Тем не менее, данный недостаток компенсируется в этой специфической области применения. В других проектах электропроводность углеродных волокон превращается из недостатка в значительное преимущество.

Углеродное волокно, его свойства и применение

Углеродные волокна и композиты, созданные на их основе, обладают рядом уникальных характеристик, таких как высокая прочность, химическая инертность, малый удельный вес и низкая теплопроводность. Эти свойства делают их незаменимыми во множестве промышленных и потребительских приложений.

Углеродное волокно:

Углеродные волокна представляют собой высокотехнологичный материал, составленный из очень тонких волокон, диаметр которых варьируется от 3 до 15 микрометров. Основной состав этих волокон – атомы углерода, которые группируются в миниатюрные кристаллы. Эти кристаллы располагаются параллельно друг другу, что обеспечивает высокую прочность на разрыв и другие полезные характеристики волокна.

Углеродные волокна часто используются в производстве армированных углеродными волокнами пластиков, также известных как углепластики или карбопластики (название происходит от английского слова «carbon», что переводится как «углерод»).

Углепластики представляют собой полимерные композиты, в которые вплетены углеродные волокна, прочно зафиксированные в матрице из полимерных смол, чаще всего, эпоксидных.

Изделия на основе углеродного волокна:

Материалы, созданные с использованием углеродного волокна, могут быть представлены в различных формах:

— Композитная арматура (углерод). Это материал, который состоит из углеродных волокон, объединенных с помощью термореактивной смолы. Метод производства включает в себя пултрузию, когда армирующие волокна, пропитанные смолой, протягиваются через нагретую формовочную матрицу.

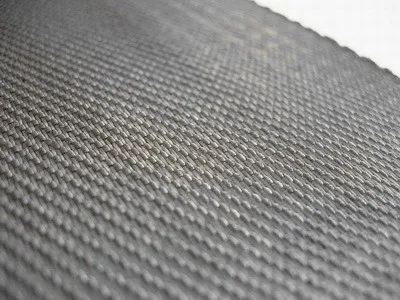

— Двунаправленные ткани. Это комбинированные структуры, включающие как углеродные, так и арамидные нити, а также стеклоткани с различными переплетениями, такими как крученое или ленивое переплетение.

— Дизайнерские ткани, которые имеют уникальный стиль и функциональность.

— Полиаксиальные ткани. К ним относятся двухосные и тетрааксиальные ткани, которые обеспечивают высокую прочность и устойчивость к нагрузкам в разных направлениях.

— Нетканые углеродные ткани. Нити углеродных волокон в нетканых материалах располагаются строго параллельно друг другу и фиксируются с помощью стекловолокон или эпоксидного связующего.

— Однонаправленные карбоновые ремни. Эти ткани имеют более 75% волокон, расположенных в одном направлении и могут содержать в качестве основы стекловолокно или арамидные волокна.

— Препреги, которые являются полуфабрикатами композитных материалов и изготавливаются путём пропитки углеродных волокон полимерным связующим. Этот процесс оптимизирует физико-механические характеристики армирующего материала, повышая его свойства до 30%.

— Рукава для предварительной формовки, которые также используются в различных промышленных приложениях.

— Волокна, которые представляют собой измельченные углеродные волокна и используются в качестве армирующей добавки для бетона и битумного бетона.

— А также другие углеродные продукты, такие как стропы и углерод-углеродные композиты.

Углеволокно. Свойства и применение. Виды заготовок и особенности

Углеродное волокно (CF) представляет собой уникальный, прочный материал, который состоит из тонких волокон диаметром от 5 до 10 микрометров, созданных из атомов углерода. Обычно это волокно перерабатывают в специализированную пряжу. Данный материал отличается химической инертностью, малым удельным весом и высоким показателем прочности на разрыв.

Технология изготовления

Процесс получения углеродных волокон начинается с окисления исходного материала в воздухе при высокой температуре около 250 °C, которое продолжается длительный период времени, иногда достигая суток. Этот процесс способствует образованию своеобразной лестничной атомной структуры.

На следующем этапе волокна подвергаются постепенному нагреву до 800 °C, после чего температура увеличивается до 1500 °C в среде инертного газа, такого как азот или аргоном. Данный процесс известен как карбонизация и завершается образованием графитовой структуры.

Финальная стадия изготовления носит название графитизации, где волокна подвергаются температуре до 3000 °C, после чего обрабатываются специализированными веществами. В результате этого процесса количество примесей в волокнах уменьшается до 1%, а основное содержание составляет атомы углерода.

Эти волокна в несколько раз тоньше человеческого волоса и из них образуют пучки, которые затем используются для производства тканей. Углеродные волокна находят применение в производстве разнообразных изделий за счёт своего использования в многослойных композитах с полимерными смолами в роли связующих.

Виды полуфабрикатного сырья из углеволокна

Углеродные волокна перерабатываются в различные материалы, предназначенные для использования в качестве полуфабрикатов. Производители предлагают свое сырьё в следующих формах:

- Резаные нити, которые удобны для различных применений.

- Непрерывные нити, обеспечивающие хорошую прочность и устойчивость.

- Тканые и нетканые материалы, которые имеют отличные механические характеристики.

- Ленты, используемые в различных отраслях.

- Жгуты, которые часто применяются в электронике и строительстве.

- Пряжа, имитирующая традиционные текстильные изделия, но обладающая уникальными свойствами.

Все перечисленные продукты могут использоваться в композитах, где углеродные волокна служат армирующим слоем. Важно отметить, что в качестве связующего вещества могут быть использованы не только смолы, но и бетон, в зависимости от требований конкретного применения. Хотя существуют варианты использования углеродных волокон в чистом виде, их ценность в таком случае заключается не только в прочности, но и, например, в адсорбционных свойствах.

Свойства углеродных волокон

Углеродные волокна обладают выдающимися характеристиками, которые делают их незаменимыми в ряде областей. Ключевыми техническими параметрами углеродных волокон являются:

- Температурная стойкость, что позволяет волокнам сохранять свои качества при высоких температурах.

- Химическая нейтральность, что расширяет их сферы применения.

- Высокая удельная прочность, что делает их идеальными для создания легких и прочных конструкций.

- Повышенные теплофизические характеристики, которые открывают новые горизонты в различных технологиях.

Углеродное волокно может выдерживать температуры до 1600-2000 °C, не теряя своих свойств, но это условие актуально только в бескислородной среде. Эта особая характеристика углеродного волокна делает его идеальным для использования в качестве теплозащитных экранов в устройствах, работающих при экстремальных условиях.

Углеродное волокно демонстрирует устойчивость ко многим химическим веществам. Однако, стоит отметить, что оно не лишено недостатков: в кислородсодержащей среде при высоких температурах углеродное волокно подвержено окислению. Поэтому для его применения в воздухе желательно, чтобы температура не превышала 370 °C. Эта ограниченность не является слишком серьезной проблемой, поскольку чаще всего углеродные волокна используются в составе композитов, где они находятся в защищённой среде, не контактируя с кислородом. Если используемое композитное связующее выдерживает температуры выше 370 °C, углеродные волокна работают без снижения эффективности, при условии, что такая защита не разрушается.

Прочность углеродного волокна при ударе достигает 2,5-3,5 ГПа, что делает его одним из самых прочных доступных материалов. В дополнение к своей прочности, углеродные волокна также характеризуются гибкостью и минимальным весом. Изделия из углеродного волокна в большинстве случаев прочнее как пластика, так и дерева, что находит практическое применение в производстве легких, но крепких рам для велосипедов, мотоциклов, а также в строительстве элементов наружной обшивки для гоночных автомобилей, космических аппаратов и самолетов.

Примечательно, что когда электрический ток проходит через углеродные волокна, они значительно нагреваются, что изначально стало поводом к их разработке. Т. Эдисон, изобретатель углеродных волокон, использовал этот материал для создания нити накаливания своих ламп, основанной на способности углерода нагреваться при пропускании через него тока. Позже была найдена более практичная альтернатива в виде вольфрама, однако факт, что электропроводность углеродных волокон вызывается их составом, сегодня открывает новые перспективы для их применения в электронике.

Где используется

Углеродные волокна находят широкое применение в самых различных сферах, поскольку их легкость и прочность позволяют им заниматься задачами, которые другие материалы не могут решить на таком уровне.

Основные области применения углеродных волокон:

- Производство спортивного инвентаря, где легкость и прочность играют важную роль.

- Авиационная промышленность, где необходимы высокотехнологичные материалы для создания легких конструкций.

- Космонавтика, где необходимы устойчивые к экстремальным условиям материалы.

- Ветроэнергетика, где углеродные волокна помогают создать эффективные и легкие турбины.

- Машиностроение, включающее в себя высокопрочные элементы конструкций.

- Строительство, где углеродные волокна используют для усиления различных сооружений.

- Системы фильтрации, где углеродные свойства помогают в очистке и удержании веществ.

Характеристики углеродного волокна

Углеродные волокна применяются во множестве профессиональных областей благодаря своей уникальной комбинации прочностных и легких характеристик. Классификация углеродных волокон обычно основывается на их модуле упругости:

- Низкомодульное ( HS ): 160-270 ГПа, часто применяемое в не столь нагруженных конструкциях;

- Средний модуль ( IM ): 270-325 ГПа, используемый в более серьезных, но не экстремальных приложениях;

- Высокомодульное ( HM ): 325-440 ГПа, применяется в высокопрочных конструкциях;

- Сверхвысокий модуль ( UHM ): 440+ ГПа, наивысший уровень прочности для самых требовательных условий эксплуатации.

Следует также отметить, что каждый отдельный волоконный материал состоит из нескольких тысяч элементарных нитей или филаментов. Диаметр углеродной нити составляет от 5 до 7 мкм, что делает его в 2-3 раза тоньше человеческого волоса. Все типы углеродных волокон обозначаются по количеству филаментов в пучке, например, 3K, 6K, 12K, 24K — это обозначение показывает, сколько тысяч нитей в каждом пучке.

Линейная плотность волокон также имеет значение при рассмотрении характеристик углеродных материалов. Например, при линейной плотности в 800 текс, материал весит 800 г на каждый километр длины.

Прочностные характеристики

Окончательные значения прочности углеродных волокон, которые представлены в сертификатах качества и других документах, определяются на основе углеродных волокон, пропитанных связующим и отверждённых для образования микропластика. Микропластик представляет собой бинт, пропитанный полимерным связующим и отверждённый методом полимеризации в процессе растяжения.

Так как углеродные волокна имеют хрупкую структуру, их использование в непропитанном виде нецелесообразно. Для конечного пользователя значительно важнее знать характеристики волокон в составе отверждённой полимерной матрицы, т.е. в композитном материале. Именно по этой причине чаще всего указываются следующие параметры:

- Прочность на растяжение комплексной нити в микропластике, измеряемая в ГПа;

- Модуль упругости на растяжение комплексной нити в микропластике, также измеряемый в ГПа.

Условия транспортировки и хранения углеродного волокна

- Бобины углеродных волокон должны храниться в крытых помещениях, при этом упаковка должна оставаться неповрежденной, а коробки должны быть размещены горизонтально для предотвращения повреждений.

- Рекомендуемые условия для хранения включают:

- Температура: от 0 до 40 °С. Хранение при отрицательных температурах не рекомендуется;

- Влажность: желательно поддерживать на уровне 40-80%.

Важно понимать, что соблюдение рекомендованных условий не является абсолютной гарантией качества или долговечности углеродного волокна. Учитывая их хрупкость и ломкость, неправильные условия полимеризации, неверный выбор матрицы или несовместимость с пряжей могут значительно снизить заявленные производителем характеристики. Особенно это касается ультрафиолетового воздействия: его влияние на механические характеристики углеродных волокон может оказаться хуже в сравнении с базальтовыми или стеклянными волокнами. Более того, высокая стоимость углеродных волокон делает их менее доступными, особенно когда речь идёт о высококачественных материалах, в то время как более дешевые стекло и базальт могут занимать владельца обширный рынок.

Поскольку углеродные волокна играют важную роль в оборонной промышленности, для их приобретения за пределами страны требуется лицензия.

Будем признательны за любые дополнительные комментарии и вопросы. Спасибо за внимание!