Люди, которые в юности увлекались пайкой или активно участвовали в деятельностях радиолюбительских клубов, вероятно, сталкивались с канифолью в своих проектах, но часто не задумывались о ее истинной предназначенности.

Зачем нужна канифоль для пайки

Среди инструментов, которые используются самоделкиными, сварочная канифоль занимает значительное место. На протяжении всех времен, независимо от развития технологий или их полного отсутствия, всегда находились люди, обладающие умом и ловкими руками, способные справляться с многими задачами самостоятельно и качественно. Сварка играет ключевую роль в использовании этих навыков для сборки и ремонта электронных схем, работы с низковольтными электрическими соединениями, а также для создания неразъемных соединений, для чего не требуется значительных усилий.

Назначение канифоли

Для того чтобы понять назначение канифоли в процессах пайки, необходимо сначала пояснить, чем пайка отличается от сварки:

- В процессе сварки происходит плавление краев соединяемых деталей; при этом жидкие фазы материалов смешиваются, и по мере их остывания образуется прочное неразъемное соединение.

- В отличие от сварки, при пайке детали остаются в твердом состоянии, а расплавляется только припой — металл, предназначенный для соединения. Этот расплавленный припой распределяется по кромкам деталей, а после застывания формирует надежное соединение.

Для того чтобы обеспечить отличное качество соединения, важно, чтобы кромки соединяемых деталей хорошо смачиваются. Это достигается путём удаления различных солей и примесей, и здесь на помощь приходит канифоль.

Что такое канифоль? Нормативные документы

Канифоль представляет собой твердое вещество с аморфной структурой, что значит, что оно не имеет четкой температуры плавления. При нагреве она постепенно начинает размягчаться, обычно начиная с температур в диапазоне 55-70 ºC.

Канифоль, или розин, является продуктом смолы хвойных деревьев. Существует несколько методов ее получения:

- Выпаривание летучих компонентов из сырой смолы;

- Экстрагирование с использованием органических растворителей из древесных опилок;

- Перегонка таллового масла, которое является производственным отходом в бумажной промышленности.

Качество канифоли в России контролируется двумя основными нормативными документами: ГОСТ 19113-84 «Канифоль сосновая» и ГОСТ 14201-83 «Канифоль жирная».

Сосновая канифоль, как правило, немного более тугоплавкая по сравнению с канифолью других видов — ее температура размягчения на 5 градусов выше, а кислотность на 5-10 мг KOH в 1 г продукта больше. Она имеет более светлый цвет по сравнению с сосновой канифолью, однако окраска зависит от качества, то есть от степени очистки от примесей.

Розин часто продается в круглых металлических банках в розничной торговле, но также может встречаться в виде трубки из оловянного сплава, заполненной канифолью, которая входит в состав сварного шва.

Что это такое?

Розин — это натуральная смола, получаемая в результате термической обработки сока хвойных деревьев. В процессе фракционного отделения из жидкости отделяются вода и скипидар, оставляя вязкую массу, которая при высыхании консолидируется в неравномерный комок. Химический состав канифоли может варьироваться в зависимости от исходного сырья и степени очистки: она включает смоляные кислоты, эфирные масла и примеси. Чем больше примесей, тем темнее цвет, что может негативно сказаться на электроизоляционных свойствах продукта.

Регулирование качества материала осуществляется согласно ГОСТ 19113-84, и его чистота делится на различные классы: высший, первый и второй. Последние два имеют желтый цвет и подходящие для использования в электротехнике. При выборе флюса важным является также температурный порог плавления канифоли, который для некоторых образцов может достигать +130 °C. Плотность вещества может варьироваться от 1,07 до 1,10 г/см3, в основном в отношении сосновой смолы. Кроме того, были разработаны технологии для получения древесной муки и переработки макулатуры, что также влияет на характеристики получаемого продукта, указанного на упаковке клеевого флюса.

Зачем нужна?

Основными факторами, приводящими к выходу из строя бытовых электроприборов, приводных машин и инструментов, зачастую являются дефекты на печатных платах, перегоревшие конденсаторы и другие компоненты, которые требуют замены. Пайка — это технический процесс, который может осуществить любой, имеющий хотя бы небольшой опыт работы с паяльником, в результате чего на выполнение таких работ уходит намного меньше времени и усилий.

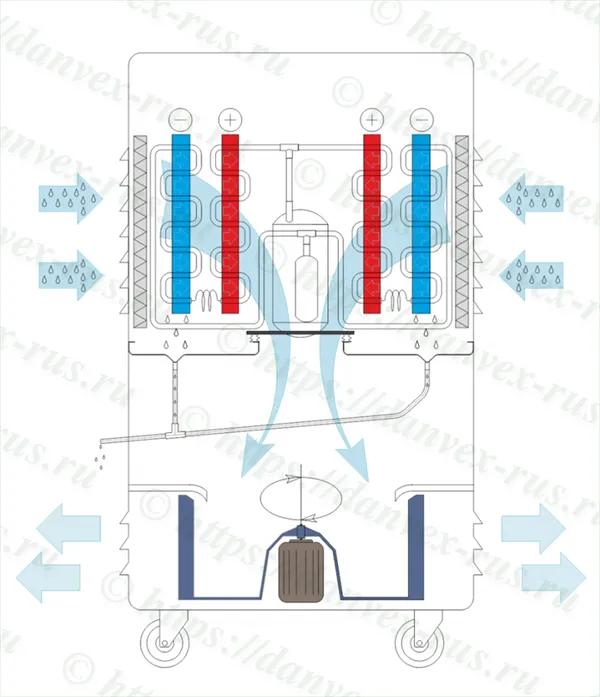

Когда металлы подвергаются нагреву, они подвержены окислению. Цветные металлы, в частности, проявляют весьма высокую реакцию на кислород, ведущую к образованию окислов, которые способны значительно ухудшить качество соединения. Для удаления оксидного слоя в процессе пайки применяются флюсы, которые наносятся на поверхности свариваемых компонентов. Эти флюсы защищают от взаимодействия с атмосферными компонентами, а также уменьшают поверхностное натяжение шва при соединении деталей.

Какой именно вид канифоли необходим для сварки? Это, безусловно, флюс. Экологически чистый материал характеризуется множеством преимуществ:

- он не выделяет вредных испарений при нагревании;

- не ухудшает электропроводимость спайки;

- способствует укреплению соединений;

- предотвращает разлив жидких металлов;

- может использоваться для соединения легкоплавких контактов.

Смолистый материал сохраняет свои свойства, не окисляется и не разлагается даже при продолжительном хранении.

Канифоль считается одним из самых известных флюсов, который легко найти в специализированных магазинах для домашних сварщиков.

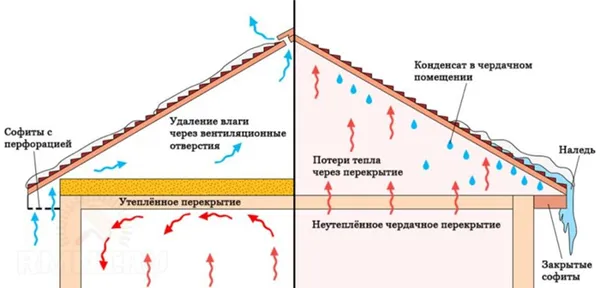

Однако одним из недостатков канифоли является ее неспособность эффективно удерживать расплавленный металл на поверхности соединяемых деталей. Для обеспечения полной защиты компонентов схемы необходимо многократно наносить смолу. Кроме того, в условиях повышенной влажности пленка из канифоли способна впитывать влагу даже после отверждения, что может привести к развитию коррозионных процессов. Это подчеркивает важность правильного хранения и транспортировки данного хрупкого вещества, чтобы сохранить его целостность и объем. Также стоит заметить, что канифольный флюс не подходит для всех видов клеевых соединений.

Канифоль делает процесс пайки проще и качественнее

Какие виды существуют

Существует несколько типов канифольных флюсов, которые различаются по своим свойствам в зависимости от метода производства и используемого сырья:

- Живичная канифоль чаще всего производится из сосновой смолы, реже — из смолы других хвойных деревьев. Сырье собирается путём подрезки коры живых деревьев. Название флюса происходит от исходного продукта. В сосновой живице составляют до 80% канифоли и 20% скипидара. Живичная канифоль высокого качества содержит от 90 до 94 % смоляных кислот и не более 1,5 % жирных. Концентрация неомыляемых веществ составляет не более 6-7%. Однако живичная канифоль встречается довольно редко. На практике ее часто заменяют экстракционной и талловой аналогами.

- Экстракционная канифоль изготавливается путём экстрагирующего смешивания мелко нарезанной хвойной древесины (поточного обмола) с бензином, который выступает в роли органического растворителя для кислот. В отличие от живичной, экстракционная канифоль имеет более тёмный цвет и пониженные точки размягчения (на 10–15 градусов ниже, то есть в среднем +55°С). Кислотное число у экстракционной канифоли составляет в пределах 150 мг КОН/г, а массовая доля жирных кислот не превышает 12%. Для улучшения эксплуатационных характеристик экстракционную канифоль дополнительно очищают, и этот процесс называется оставлением. На выходе получается продукт, близкий к живичному по своим химическим параметрам и характеристикам.

- Талловая канифоль является наиболее светлым вариантом, выполненным из сульфатного мыла путем вакуумной перегонки. Это смолистое вещество отличается высокой концентрацией абиетиновой кислоты, которая ускоряет кристаллизацию. Исходное сырьё для нее — это отходы целлюлозно-бумажной промышленности, и по своим техническим характеристикам она сопоставима с живичной канифолью.

В заключение стоит отметить важные свойства различных типов канифольных флюсов: в них практически отсутствуют жирные кислоты, что делает их особенно подходящими для пайки определённых металлов. Флюсы для горнодобывающей промышленности могут содержать до 10% жирных кислот, тогда как смоляные флюсы — ещё больше, что необходимо учитывать в зависимости от специфики применения.