Флюс является одним из ключевых компонентов для создания качественного сварного шва и может находиться в двух основных состояниях: жидком или твердом. Твердый флюс часто представлен в виде канифоли, в то время как жидкий флюс может быть либо глицериновым раствором, либо специальными составами, такими как ЛТИ.

Припой припою рознь, или Несколько слов о флюсах

Сегодня, когда я общаюсь с инженерами-сигнальщиками и задаю вопрос о том, какой флюс они предпочитают, часто слышу типичный ответ: «Хороший, который сваривает все». Однако при более подробном обсуждении тематики некоторые бренды флюсов, такие как Asahi, всплывают как наиболее запомнившиеся, но на этом, как правило, все заканчивается. Упоминаются известные наименования, но конкретные детали о процессах и различиях остаются неясными.

В сварочной практике для радиолюбителей технологии варьируются от антенн и источников питания, которые включают различные кабели и штекеры, до специальных аксессуаров, таких как зарядные устройства и гарнитуры, а также ремонтов радиостанций, включая работу с SMD-компонентами.

По этой причине я не только провел краткое обучение и продемонстрировал несколько печатных плат, но и решил написать эту статью, чтобы облегчить доступ к этой информации в будущем.

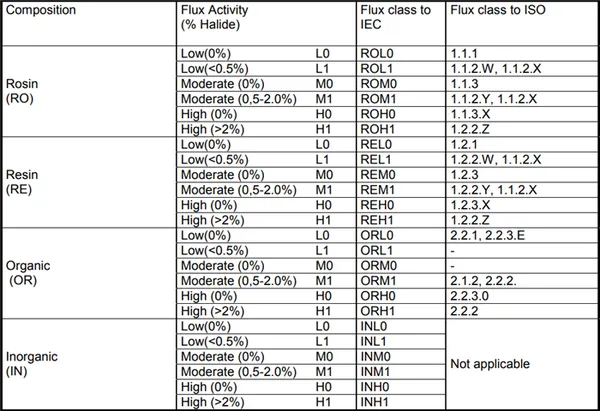

Итак, давайте разберемся: что такое флюсы в сварке, что выбрать — ORL0 или ROM1? Я не нашел упоминаний об этих аббревиатурах на Хабре, но информация об этом, определенно, полезна. Также важно понять, зачем это нужно и каким образом эта информация может оказаться полезной в практической деятельности.

Пайка в радиомонтаже может осуществляться с помощью проволоки или трубок – потока. Последний метод, как правило, предпочтительнее, так как требует значительно меньше времени для выполнения (при использовании качественного потока часто не требуется предварительное смазывание шва), обеспечивает лучшее смачивание, а также более устойчив к перегреву и передержке шва.

Кроме того, свойства сварочных флюсов могут варьироваться от традиционного применения канифоли до агрессивных составов, которые подходят для обработки чугуна. Однако, как показывает практика, даже производители сварочного оборудования зачастую не указывают конкретный тип флюса, используемого в их продуктах, и в большинстве случаев это оказывается обычной канифолью из-за её низкой стоимости.

На практике мы должны учитывать всего два основных свойства флюса: наличие остатков и степень агрессивности. Эти параметры наиболее актуальны для традиционных оловянно-свинцовых или оловянно-медно-серебряных швов, в отличие от специфических металлов и сплавов, таких как алюминий.

Наличие остатков флюса позволяет оценить, каким образом будет выглядеть точечный сварной шов после завершения процесса. Оптимальные флюсы должны оставлять прозрачный или слегка желтоватый осадок, который минимально влияет на внешний вид шва даже без промывки. Напротив, неэффективные флюсы могут оставлять заметные коричневые остатки, которые придется удалять обязательно.

Цвет и наличие остатков зависят от материала, использованного в основе флюса.

Степень агрессивности определяет, насколько эффективно флюс удаляет оксидные пленки с поверхностей, которые могут быть недостаточно чистыми. В то же время, агрессивные остатки, если их не удалить после пайки, могут спровоцировать коррозию дорожек и проводов, особенно в условиях повышенных температур и влажности. Это может привести к снижению электрического сопротивления между смежными проводами и даже к критическим сбоям в работе устройства.

Степень агрессивности чаще всего определяется содержанием галогенов, таких как фтор и бром, во флюсе.

Чтобы более наглядно классифицировать флюсы, была создана удобная система обозначений, состоящая из четырех знаков:

Первые две буквы в обозначениях флюсов указывают на основной материал, что позволяет составить общее представление о качестве остатка и его количестве.

ROL0

Для многих экономичных моделей припоев, как правило, отсутствуют технические документы на используемый флюс. В большинстве случаев это просто канифоль, поэтому они отнесены к категории ROL0. Одним из примеров является распространенный отечественный припой от ООО «ПМП».

В качестве официального представителя данной категории можно упомянуть такой продукт, как «Изагри» с флюсом ФВК 525-2-Т1. Обратите внимание, что последняя цифра в названии «Изагри» обозначает активность флюса!

Из иностранных аналогов широко известны припоем Asahi, использующиеся с флюсами FC5000 и FC5005. Поскольку интересует различие, стоит отметить, что первый из них подходит для пайки при сравнительно низких температурах от 270°C, в то время как второй требует нагрева от 320°C и выше. Также можно вспомнить Felder ISO-Core EL (не путать с ISO-Core ELR) и Stannol HF32-SMD.

Эти паяльные агенты эффективно соединяют лишь чистые поверхности, которые либо были подвергнуты свежей луженой обработке, либо покрыты позолочением. Однако они оставляют после работы непривлекательный коричневый след от сгоревшего кокса.

Стоит отметить, что качественное соединение в этом классе может значительно отличаться по сравнению с низкокачественным: например, Asahi, Stannol и Felder превосходят продукты PMP в способности склеивания, что может быть связано с использованием дополнительных добавок в их флюсах. Они также различаются помимо прочего по обьему содержания флюса: Felder — до 3,5%, Asahi — 2,0%, а Stannol — только 1,0%.

ORL0

Если заменить буквы в обозначениях, получается припой с флюсом без канифоли. На российском рынке можно встретить такие продукты, как Isagri FR 544-2-T1 и серия Felder ISO-Core ELR.

Честно говоря, ISO-Core ELR был моим любимым ручным припоем на протяжении многих лет и заменил Asahi FC5005 в этой категории. Он имеет несколько ключевых преимуществ: во-первых, низкое содержание флюса (всего 1%), в результате чего практически отсутствуют остатки. Во-вторых, обладает хорошими сварочными качествами на чистых поверхностях. В-третьих, не оставляет черных следов после сгорания.

Припой

При газовой сварке MAPP, которая осуществляется при высоких температурах, как правило, используется флюс, то есть он находится снаружи, в то время как сам шов размещен внутри соединения. В контексте низкотемпературной сварки флюс располагается на внутренней стороне и такое соединение именуется порошковым.

Температура плавления олова составляет 231 °C, свинца — 327,5 °C, однако при смешивании этих двух металлов их температура плавления понижается.

К примеру, при 280 °C, 15% олова и 85% свинца плавится при температуре 260 °C (для ПОС-25), 247 °C для ПОС-33, 238 °C для ПОС-40, 183 °C для ПОЗ-61 и 220 °C для ПОЗ-90 (90% олова и 10% свинца).

Оптимальное соотношение свинца и олова составляет 39:61, хотя многие зарубежные сварочные аппараты, приобретенные на таких платформах, как Alliexpress, поддерживают соотношение 63:37.

Оценка припоя на качество

Существует два наиболее важных критерия, которые следует учитывать при пайке: текучесть, то есть способность припоя равномерно распределяться по контактным поверхностям, и текстура поверхности после завершенного процесса пайки (матовая или блестящая). Считается, что лучшая текучесть и более блестящая поверхность после разогрева свидетельствуют о высоком качестве соединения. Некоторые сварочные сплавы могут оставлять на поверхности после пайки комки и бугорки, что может считаться недостатком. Трещины после охлаждения также являются признаком некачественной пайки.

Что лучше ПОС 40 или ПОС 61

Если различные флюсы из этого класса подвергать физическому испытанию, то можно заметить, что ПОС 40 сгибается, не имея трещин, тогда как ПОС 60 может треснуть. Это явное преимущество одного флюса над другим, поскольку гибкость и пластичность зачастую необходимы в проводке, чтобы противостоять предстоящим вибрациям и нагрузкам, что более эффективно достигается с флюсом ПОС 40. При этом повышаются температуры, и, следовательно, увеличивается вероятность перегрева радиодеталей или элементов электрических цепей.

Композиция кристаллического припоя, состоящая из 25% олова, 25% свинца и 50% висмута, плавится при температуре 95%.

В отличие от WOODA, который обладает аналогичными характеристиками, но менее чувствителен на отсутствие кадмия.

Этот материал не подходит для сварочных работ ввиду своей хрупкости по сравнению с клеем PIC 61. Однако его можно стабилизировать в водной среде, повышая температуру кипения путем добавления глицерина (до 290 градусов кипения), чтобы избежать испарения воды и попадания металлов с паром в легкие человека.

Кроме того, в процессе консервирования в водно-глицериновый раствор можно добавить лимонную кислоту. Это улучшает текучесть раствора, так как жидкость становится более однородной. Рекомендуемая пропорция — 1 грамм лимонной кислоты на 100 граммов раствора.

Разновидности

Все флюсы подразделяются на три основные категории в зависимости от их химического состава и достигнутых результатов.

- Нейтральные составы – характеризуются слабой химической активностью, и поэтому предлагают ограниченную эффективность удаления загрязнений, таких как жир или оксиды. Обычно такие флюсы применяются с легкоплавкими припоями и используются при пайке медных компонентов. В эту группу входят канифоль (древесные смолы), стеарин и различные виды воска.

- Слабокоррозионные паяльные флюсы – содержат небольшое количество активных веществ, а также растворители (спирты, слабые кислоты, вода). Обязательный компонент таких смесей – это канифоль, снижающая коррозионный эффект от активных составляющих.

- Сильнокоррозионные флюсы – имеют в своем составе высокоактивные компоненты (неорганические кислоты, хлориды или фториды). Примеры из «старой школы» – паяльная кислота (раствор хлорида цинка) или составы на основе ортофосфорной и соляной кислот. Современные производители часто предлагают такие флюсы в виде гелей и паст с удобным дозатором. Эти составы рекомендуются для профессиональной работы, особенно для пайки печатных дорожек в мобильных телефонах, так как они высвечивают даже малейшие загрязнения. Неправильное применение и непродуманное удаление флюса могут привести к необратимому повреждению компонентов.

Сварочные флюсы также классифицируются по своему состоянию:

- твердые – к ним относится канифоль;

- порошкообразные – в этой группе можно выделить буру;

- жидкие – сюда входят паяльная кислота и популярный комбинированный состав ЛТИ 120;

- гели и пасты – данный вид флюсов представлен современными комбинированными продуктами от многих мировых брендов.

Также флюсы делятся по температуре активации: существует низкотемпературные (требующие нагрева до менее 450 °C) и высокотемпературные (активируемые при температурах выше 450 °C).

Популярные производители

Наиболее известными флюсами в российских условиях пользуются продукты различных компаний.

- Amtech RMA-223 – китайская гелеобразная смесь, упакованная в шприцы на 10 мл. Содержит активированную канифоль и предназначена для пайки при температурах от 170 до 220°C. Может применяться для монтажа различных схем, таких как PCB, BGA и PGA. Основные преимущества – невысокая стоимость, хорошая текучесть и отсутствие активных галогенов. Недостатки – малый уровень активности, большое количество выделяемого дыма и необходимость удаления остатков после использования.

- EFD 6-142-A Flux-Plus – аналог предыдущего продукта от американского производителя. За счет использования исключительно чистой канифоли и другого вида растворителя не требует промывки после применения. Кроме того, отличается высокой вязкостью и, соответственно, более высокой ценой.

- ЛТИ-120 – это отечественный состав на основе канифоли, растворенной спиртом, с использованием диэтиламина и триэтаноламина в качестве вспомогательных веществ. На упаковке указано, что его можно не смывать, хотя рекомендуется всё же очистить поверхность с помощью спирта или бензина. Дополнительные компоненты предоставляют хорошую эффективность очищения, но в процессе выделяются вредные и неприятно пахнущие газы, что делает необходимостью хорошую вентиляцию рабочего места.

- PPD PD-18 – высокоактивная паста из Китая, которая обеспечивает отличное смачивание при нагреве и хорошо очищает большинство материалов. Однако существенно выделяет много дыма при использовании.

- Серия ЗИЛ – отечественные флюсы на основе соляной кислоты, хлорида цинка, аммония, железа и воды, которые обуславливаются высокой активностью. Но такое содержание высокоактивных компонентов требует повышенной осторожности при использовании.

- Interflux IF 2005M – специализированный бесканифольный флюс для микросхем от бельгийской компании Interflux, не требующий смывания, не содержащий галогенов, подходящий как для свинцовых, так и для бессвинцовых припоев. Упакован в виде спрея или пены. Основным недостатком данного продукта является его высокая стоимость, достигающая двух тысяч рублей за тюбик 35 мл.

Как использовать?

Работа с флюсами, особенно с агрессивными, требует особой внимательности и осторожности. Прежде всего, нужно строго следовать рекомендациям производителя о дозировке и активно использовать инструкции по нанесению и удалению флюса во время пайки.

Правильная последовательность действий при работе:

- механическая очистка поверхности;

- равномерное нанесение флюса;

- нагрев поверхности кольца с нанесенным флюсом;

- добавление припоя;

- остывание шва;

- удаление остатков флюса с поверхности.

В большинстве случаев наиболее эффективно промыть швы с использованием этилового спирта или ацетона. В качестве альтернативы подходят специальные очистители флюсов, такие как Kontakt PCC или Flux-Off, которые можно легко приобрести в магазинах.

Особое внимание стоит уделить удалению флюса, содержащего глицерин, так как это вещество является очень гигроскопичным, и даже плохо очищенный шов может быстро окислиться.

При выборе конкретного флюса следует обращать внимание на материал, который необходимо сварить.

- Алюминий из-за своей высокой восприимчивости к окислению лучше всего паять с использованием ортофосфорной кислоты или безотмывочных флюсов. Можно также применять канифоль, но важно ее наносить сразу же после механической очистки.

- Нержавеющая сталь обычно паяется с использованием безотмывочных смесей или фосфорной кислоты.

- Для латуни нужно использовать только составы промышленного производства.

- Серебро требует применения промышленных флюсов с температурой активации от 520 до 820 °C.

- Черные металлы обычно паяются с хлоридом аммония или пастообразными составами.

- Для электронных компонентов использование канифоли нежелательно, лучше применять специализированные пасты. Обратите внимание на то, что SMD-компоненты можно паять с использованием флюсов для электроники, однако для BGA-схем подходят только BGA-флюсы (например, RMA-223-UV).

В видео ниже показано, как выбрать подходящий флюс.

Хранение

Большинство флюсов выпускается в жидком состоянии. При их хранении необходимо следовать инструкциям производителя и плотно закрывать упаковку. Иначе это приведет к потере химических свойств флюса и возможному испарению активного вещества в результате несоответствующей герметизации. Флюс-пасты рекомендуется хранить в условиях умеренной влажности в закрытых тубах или контейнерах. Взаимодействие с влагой может сказаться на химическом составе и скорости коррозии при работе с флюсами. Многие флюсы являются легковоспламеняющимися, и соответственно, их нужно беречь от огня, солнечного света и температур выше 25°C. Хранение при низких температурах также может привести к замерзанию компонентов, что может негативно сказаться на производительности флюса в процессе работы.

Процесс пайки включает в себя подготовку материалов перед нанесением. Поверхности очищаются от лишних материалов, смазываются флюсом, продолжается нагрев до необходимых температур при помощи паяльника. Наконечник паяльника следует использовать для удаления небольшого количества клея, который должен равномерно распределяться на поверхности соединяемых деталей. Наилучший материал для пайки – это олово, однако в чистом виде его сложно достать, и он дорогостоящий. Зачастую используют оловянно-свинцовые сплавы, плавящиеся при температуре около 200°C. Благодаря активным компонентам такие соединения получаются прочными и долговечными. Сварной шов обозначается буквами ОС, где указаны проценты содержания олова в сплаве, например, ОС-40 или ОС-60. Безсвинцовые сплавы применяются в небольших количествах для пайки контактов в сложных электрических схемах с температурой процесса, не превышающей 300°C. Сверхвысокоплавкие композиции находят применение в тонких работах и плавятся при температуре 100°C. Такой вид пайки позволяет избежать проблем с соединением без специализированных жидкостей и растворов. Попробовав выполнить этот процесс без помощи флюсов, вы потратите много времени, и, скорее всего, швы окажутся ненадежными.

Как приготовить флюс для пайки своими руками

При пайке радиотехнических материалов можно использовать самодельный флюс. Он изготавливается в виде небольших кусочков диаметром около 2 мм. Для этого потребуется металлическая емкость с заранее просверленным отверстием нужного размера в дне. Оловянно-свинцовый раствор нагревается до температуры плавления, после чего он вытекает из отверстия. После застывания стержни следует нарезать на куски требуемого размера. Сам процесс производства можно выполнить в различных ёмкостях, а технология состоит из нескольких простых этапов:

- Правильный расчет пропорций олова и свинца;

- Расплавление состава в термоустойчивом тигле при постоянном помешивании, чтобы избежать прилипания к стенкам;

- Снятие тонкой пленки отложения с поверхности чаши;

- Заключительный этап — разлив расплавленного вещества в подготовленные формы.

После каждого процесса пайки шов рекомендуется очищать с помощью ацетона или специального спирта. В последнее время также набирают популярность сварочные аппараты, не требующие отмывки швов, что предоставляет несколько преимуществ:

- Отсутствие компонентов, способствующих образованию оксидов и коррозии;

- Непроводимость;

- Не требуется последующая очистка после процесса пайки.

Жидкий клей можно наносить с помощью кисти или ватного тампона, но для упрощения этой работы можно использовать самодельные инструменты. Например, разрезав медицинский шприц и вставив частичку силиконовой трубки, а иглу укоротив и слегка изогнув, легко создать удобное приспособление для нанесения. Состав для пайки можно также сделать самостоятельно, натерев твердый флюс на грубом напильнике. Следует избегать мелко зернистых инструментов, чтобы не застревал материал в декоративных зубьях. Смешайте подготовленный порошок с канифолью и спиртом; как только паста станет густой, добавьте спирт до получения однородной консистенции. Пасту необходимо хранить в плотно закрытой ёмкости, так как контакт с влагой может привести к коррозии соединяемых частей. Для удобства использования стоит создать специальный шприц из подручных средств.

Использование ручного инструмента позволяет точно подготовить пасту для сложных участков, так как она легко наносится на труднодоступные места. Для предотвращения высыхания и повторного использования пасты следует использовать проволоку. Все операции по сварке следует проводить в средствах индивидуальной защиты, так как химические газы, выделяемые при нагреве, могут негативно воздействовать на органы дыхания и зрение. Применение качественных флюсов значительно снижает риск отравления.

Как правильно выбрать флюс

Наиболее эффективные флюсы испаряются минимально и не горят при высоких температурах, а остатки легко убираются с поверхности или, при невозможности, не вызывают коррозии в дальнейшем. Флюсы делятся на активные и неактивные, где первый вариант активно реагирует с металлом, а его использование может причинить вред здоровью во время сварки. Нейтральные флюсы инертны, но обработка большой площади может занять продолжительное время из-за низкой химической активности. Среднеактивные флюсы используют в радиотехнических лабораториях, где необходимо быстрая сушка покрытия, чтобы обеспечить лучшее соединение, они не образуют пены при нагреве, легко наносятся на поверхность, доступные и недороги. На основе многолетнего опыта мастеров, применение качественных расходных материалов – залог удовлетворительного результата сварки. Выбор зависит от специфики работы, качества полотна и используемого оборудования. Большая часть флюсов применяются по их прямому назначению, современные сварочные гели находят широкое применение и обладают множеством активных ингредиентов, что облегчает процесс.

Правильная работа требует использования хороших инструментов. Паяльник, его отдельные элементы, фен и высококачественные клеи нужно выбирать с учетом опыта, чтобы избежать ошибок. Разница цены между паяльником и его аналогами невелика, работа требуется качественная. Даже с использованием современных аппаратов для пайки добиваться хорошего шва невозможно без применения соответствующего флюса.

На основе соляной кислоты

Составы на основе соляной кислоты с высокой активностью довольно широко используются. Они быстро удаляют окислы с металлических поверхностей во время пайки стали мягким припоем.

Использование соляной кислоты нежелательно при сборочных работах, особенно с беспроводными телефонами, так как активность этой кислоты может вызвать неприятные последствия. Это приводит к увеличению вероятности коррозии сварных швов, поэтому после завершения нужно тщательно промывать рабочую поверхность горячей водой.

Работа с соляной кислотой должна проводиться очень осторожно и в помещении с хорошей вентиляцией, так как ее пары могут повредить слизистые оболочки глаз и дыхательных путей.

Хлорид цинка в растворе соляной кислоты рекомендуется для работы с латунью, медью и стальными сплавами. Этот состав можно легко изготовить самостоятельно, добавив металл в кислоту.

Многие сварочные операции можно производить с использованием флюсовой пасты, которая состоит из насыщенного водного раствора хлорида цинка с вазелином.

Для пайки никелевых и платиновых сплавов стоит использовать многокомпонентные смеси, состоящие из хлористого цинка, этилового спирта, глицерина и воды.

Флюс, в состав которого входят канифоль и хлорид цинка в спирте, также подходит для ремонта цветных и драгоценных металлов. После завершения работ шов необходимо очистить ацетоном.

Если требуется повысить прочность шва при работе с аналогичными сплавами, следует выбрать флюс, состоящий из канифоли, хлористого цинка и технического вазелина. Он также требует промывки с помощью тампона, смоченного в ацетоне.

Со слабыми кислотами и бурой

Мастера-регулярно используют надежные и испытанные флюсы. Для сварки нержавеющей стали, никеля и некоторых других металлов они берут концентрированные растворы фосфорной кислоты.

Эти флюсы доступны и недороги, но имеют недостаток — возможное образование изделий, которые могут быть проводниками электричества. Если это существенно повлияет на рабочие характеристики детали, желательно выбрать более подходящий флюс.

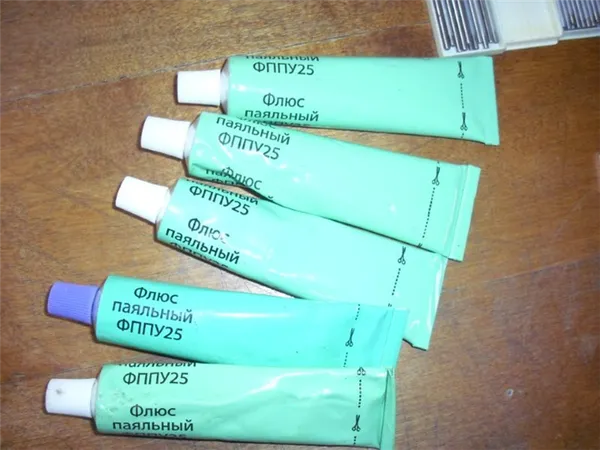

Для пайки металлических элементов мягким припоем рекомендуется флюс от группы LTI, который представлен несколькими вариантами с различным содержанием азотсодержащих компонентов.

В каждом конкретном случае следует учитывать рекомендации по употреблению флюсов LTI, чтобы избежать негативных последствий.

Для высокотемпературной пайки чугуна, медных сплавов и углеродистых сталей в качестве флюса следует выбирать бурю. Она хорошо удаляет оксиды и другие загрязнения. После завершения работы сварной шов легко чистится механическим способом.

Не требующие отмывки

В последние годы наблюдается рост популярности бесфлюсовых сварочных флюсов. Их основное преимущество заключается в экономии времени.

После завершения сварочного процесса не требуется сложная промывка, так как смеси не содержат компонентов, угрожающих разъеданию металлов.

Смеси-флюсы наносятся с помощью доступных аппликаторов. Также возможен самодельный вариант из одноразовых шприцов и резинок или силиконовых трубочек. Бесфлюсовые флюсы инертны, однако рекомендуется вытереть остатки с поверхности шва для безопасности.

Представление о выбранном флюсе должно основываться на всех нюансах будущей работы с материалом. Важно изучить его состав и позаботиться об очищающем средстве.

Также следует учитывать требования к окончательному качеству шва, а также условия его эксплуатации. В ряде случаев имеет смысл выяснить проводимость флюса и остаточное сопротивление в конечном соединении.

Анализ вышеизложенных данных поможет вам сделать обоснованный выбор флюса, что позволит вам добиться качественного результата при пайке.