Существует ряд значительных требований к качеству древесины, применяемой для изготовления поддонов. Важно, чтобы содержание влаги в древесине не превышало отметки 25%. Также следует использовать древесину, относящуюся к категориям 1-3.

Тарная доска на многопиле УПТ-250М

Наша цель — изготовление паллетного ящика для экспортных поставок. В связи с этим возникает вопрос: может ли станок UPT-250M удовлетворить таким требованиям?

Паллетные блоки, или паллетные доски, представляют собой пиломатериалы, предназначенные для производства европоддонов, паллет, контейнеров и других деревянных упаковочных решений. В процессе изготовления тарной доски используются натуральные породы древесины, которые обладают хорошими влагосвязывающими свойствами: это в первую очередь хвойные породы, такие как лиственница, сосна и ель, а также лиственные породы, как береза, тополь и ольха.

К нам часто обращаются производители, желающие наладить выпуск паллетных досок. Мы создаем тонкие мельницы, и этот материал чаще всего используется для производства тарных досок. Данный метод является экономически выгодным при переработке больших объемов древесины, обеспечивая минимальные затраты и, как следствие, низкую себестоимость конечного продукта — паллетной доски. Важно отметить, что здесь возникает проблема быстрой и качественной обработки тонкомерной древесины. Двухосевой многоленточный станок UPT-250M был специально разработан для обработки большого объема тонкой древесины с минимальными временными и трудовыми затратами. Несмотря на небольшой диаметр, мелкозернистые бревна чаще всего представляют собой молодую, плотную древесину, которая позволяет производить высококачественные паллетные доски. Теперь мы подробно рассмотрим требования к паллетным борту и узнаем, как с ними справляется станок UPT-250M.

Требования к размеру и качеству паллетной доски

Наиболее популярные заготовки для паллет изготавливаются из сосны, ели, тополя, осины, березы, а также ольхи. Следует подчеркнуть, что на отечественном рынке отсутствуют строгие стандарты производства тарной доски. Тем не менее, существуют ориентиры, связанные с требованиями потребителей, которые обусловлены их индивидуальными нуждами. При обработке больших объемов древесины с разным качеством неизбежно возникают значительные отличия в итоговом качестве выпускаемой продукции. Цена за кубический метр древесины варьируется в зависимости от качества, и каждая категория находит своего потребителя.

Это не относится к производству паллетных досок для экспорта. Экспортные доски обязаны соответствовать строгим требованиям, изложенным в ГОСТ (например, ГОСТ 8486-86). Особенно важным фактором является геометрия поверхности деталей, так как она обеспечивает корректную работу автоматических и полуавтоматических линий сборки поддонов. Неправильная обработка (например, отсутствие снятия фаски) может привести к замедлению работы, так как все доски зажимаются в кассете и линия останавливается.

Мы представим общие критерии, на которые следует опираться потребителю при выборе товара:

- Предпочтительно использование хвойных пород древесины, таких как сосна, ель и пихта. Лиственные полимеры, как береза, тополь или ольха, используются реже и зависят от специфических требований клиента.

- Станок UPT-250M не накладывает ограничений по плотности древесины. Каждая из перечисленных пород подходит для распилки.

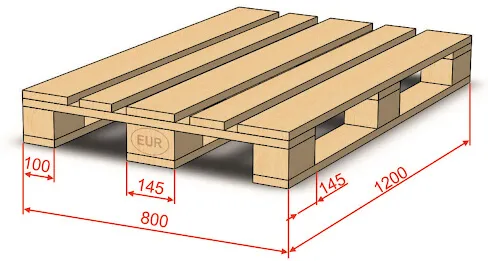

- Наиболее распространенные размеры готовых заготовок колеблются от 800 до 2000 мм. Длина заготовок не должна превышать 6 м, а наиболее популярной длиной считается 1200 мм.

- Станок UPT-250M обрабатывает тонкие бревна размером от 1000 до 6500 мм. Для определения необходимой длины бревна используется поперечно-строгальный станок.

- Ширина заготовки варьируется от 70 до 150 мм. При производстве контейнеров часто используется заготовка шириной 100-120 мм.

- Ширина проема станка UPT-250M составляет 60-160 мм, что позволяет изготавливать заготовки поддонов для любых целей.

- Значение этого параметра может варьироваться от 15 до 25 мм в зависимости от назначения заготовки.

Толщина углубления в станке UPT-250M регулируется с помощью проставок, которые универсальны и могут быть настроены на тысячные доли миллиметра. Таким образом, из одного тонкого бревна возможно получить несколько заготовок для производства деревянных панелей.

Наиболее распространенная продажа осуществляется с древесиной, содержащей естественную влагу, уровень которой может варьироваться от 15 до 40 %. Оптимальное соотношение цены и качества достигается при содержании влаги в диапазоне 20-25 %.

После распиловки доски подвергаются сушке как в сушильных печах, так и в естественных условиях. Важно помнить: кромочные плиты из хвойных пород древесины с влагой выше 20% должны изготавливаться с учетом возможной усадки.

Как уже упоминалось, этот критерий особенно важен при производстве экспортных поддонов.

Погрешность при продольной распиловке тонкой древесины на станке UPT-250M не превышает 1 мм даже для бревен длиной до шести метров.

Качество распиленной древесины также зависит от требований заказчика. В зависимости от назначения изделия доступны столы 1-го и 5-го классов.

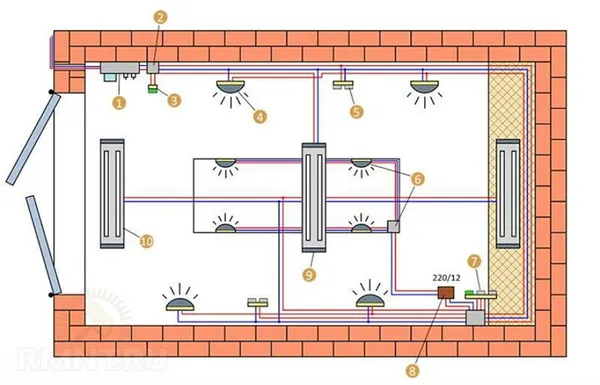

Изготовление тарной доски на станке УПТ-250М

Одним из наиболее значимых преимуществ станка UPT-250M по сравнению с другими тонкомерными станками заключается в отсутствии необходимости предварительной сортировки. Оператор устанавливает ширину доски непосредственно во время работы, основываясь на диаметре поступающего бревна. Если необходимо получать доски разной ширины, её можно установить на панели управления. В случае если требуется доска с четко заданными размерами, стоит лучше выбрать ее заранее для достижения соответствующего качества.

Помните, что основная цель данного станка — быстро переработать большое количество тонкомерной древесины, которая не является рентабельной для традиционных методов обработки. При разработке концепции мы направили усилия на радикальное упрощение технологии обработки, чтобы гарантировать высокую производительность и энергоэффективность, минимизируя временные и трудозатраты, при этом сохраняя высокое качество производимой древесины, соответствующее экспортным стандартам.

Таким образом, производству высококачественной древесины уделялось не так много ресурсов. Обрабатывать мелкий круглый лес — значит тратиться на выходе. Это подтверждает тот, кто когда-либо пытался переработать подобные материалы на лесопильном заводе. Трудоемкая обработка каждого бревна увеличивает его стоимость, производя при этом более дорогие плиты, что экономически нецелесообразно.

Рекомендуемые диаметры для распиловки на станке варьируются от 80 до 180 мм, так как при этих значениях линия показывает наилучшую производительность. Это означает высокую скорость пиления с коэффициентом полезного действия около 45%, в то время как станок может без проблем обрабатывать бревна диаметром до 250 мм.

Особенности

Поддоны представляют собой стабильные и прочные деревянные конструкции с надежным дном, которые предназначены для транспортировки и хранения разнообразных товаров. Для их производства используются только специально обработанные и высушенные древесные материалы.

Структура паллетного борта относительно компактна и устойчива, что делает его идеальным для крепления грузов. Кроме того, они используются для изготовления различных прочных изделий, включая мебель.

Материалы

Для производства поддонов могут использоваться различные древесные породы.

Сосна

Данный материал находит наиболее широкое применение в производстве поддонов. Древесина сосны относительно недорога в производстве и не требует сложных технологических процессов или высоких затрат. В окончательном виде древесина сосны демонстрирует высокие прочностные характеристики и длительный срок службы. Паллеты из сосны отличаются богатой цветовой гаммой и обладают уникальной структурой, обеспечивающей хорошую теплоизоляцию. Материал легко поддается обработке, такому как фрезерование, сверление или точение. Быстрое высыхание сосны упрощает процесс производства.

Лиственница

Лиственница считается самой твердой породой древесины. На ее поверхности почти отсутствуют мелкие сучки, что делает ее удобной для обработки. Однако, стоит отметить, что лиственница также является более дорогостоящей. Она отличается высоким содержанием смолы, защищающей древесину, хотя в то же время это усиливает сложности предварительной подготовки материала.

Ель

Еловая древесина, представляющая собой основу для поддонов, отличается светлой окраской и мягкой текстурой. Это дерево также характеризуется высокой смолистостью, что обеспечивает защиту, однако еловая древесина более подвержена гниению по сравнению с другими хвойными материалами.

Береза

Березовые поддоны стоят недорого. Их прочностные характеристики позволяют выдерживать относительно большие нагрузки, влажность и механические воздействия. Береза также легко обрабатывается, однако она уступает другим породам по долговечности.

Дуб

Дуб считается одним из самых прочных и надежных материалов для производства поддонов. Его древесина способны выдерживать большие нагрузки и может противостоять повышенной влажности. Кроме этого, дуб легко поддается обработке, что также увеличивает его привлекательность для производства.

Особенности производства

Процесс изготовления оригинального изделия начинается с выбора бревна, которое затем разрезается на небольшие квадратные заготовки с помощью специализированных инструментов. После этого начинается распиловка досок как вдоль, так и поперек необходимых размеров, с последующим обрезанием и сортировкой по длине.

С поверхности готовых изделий удаляются все неровности и прочие дефекты. Основа конструкции прочно фиксируется с использованием различных крепежных элементов. При установке концов крепежных элементов на детали они слегка загибаются для надежности соединения.

Затем углы предмета обрабатываются с учетом наиболее оптимальной разметки, чтобы предотвратить изменения готового изделия. На протяжении этого процесса материал покрывается специальными защитными средствами, которые не только препятствуют гниению, образованию плесени и повреждению насекомыми, но и увеличивают срок службы готовых поддонов. В завершение готовые паллеты выгружаются в штабеля высотой не более шести метров для обеспечения удобства транспортировки и хранения.