Практически все известные строительные материалы могут быть эффективно соединены в единое изделие: это включает в себя различные виды конструкционной стали, легированную сталь, а также жаропрочные и коррозионностойкие сплавы. К тому же, существуют сплавы алюминия, которые можно комбинировать с другими металлами, такими как магний и титан, и многие другие материалы. Эти возможности соединения открывают широкие горизонты для применения в строительстве и производстве.

Что такое контактная сварка

Контактная сварка, известная также как электросварка, представляет собой распространенный процесс, который чаще всего используется для соединения тонких металлических листов или небольших однотипных деталей. В процессе контактной сварки соединяемые поверхности подвергаются кратковременному нагреву благодаря высокому электрическому току, который протекает через них, при этом детали также сжимаются в зоне контакта. Это приводит к образованию прочного сварного шва. Данный метод отличается своей простотой, высокой производительностью и доступной ценой расходных материалов, что делает его крайне популярным в производственной среде.

- 1 Принцип работы аппаратов контактной сварки

- 2 Виды контактной сварки

- 2.1 Точечная сварка

- 2.2 Рельефная сварка

- 2.3 Шовная сварка

- 2.4 Стыковая сварка

- 5.1 Меры предосторожности

- 5.2 Подготовка поверхностей

Принцип работы аппаратов контактной сварки

Суть контактной сварки заключается в том, что соединяемые поверхности одновременно подвергаются пластическому нагреву и механической деформации. В сварочном аппарате можно выделить два основных узла:

1. Механические узлы, которые включают:

- электроды (в машинах для точечной сварки они имеют форму зажимных клещей, в машинах для шовной сварки — форму роликов);

- привод сжатия;

- привод вращения (в случае использования роликовых электродов);

- привод зажатия и осадки (в случаях стыковой сварки).

2. Электрическая часть, состоящая из:

- сварочного трансформатора;

- регулятора выходного напряжения, который переключает число витков в первичной обмотке трансформатора;

- вторичного контура, через который электрический ток подводится к сварочным деталям;

- прерывателя для первоначального включения и выключения тока;

- регулятора цикла – устройства, контролирующего последовательность сварочных операций и регулирующего необходимые параметры.

- Пневмогидравлический узел, который включает фильтры, устройства для смазки подвижных частей, систему воздухоснабжения для привода сжатия (штуцеры, клапаны, вентили) и систему регулировки давления;

- Блок водяного охлаждения аппарата, предназначенный для предотвращения перегрева оборудования.

Принцип работы сводится к тому, что поверхности, подлежащие контактной сварке, прижимаются или прокатываются между двумя медными электродами, к которым подводится ток низкого напряжения и высокой мощности. В некоторых машинах ток может достигать десятков тысяч ампер. Напряжение на вторичной обмотке остается низким, обычно менее 15 В. Сила сжатия между электродами может варьироваться от сотых долей Ньютона до 100 килоньютонов, что дает возможность надежно соединять даже тонкие листы металла.

Основными преимуществами метода контактной сварки являются:

- Скорость – обработка одной точечной или стыковой сварки занимает доли секунды, что значительно ускоряет производственный процесс;

- Экономичность – не требуется использование кислорода, защитного газа, присадок или большого количества воды и воздуха, а медленно изнашивающиеся электроды уменьшает затраты;

- Простота – результатом труда даже неопытных сварщиков могут стать прочные и надежные швы, так как количество контролируемых параметров невелико;

- Безопасность – в процессе работы не происходит загрязнения воздуха вредными газами, а риск возгорания минимален;

- Легкость автоматизации – процесс легко поддается автоматизации и может быть реализован в рамках массового производства.

Однако, несмотря на все плюсы, этот метод имеет и свои недостатки:

- Стоимость оборудования может быть высокой, что не всегда доступно мелким производителям;

- Необходимость использования токов большой силы (обычно выше 1000 А), что требует наличия качественных источников питания;

- Сложность реализации технологий многоточечной сварки или сварки нескольких швов одновременно может оказаться затруднительной без соответствующего оборудования.

Важно упомянуть, что данный метод не всегда подходит для соединения металлических поверхностей разных типов, а также для металлов с низким контактным сопротивлением, таких как медь.

Виды контактной сварки

Существует несколько видов контактной сварки, таких как точечная, проекционная, шовная и стыковая, каждый из которых имеет свою уникальную область применения.

Точечная сварка

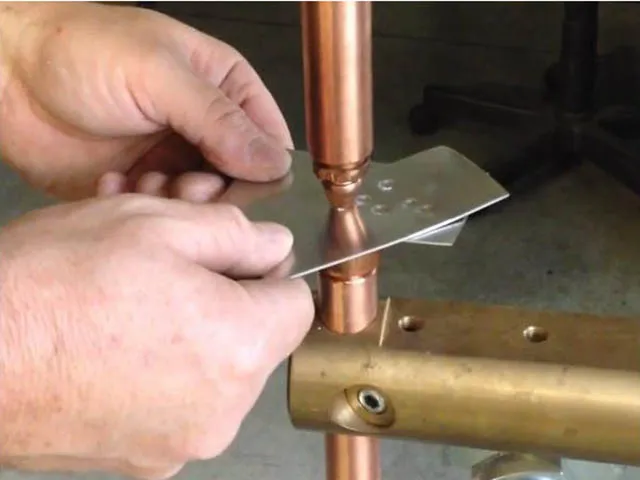

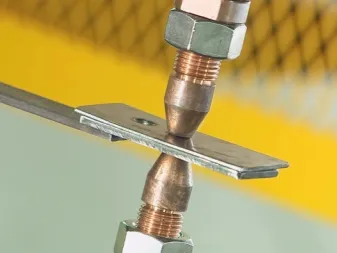

Точечная сварка является наиболее популярным методом как в промышленных масштабах, так и в быту, используемым для соединения небольших деталей или металлических листов толщиной до 4-5 мм. В процессе соединяемые металлические поверхности слегка перекрываются и прижимаются между двумя коническими медными электродами. Нагрев происходит непосредственно в месте контакта между электродами, в результате чего образуется сварное пятно, диаметр которого составляет всего несколько миллиметров.

Точечная сварка – это наиболее востребованный метод во многих отраслях.

Такой процесс сварки может выполняться как с одной, так и с обеих сторон соединяемых деталей. Односторонний метод обеспечивает меньшую прочность соединения, но позволяет выполнять одновременно несколько точечных сварок. Это и является основным принципом работы многоточечных машин, которые значительно увеличивают скорость производства.

Существует два способа осуществления точечной сварки: режим мягкой и жесткой обработки. Мягкий режим рекомендуется для соединения закаленных сталей. При обработке в этом режиме через заготовку проходит электрический импульс, создаваемый слабым током, но длительность которого составляет от 0,5 секунды до нескольких секунд. Такой способ нагрева обеспечивает более равномерное распределение тепла и требует меньшей мощности. Это особенность данного режима делает его также подходящим для использования в домашних условиях.

Жесткий режим, в свою очередь, подразумевает большую силу тока и силу давления сварочного пистолета по сравнению с мягким режимом. Длительность импульса составляет всего часть секунды (десятые или сотые доли секунды в зависимости от толщины соединяемых деталей). Этот режим чаще всего применяется в производстве благодаря высокой производительности, так как время, необходимое для обработки одной точки сварки, минимально. Он успешно используется для соединения цветных сплавов (таких как медь и алюминий), высоколегированной стали и листов различных толщин.

Рельефная сварка

Процесс рельефной сварки является одним из вариантов точечной сварки, который включает выдавливание выступов или рельефов на соединяемых деталях. Форма и размер рельефа могут варьироваться в зависимости от нужд сварки и свойств соединяемых материалов.

На практике процесс рельефной сварки сводится к зажатию деталей между двумя плоскими электродами, непосредственно после чего на них подается электрическое напряжение. Нагрев металла происходит лишь в местах контакта между деталями, благодаря чему обеспечивается высокая производительность, поскольку множество точек сварки проходит за короткий промежуток времени.

Еще одним значительным преимуществом этого процесса является длительный срок службы электродов, которые благодаря своей форме с большей площадью контакта медленно изнашиваются. Основным недостатком данного метода становится необходимость использования тяжелого оборудования.

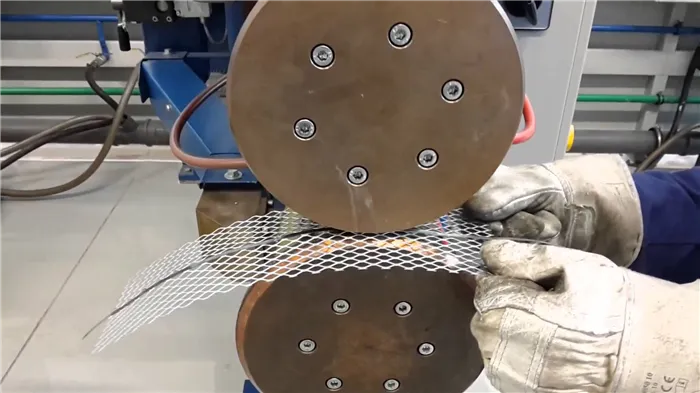

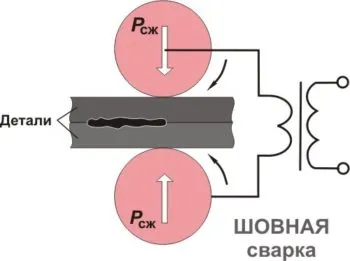

Шовная сварка

Шовная сварка, известная также как роликовая сварка, представляет собой технологию, при которой соединяемые листы прокатываются между двумя дискообразными электродами. В результате получаем сварной шов, который состоит из нескольких точек сварки. Шов можно формировать либо в непрерывном, либо в прерывистом режиме, что зависит от режима подачи тока к электроду.

Общая информация

Контактная сварка – это процесс, который заключается в соединении металлических деталей путем воздействия высокоэнергетического электрического тока на их контактные поверхности. Нагрев вызывает плавление этих поверхностей, после чего они сплавляются, образуя прочное соединение. Этот процесс значительно облегчает выполнение сварочных работ, так как основан на теплообразовании, создаваемом электрическим током. Более того, для оптимального результата необходимо создать достаточное давление, чтобы обеспечить максимальный контакт между металлическими поверхностями.

Важно помнить, что давление во время контактной сварки создается благодаря механическим частям оборудования, и если оно будет правильно рассчитано, это приведет к получению высококачественного, надежного и ровного сварного шва.

Преимущества и недостатки

Контактная сварка нержавеющей стали и других металлов пользуется широкой популярностью среди различных промышленных секторов благодаря множеству преимуществ:

- Высокая скорость процесса. Контактная сварка, как правило, создает прочные соединения значительно быстрее, чем другие методы сварки.

- Учитывая, что каждую сварочную точку можно создавать всего за 0,1 секунды, профессиональный сварщик способен выполнить до 600 соединений за одну минуту, что свидетельствует о высоком уровне эффективности этого процесса.

- В процессе контактной сварки отсутствует необходимость в использовании электродов, присадочной проволоки, флюсов и других расходных материалов, что дает возможность значительно снизить финансовые затраты.

- Минимальная деформация металла, которая наблюдается лишь в местах точек сварки, что является большим преимуществом при соединении тонких деталей.

- Метод прост в обучении, что позволяет новичкам быстро овладеть навыками и применять их с успехом.

- Электроды, используемые в процессе контактной сварки, имеют длительный срок службы и изнашиваются медленно.

- В ходе сварочных работ существенно снижены риски возгорания, благодаря чему данный метод считается безопасным.

- Контактная сварка не имеет отрицательного воздействия на здоровье человека и окружающую среду, что делает её экологически чистой.

Но, наряду с многочисленными преимуществами, следует учитывать и некоторые недостатки, которые могут проявляться в процессе контактной сварки:

- Дорогостоящее оборудование, которое может оказаться недоступным для малых предприятий и ремесленников.

- Необходимость применения тока большой силы, что подразумевает наличие мощных источников питания, без которых невозможно осуществление процесса сварки.

- Сварные швы, выполненные с использованием контактного метода, теряют степень герметичности в сравнении с соединениями, созданными с помощью электродной сварки.

- Сварщик должен быть внимательным и следить за уровнем напряжения в области сварки, чтобы исключить вероятность перегрева.

Принцип работы оборудования

Контактная сварка может осуществляться с помощью различных типов сварочного оборудования. В зависимости от специфики задач можно использовать подвесные, стационарные или переносные машины. Чаще всего это специализированные машины, однако на рынке также имеются устройства общего назначения для применения в различных сферах.

Контактная сварка нержавеющей стали и других металлосодержащих изделий требует специальной подготовки и квалификации сварщика, поэтому часто используется именно в производственных масштабах. Электросварка стала особенно популярной, тогда как более традиционные ручные способы сварки используются реже; соответствующее оборудование часто встречается на механических заводах и строительных площадках.

Следует отметить, что каждый сварщик должен учитывать мощность и воздействие электрического тока, применяемого в процессе контактной сварки. Как было сказано ранее, ток должен быть не менее 1000 ампер, что оптимально для достижения высокой скорости и производительности процесса.

Аппарат для контактной сварки порядка включает следующие важные элементы:

- Механические компоненты. В дополнение к электродам они также включают элементы для сжатия свариваемых деталей, ролики. На стационарных устройствах для создания требуемого давления применяются гидравлические системы.

- Электрическая часть включает сварочный трансформатор с прерывателями цепи и другими необходимыми компонентами, которые подводят ток к зоне сварки, создают необходимое напряжение, используя как переменный, так и постоянный ток.

- В современных устройствах предусмотрена возможность использования электроники, позволяющей применять различные режимы контактной сварки. Благодаря этому можно регулировать силой тока и другие важные параметры процесса.

Технология контактной сварки

Процесс контактной сварки подразумевает нагрев металлических поверхностей до температуры плавления, достигнутой за счет тепла, выделяемого при прохождении электроэнергии от одной детали к другой.

При этом соединяемые детали прижимаются друг к другу, что позволяет нагретым участкам проникнуть внутрь и сплавиться. Это создает линзовидное ядро точечного сварного шва, диаметр которого обычно варьируется от 4 до 12 мм.

Основные характеристики инверторной точки сварки включают:

- незначительную продолжительность сварки: обычно от 0,1 до 2 секунд;

- высокую мощность сварочного тока: более 1000 А;

- низкое напряжение в сварочной цепи: обычно 1-10 В, чаще 2-3 В;

- значительное усилие в области сжатия соединения: от 20 до 200 кг;

- ограниченную зону расплавления, что позволяет сохранить целостность необработанной части деталей.

Дополнительное замечание! Изделия из низкоуглеродистой стали могут быть сварены без явного расплавления сердцевины, однако такие соединения считаются ненадежными и используются очень редко.

В соответствии с общей классификацией контактная сварка относится к термомеханическим процессам.

Все технологические операции контактной сварки можно разделить на несколько последовательных этапов:

- металлические детали размещаются в нужном положении, устанавливаются между парой электродов и крепко сжимаются друг к другу;

- металлические детали нагреваются с помощью электрического тока, приводящего их в состояние актуальной пластичности, деформируются, добиваясь плотного соединения краев.

На промышленных предприятиях частота выполнения сварки может достигать до 600 сварочных точек в минуту, однако в условиях малых мастерских скорость точечной сварки будет заметно ниже.

При выполнении точечной сварки самостоятельно в домашних условиях необходимо поддерживать следующие параметры постоянными:

- скорость движения сварочных электродов;

- уровень давления на детали до момента достижения полной контактности свариваемых поверхностей.

Не менее важно соблюдать все меры безопасности в процессе точечной сварки:

- все электрические и соединительные провода должны быть надежно изолированы от возможных контактов;

- сварщик обязан носить специальные защитные рукавицы, которые помогут избежать ожогов;

- лицо мастера должно быть защищено маской, чтобы избежать попадания искр или брызг металла;

- сварочные работы должны проводиться в помещении, свободном от легковоспламеняющихся и огнеопасных материалов;

- если в мастерской имеются деревянные полы, их необходимо дополнительно защитить от возможного возгорания с помощью изоляционного материала в рулонах;

- в целях быстрой реакции на ситуацию подготовьте средства пожаротушения перед началом сварочных работ на случай возгорания;

- комната, где осуществляется работа, должна регулярно проветриваться для уменьшения концентрации вредных газов в атмосфере.

Особенности сварного процесса

Точечная сварка подразумевает подачу короткого импульса электрического тока на соединяемые металлические детали с длительностью, варьирующейся от 0,01 до 0,1 секунды.

По завершении подачи тока края деталей плавятся, создавая общий стержень в области перекрытия электродов. После отключения электричества изделия остывают под давлением, что способствует кристаллизации и полному остыванию материала.

Основные методы контактной сварки включают:

- точечный метод;

- шовный или роликовый способ;

- стыковая контактная сварка.

Этот вид сварки славится тем, что не требует значительных мер безопасности. При соединении компонентов создается зона уплотнения, исключая утечку расплавленного металла.

Тем не менее, важно снимать давление с деталей с определенной задержкой, что позволяет лучше кристаллизоваться, поддающимся ковке и устраняющим любые неровности.

Преимущества точечной сварки включают в себя эффективность, высокую механическую прочность получаемых швов и возможность автоматизации процесса. В то же время, недостатком точечной сварки остается недостаточная герметичность выполненных сварных швов.

Качество сварных швов в значительной степени зависит от предварительной подготовки. Поверхности компонентов должны быть очищены от всех возможных загрязнений, используя специальные щетки, пескоструйную обработку, кислотное травление и другие методы.

Важно тщательно собрать детали перед сваркой, чтобы обеспечить плотное и правильное соприкосновение, так как иначе расстояние между частями уменьшится, и часть давления будет поглощена, что приведет к снижению прочности шва и его уязвимости к негативным внешним воздействиям.

Режимы осуществления технологии

В зависимости от свойств собираемой стальной конструкции выбирается соответствующий процесс контактной сварки.

Каждый случай требует индивидуального анализа:

- Для соединения двух деталей по всей площади поверхности идеальна стыковая сварка сопротивлением;

- Для сваривания металлических изделий в отдельных точках применяют точечный способ;

- Для соединения деталей по уже существующему рельефу шва подходит шовный метод.

Также важным является контроль за исправностью сварочного оборудования, особенно при работе со стальными конструкциями. Важно провести оценку, подходит ли установленное оборудование для выполнения конкретных задач.

Выбор правильного режима сварки критически важен:

- Мягкий режим. Подходит для умеренной силы тока и плотности на электрод до 100 a/mm². Процесс сварки в этом режиме занимает больше времени, нагрев металлических поверхностей происходит плавно и с низкой мощностью. Это позволяет снизить нагрузку на электрическую сеть в целом.

- Жесткий режим. Рекомендуется для высокой прочности сталей при значительном давлении и плотности до 300 a/mm². Отличается повышенной мощностью и нагрузкой на электрическую сеть, приводя к значительным затратам. Однако, преимуществами жесткого режима являются быстрая продолжительность сварки и высокая производительность.

Мягкий режим также важен как для высокоуглеродистых, так и для легированных сталей.

В процессе контактной точечной сварки необходимо следовать установленным процедурам и быть уверенным в знаниях операторов о специфике условий работы, чтобы избежать получения некачественных швов. Возможны различные дефекты, наиболее критичным из которых является отсутствие связующей области, где сердечник при соединениях отсутствует полностью или сформирован лишь минимально.

Помимо навыков выполнения точечной сварки, сварщик должен знать, как улучшить прочностные характеристики свариваемых конструкций после завершения работ. Это включает в себя термическую обработку металлических изделий.

Нагрев металла в процессе контактного соединения высоковольтным электрическим током сразу после выполнения работ может устранить внутренние напряжения, возникшие в процессе. Качественная термическая обработка сварного шва способствует улучшению структуры соединения и разрушению потенциально опасного мартенсита, что в совокупности значительно повышает срок службы металлических деталей.

Дефекты сварки и контроль качества

Несмотря на отсутствие традиционного шва, в процессе сварки могут возникнуть дефекты. Одним из таких является разрушение во время сварочного процесса. Наконечник обеспечивает соединение сторон, однако под воздействием динамических нагрузок данный «клей» может оказаться недостаточным, и соединение может рассыпаться. Чаще всего такая проблема возникает из-за слишком короткого импульса сварочного тока или недостаточной мощности тока.

Аналогичным дефектом становится уменьшенный диаметр точечного сварного шва. В этом случае соединение, производимое путем смешивания материалов на плоскости кристаллической решетки, может оказаться недоступным для удержания под нагрузкой при определенных толщине и весе граней.

Противоположной неисправностью является перегрев материала. Если применяется чересчур высокий ток или изделие перегревается пистолетом, зона сварки может значительно нагреться и привести к уменьшению толщины металла, а также к выбросу жидкого металла и деформации поверхности. Сильный перегрев может вызвать образование отверстий вместо сварного места.

Контроль качества осуществляется визуально – сварщик или уполномоченное лицо осматривает области соединений с помощью лупы на предмет трещин, деформаций и выступов металла.

Образцы могут быть исследованы посредством разрушающих испытаний. При этом сваренные точки отделяются ударом зубила и молотка, после чего поворачиваются и поддаются дальнейшей разрушительной нагрузке. В результате этого осматриваются боковые стороны. В высококачественном шве видны следы растрескавшегося металла, а структура отличается однородностью, без пор и трещин. После определения метода, удовлетворяющего критериям приемлемого качества, необходимо принять аналогичные меры предосторожности при серийном производстве.

Машины для контактной сварки

Аппараты для контактной сварки могут быть ручными (переносными), подвесными, настольными или напольными и доступны в различных вариантах:

Источник видео: Telwin Viet Nam

Сварочные пистолеты идеально подходят для сборки кузовов автомобилей и деталей транспортных средств, позволяя добираться до труднодоступных мест. Эти машины обладают хорошей транспортируемостью, что делает их удобными для работы в полевых условиях. Машины контактной сварки востребованы в мастерских и производственных цехах для серийного производства, что повышает как скорость выполнения работ, так и качество соединений. Существенно, что существуют как полностью ручные версии (в которых время сжатия устанавливается оператором), так и автоматизированные, в которых после регулировки силы тока и продолжительности импульса устройство справляется с процессом сварки самостоятельно.

При выборе аппаратов контактной сварки обращайте внимание на следующие характеристики:

Также стоит учитывать размеры рукояток сварочного пистолета, так как длина определяет, на каком расстоянии от края листа можно будет выполнять сварные швы. Высота раскрытия щипцов влияет на возможность работы на неровных конструкциях с выступающими частями.

Важно отметить и марку оборудования. Практический опыт подтверждает, что устройства марки Foxweld и Telwin устойчивы и надежны даже в самых сложных производственных условиях.

Расходные материалы

Из расходных материалов для аппаратов контактной сварки и сварочных пистолетов наиболее часто требуется замена медных электродов. Внешне они выглядят как простые медные, на самом деле они изготовлены из бронзы с кадмиевым или хромовым покрытием. Эти расходные материалы рассчитаны на температуру до 600 градусов и давление в 5 кг/мм².

Во время эксплуатации электроды перегреваются, плавятся и могут деформироваться. При замене электродов необходимо выбирать детали одинаковой длины и диаметра. Иногда потребуется также заменить комплект кронштейнов, которые можно купить аналогичные или более длинные. Существуют манипуляторы с воздушным или водяным охлаждением, что также стоит учитывать при выборе расходных материалов.

Сварочный процесс

Независимо от технологии, принятой для сварки стали, меди, нержавеющей стали и других металлов, процесс включает в себя несколько этапов:

- Для максимального плотного соприкосновения деталей их поверхности необходимо предварительно обработать, так как напряжение электроэнергии будет одинаковым по всей соприкасающейся поверхности. Для этого используются механические методы обработки.

- После этого детали помещают в зажимные клещи сварочного агрегата. Уплотнение деталей можно осуществлять и вручную, но, как показывает практика, недостаточное давление приводит к ухудшению качества шва.

- К свариваемым частям поступает электрический импульс, который преобразуется в тепло и плавит металл, образуя ядро. За счет давления на поверхности ядро не может вытекать.

- После прекращения подачи тока масса охлаждается и формирует сварочный шов. При соблюдении технологии прочность шва сопоставима с прочностью самого обрабатываемого металла.

Дополнительно

- Для работы с большими деталями или в труднодоступных местах используются сварочные пистолеты или переносные клещи.

- При сварке алюминия применяются специальные электроды с наконечниками, чтобы избежать образования вмятин на поверхности.

- После точечной сварки иногда необходимо удалить соединение, например, для ремонта автомобилей. В этом случае используются специальные фрезы или сверла для высверливания

- Для бытовых нужд обычно приобретаются компактные аппараты с регулятором мощности, одним из самых востребованных является споттер, который отличается низкой ценой. В отличие от традиционных моделей, в устройстве отсутствуют зажимные щипцы, а импульс передается через вывод, соединяемый с электроду и деталью сразу.

- Перед началом процесса сварки можно протестировать селектор долготы импульса. На таймере аппарата можно менять длительность импульса: для разных материалов она будет отличаться; к примеру, для проволоки толщиной 2-3 миллиметра нужен короткий импульс, чтобы не допустить прожога, в то время как для соединения арматуры требует несколько большего времени, чтобы обеспечить прочность сварного соединения.

Возможные дефекты

В процессе выполнения сварочных работ могут возникнуть различные дефекты, которые существенно влияют на качество конечного соединения:

- Прожог – возникает из-за высокого напряжения, продолжительного импульса или чрезмерного сжатия деталей. Перегретый металл может стекать, образуя отверстие, что в итоге приводит к легкости разрыва сваренных краев. Чтобы избежать этого, необходимо снизить силу подачи электрического тока и силу сжатия;

- Расплескивание металла – при этом дефекте искры вылетают из точек соединения. Причиной могут стать сильное сжатие элементов либо слишком слабая подача импульса в течение длительного времени. В таких случаях металл выдавливается за пределы ядра, что приводит к образованию пустот и снижению прочности соединения;

- Непровар – происходит из-за недостаточной мощности тока, низкого сжатия или ослабления нажатия на щипцы, что также может вызвать непровар, если сварочные точки расположены близко друг к другу;

- Уменьшение диаметра шва – это состояние возникает из-за кратковременной подачи импульса или недостаточной плотности прижатия деталей.

Примечание: один из таких дефектов приводит к образованию множественных микропятен в суставе – такие швы более не требуют категориального обозначения как прочные.

В следующем видео вы можете увидеть последние технологии точечной сварки металлических объектов.