Техника струнного переноса предназначена для сварки толстых конструктивных элементов. Она применяется в производстве. Для соединения деталей используются специальные головки и проволока с флюсовым сердечником.

Сварка нержавейки полуавтоматом: что нужно, технология, лайфхаки

Полуавтоматическая сварка нержавеющей стали включает в себя различные методы и практические советы, которые помогут в процессе сварки.

Для сварки нержавеющей стали в больших объемах рекомендуется использовать полуавтомат. В этой статье мы расскажем, почему это оптимальное сварочное оборудование, как правильно его настроить и грамотно осуществить процесс сварки.

- Суть полуавтоматической сварки нержавейки

- Сферы применения полуавтомата для сварки нержавейки

- Какие легированные стали можно сваривать полуавтоматом

- Что понадобится для МИГ-сварки нержавейки

- Плюсы и минусы MIG-сварки нержавейки

- С газом или без?

- На сколько хватает расходников полуавтомата?

- Советы по настройке полуавтомата

- Лайфхаки по сварке нержавейки полуавтоматом

- Способы обработки сварочных швов

- Советы по выбору оборудования

Суть полуавтоматической сварки нержавейки

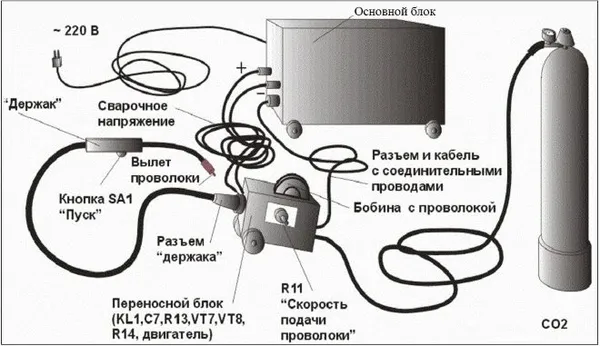

Полуавтоматическая сварка нержавеющей стали заключается в соединении металлов через расплавление кромок благодаря электрической дуге в среде защитного газа. Особенность полуавтомата в том, что он оснащен механизмом подачи, который автоматически продвигает сварочную проволоку. Эта проволока не только выполняет роль электрода, замыкающего контакт для возбуждения дуги, но и служит присадочным материалом для сварки. Проволока перемещается с помощью токоприемника, обычно именуемого соплом.

При нажатии кнопки на горелке, проволока продвигается непрерывно, что позволяет выполнять длинные сварные швы без перерывов. Одновременно с этим защитный газ подается из баллона через редуктор давления и газовый клапан. В процессе сварки нержавеющей стали часто используется смесь аргона и углекислого газа. Газ вытесняет окружающий воздух, исключая образование турбулентности в сварочной ванне, благодаря чему жидкий металл распределяется равномерно. Это позволяет сварщику контролировать дугу и создавать качественные швы.

Сварочный ток создается инвертором полуавтоматического сварочного аппарата. Он осуществляет регулировку тока, напряжения и индуктивности. Подающий механизм может находиться в одном корпусе с инвертором либо быть отдельным устройством. Подающее устройство регулирует скорость подачи проволоки и подает зазор, что критично при установке новой катушки проволоки, чтобы конец проволоки точно подходил к соплу горелки.

Сферы использования полуавтомата для сварки нержавейки

Полуавтоматическая сварка нержавеющей стали с успехом применяется в многочисленных отраслях промышленности, в мастерских и даже в быту. Например, она популярна при сварке таких деталей, как автомобильные бамперы, пороги и выхлопные трубы, а также для создания больших резервуаров и отстойников в химической промышленности и производственных фильтров для воды. В пищевой промышленности сварочные полуавтоматы часто используются для соединения труб, по которым транспортируются жидкости, такие как молоко или соки.

В бытовых условиях полуавтоматическая сварка нержавеющей стали оказывается полезной при работе над созданием баков, ограждений и решеток. С его помощью можно успешно восстановить прогоревший глушитель, изготовить резервуар или осуществить ремонт приборов, выполненных из нержавейки.

Сварка нержавейки полуавтоматом с другими типами металлов

Современные технологии полуавтоматической сварки MIG/MAG могут эффективно соединять нержавеющую сталь с алюминием, высоко- и низколегированными металлами, а также различными сплавами. При этом различные уровни сложности и методики сварки с разными металлами требуют дополнительных разъяснений:

- Сварка с черными металлами приводит к снижению текучести сварного шва и защищает рабочую поверхность от воздействия атмосферных условий;

- При соединении черного металла, например марки Ст40, с нержавейкой используется проволока 08Г2С, что позволяет минимизировать деформацию шва (включая разрыв) при охлаждении;

- Для соединения меди с нержавейкой применяются легкоплавкие припои и специальный флюс;

- Импульсный режим сварки, особенно при работе с алюминием и другими металлами, обеспечивает отличные результаты в качестве коррозийной стойкости и позволяет добиться контролируемого тепловложения;

- Рекомендуется выполнять сварку алюминия с нержавейкой в импульсном режиме с использованием аргона и медно-порошковой проволоки.

Рекомендации и нюансы

При осуществлении полуавтоматической MIG/MAG сварки нержавеющих металлов следует обратить внимание на определенные характеристики для достижения качественного результата:

- Сварку нержавейки можно выполнять в режиме Double Pulse, который подразумевает наложение двух импульсов (высокого и низкого) на базовый сварочный ток. В период высокого импульса достигается высокая эффективность сварки, тогда как низкий импульс позволяет металлу остывать, исключая образование подтеков и деформаций. При этом каждый импульс помогает помещать сварочную каплю в зону расплава без возникновения короткого замыкания. В этом режиме Double Pulse аппарат TRITON ALUMIG 250P Dpulse Synergic позволяет достичь идеального теплообмена между присадочным материалом и нержавейкой, значительно повышая качество шва.

- Процесс сварки должен осуществляться при обратной полярности. Прямая полярность используется только в тех случаях, когда сварка производится под флюсами.

- Для защиты от окисления применяется смесь углекислого газа и аргона.

- Вылет присадочной проволоки должен быть в пределах от 6 до 12 миллиметров, а средний расход газовой смеси рекомендуется настраивать на уровне 6-12 м³/мин.

- Оптимальная техника сварки подразумевает, что угол наклона горелки ориентирован назад для достижения глубокого проплавления и правильной формы шва. Направление углом вперед рекомендуется для сварки тонколистовых деталей, где необходима меньшая глубина провара и более широкая форма шва.

Обработка нержавейки после проведения сварочных работ

При выполнении MIG/MAG-сварки нержавеющей стали на поверхности заготовки формируется пористый оксидный слой. Хром, находящийся в составе нержавеющей стали, может ослаблять ее свойства и способствовать коррозии. Для устранения этих последствий необходима тщательная подготовка и последующая обработка деталей после сварки.

Эти шаги следует выполнять до начала сварочных работ:

- Очистить рабочую поверхность изделия от любых загрязнений, таких как масло, ржавчина и прочие следы;

- Обезжирить поверхность с помощью ацетона или растворителя.

По завершении сварочного цикла необходимо оценить внешний вид сварного шва и, если это потребуется, зачистить и отшлифовать его.

Свойства и свариваемость нержавейки

Сварка нержавеющих сталей представляет собой непростую задачу из-за их специфических физических и химических характеристик. Если вы планируете сваривать нержавеющую сталь с использованием полуавтомата, необходимо учитывать несколько важных параметров. Это поможет обеспечить необходимое качество и надежность сварного шва.

В отличие от других видов сталей, нержавеющая сталь имеет относительно низкую теплопроводность (в среднем в два раза выше). Поэтому тепло плохо отводится от зоны сварки, что может привести к перегреву металла и ухудшению его коррозионной стойкости. Чтобы предотвратить эти негативные последствия, необходимо выполнять сварку нержавеющей стали на пониженном токе (основной параметр 15-20%), а также использовать дополнительное охлаждение для соединенных деталей.

При сильном нагреве (свыше 500°) на границах кристаллической решетки нержавеющей стали образуются карбидные соединения, что может привести к так называемой межкристаллической коррозии. В итоге происходит отслоение внутренней структуры металла и развитие коррозийных процессов. Для избегания этого полезно применять более интенсивное охлаждение, например, с использованием обычной воды.

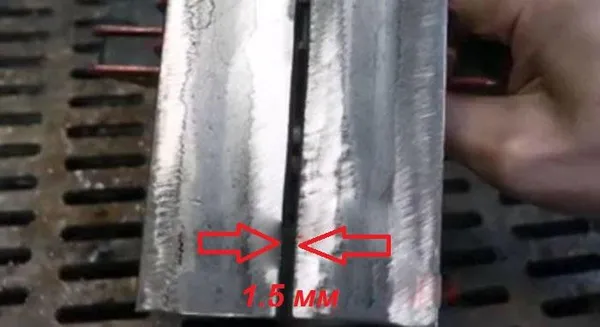

Сварка нержавеющей стали сопряжена с определенными трудностями, в том числе из-за ее склонности к тепловому расширению. Значительное расширение свариваемых элементов, происходящее во время сварки, может вызвать трещины как в сварном шве, так и в основном материале. Однако этого можно избежать, оставляя больше расстояния между свариваемыми деталями.

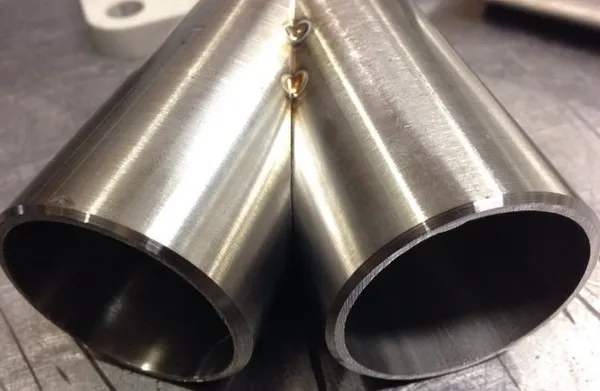

Сварной шов из нержавеющей стали хорошего качества обычно выглядит слегка сероватым, но не темным.

Вследствие особенностей химического состава нержавеющая сталь обладает высоким электрическим сопротивлением, что вызывает значительный нагрев электродов, подготовленных для полуавтоматической сварки. Поэтому для этого процесса используются электроды из нержавеющей стали, изготовленные из проволоки с определенными химическими характеристиками. К тому же длина стержней, при правильном содержании хрома и никеля, не должна превышать 350 мм.

Расходные материалы

Чтобы достигнуть хороших результатов при соединении деталей из нержавеющей стали, сварка в газовой среде оказывается крайне эффективной. Однако данный способ требует наличия специального оборудования и подготовительных материалов, к которым относятся сварочный пруток и защитный газ.

Назначение защитного газа при полуавтоматической сварке заключается в том, чтобы предотвратить окисление расплавленного металла в сварочной ванне. Используемый защитный газ не должен химически реагировать с расплавленным металлом, чтобы избежать его повреждения. Именно поэтому в качестве защитного газа чаще всего используют инертный аргон, смешанный с небольшими добавками углекислого газа.

На картинке слева представлена сварка, выполненная в углекислом газе, а справа — в аргоне с концентрацией 98%.

Типичная газовая смесь для ручной сварки нержавеющей стали состоит из 98% аргона и 2% углекислого газа. В некоторых случаях для снижения общих затрат на процесс сварки можно использовать газовую смесь из 70% аргона и 30% углекислого газа.

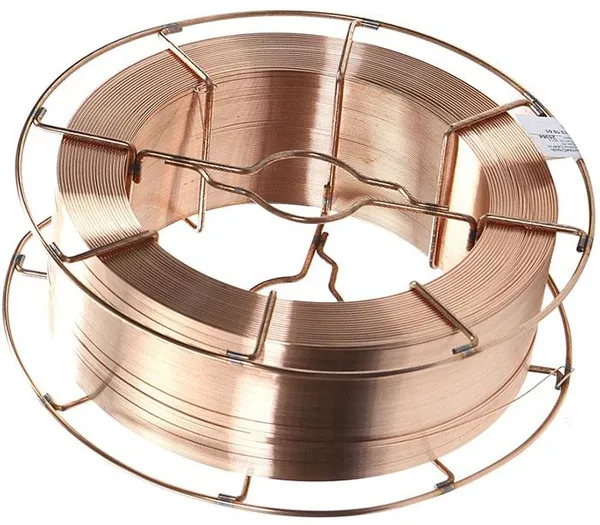

Для получения сварных швов с хорошими показателями качества и прочности необходимо выбрать подходящую сварочную проволоку, которая также должна быть из нержавеющей стали. Если использование защитного газа не представляется возможным, сварка может производиться полуавтоматом в обычных условиях, однако необходимо применять специальную проволоку с порошковым сердечником. Однако такой подход может привести к тому, что сварные швы со временем могут быть подвержены коррозии.

Некоторые особенности технологии

Использование вышеуказанных специализированных сварочных полуавтоматов позволяет значительно улучшить качество сварки нержавеющей стали и упростить сам процесс сварки. Благодаря этому оборудованию можно эффективно решить различные технологические задачи, среди которых:

- Подача присадочной проволоки в зону формирования соединения;

- Подача защитного газа в область сварки;

- Охлаждение сварочной горелки для предотвращения перегрева;

- Обеспечение удобства выполнения сварных соединений в труднодоступных местах.

Сварочные полуавтоматы позволяют проводить сварочные работы более эффективно.

При сварке изделий из нержавеющей стали возникают значительные внутренние напряжения, которые затем устраняются с помощью термической обработки — нагрева до температур 660-760° и медленного охлаждения на воздухе.

Подготовка к сварочным работам

Перед началом сварки с помощью полуавтомата изделия из нержавеющей стали должны пройти подготовительный этап для достижения высококачественного и надежного соединения. Этап подготовки заключается в следующем:

- Поверхность соединяемых деталей необходимо тщательно зачищать с использованием металлической щетки, после чего следует обезжиривание, для чего могут использоваться распространенные растворители;

- Чтобы удалить оставшуюся влагу с поверхности изделия, его следует нагреть до температуры 100°;

Подготовка нержавеющей стали к сварке включает несколько важных элементов.

Правила и методы сварки

Как уже упоминалось, для качественного соединения нержавеющей стали полуавтоматом крайне важно правильно подобрать сварочную проволоку, из которой будет формироваться шов. В идеале уровень легирования проволоки должен превышать уровень легирования основного металла. Это связано с тем, что легирующие элементы, находящиеся в составе проволоки, могут выгорать из метала при его плавлении, и поэтому их содержание необходимо учитывать с некоторым запасом.

Для сварки изделий из нержавеющей стали обычно применяются три основных метода:

- Метод короткой дуги, который наиболее часто применяется для сварки изделий небольшой толщины;

- Метод струйного переноса, который позволяет сваривать детали с значительной толщиной;

- Импульсный метод, представляющий собой универсальную технологию, обеспечивающую высокую производительность сварочных работ с экономией ресурсов.

Каждый из вышеупомянутых методов имеет свои особенности, однако существуют и ключевые правила, которые необходимо соблюдать при использовании каждого метода. Приведем основные из них:

- Корпус горелки необходимо располагать под углом к сварочному шву, который обеспечивает хороший обзор;

- Сопло горелки, через которое подаются защитный газ и сварочная проволока, должно находиться на расстоянии приблизительно 12 мм от поверхности изделия;

- Присадочная проволока, расплавляющаяся в результате воздействия электрической дуги, подается в зону формирующегося шва постепенно, небольшими каплями.

Подготовительные работы

Перед началом сварки нержавеющей стали полуавтоматом необходимо провести ряд подготовительных операций:

- Зачистить рабочие поверхности до блеска;

- Обезжирить детали с использованием ацетона или другого органического растворителя;

- При толщине металла более 4 мм необходимо обработать торцы, чтобы между ними оставалось небольшое пространство для заполнения;

- Нагреть детали до 100° для удаления лишней влаги;

- Нагреть металл до 200°, чтобы снять внутренние напряжения.

Во время производственного процесса необходимо удалить поверхностные загрязнения: нагар, следы смазки, ржавчины, а арматуру и проволоку следует протравить раствором соляной или серной кислоты, после чего тщательно смыть горячей и холодной водой и высушить.

Расход защитной газовой смеси при рабочем давлении 0,2 атм. регулируется редукционным клапаном в диапазоне 6-12 м³/мин. В противном случае качество сварного шва может значительно ухудшиться.

Настройка силы тока и напряжения должна производиться в соответствии с мощностью аппарата.

Эти параметры влияют на глубину проплавления, длину дуги и форму сварного шва. Увеличение силы тока приводит к увеличению ширины шва при уменьшении глубины его проплавления.

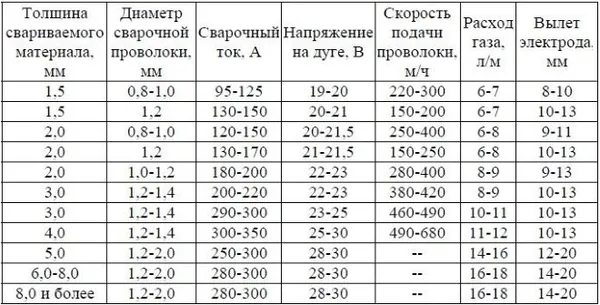

Некоторые настройки полуавтоматического сварочного аппарата:

Когда все оборудование установлено и учтены все рекомендации, можно переходить к процессу сварки.

Для избегания деформации и трещин между деталями необходимо оставить компенсатор, который обеспечит необходимое пространство. Зажимайте детали в тисках или используйте иные способы и производите сварку в разных точках.

Начинайте с минимальной подачи защищающего газа. Отключите подачу проволоки и с помощью регулировочного клапана отрегулируйте поток газа в рабочем режиме. После этого направьте поток газа к заготовке и продуйте ее поверхность в течение 3-5 секунд.

Обратите внимание на сварной шов в начале процесса. Если вы замечаете образование пор, увеличивайте поток газа до тех пор, пока они не исчезнут. Расход газа следует установить на экономичный режим, но при этом качество сварного шва не должно страдать.

Начинайте сварку на расстоянии 5-6 мм от края заготовки, чтобы избежать формирования трещин. Сопло горелки должно быть направлено немного назад относительно направления сварки и располагаться на 10-12 мм выше сварного шва.

При наклоне горелки вперёд ширина шва увеличивается, а глубина проникновения дуги уменьшается, что создает преимущества при работе с тонкими листами.

Скорость сварки

Скорость, с которой перемещается дуга по поверхности сварного шва, сигнализируется сварщиком. Слишком высокая скорость может приводить к значительному количеству брызг и расплавленного металла, что мешает защитному газу подойти и образовать поры. Низкая скорость, наоборот, влияет на проникновение дуги в свариваемые материалы.

Оптимальная длина дуги должна составлять 0,5-1,5 мм, когда расстояние между наконечником проволоки и поверхностью расплавленного металла становится минимальным. Сваренный таким образом шов приобретает правильную форму и гладкую изогнутую поверхность.

Другой подход к сварке тонких деталей может заключаться в разрывах, то есть в кратковременном замыкании дуги. Для этого нужно нажимать и отпускать курок, постепенно заполняя стык спиральным швом или валиками.

Если сварочный аппарат оборудован импульсной функцией, рекомендуется использовать её, поскольку импульсы, возникающие при коротком замыкании, необходимо применять для расплавления шва.

Соединение нержавейки с черной сталью

Данные материалы свариваются с использованием постоянного тока. Положение проволоки должно быть строго перпендикулярно рабочей зоне.

Проволока из нержавеющей стали должна содержать марганец и никель, например, модели ESAB OK, Autrod. Специальная переходная проволока образует буферный слой, который соединяет детали.

Когда соединяются черный металл St40 и нержавеющая сталь, можно использовать проволоку 08Г2С. Она значительно усиливает связь между двумя разнородными металлами после охлаждения. Важной задачей в данном процессе является предотвращение чрезмерной жидкостной фазы у нержавеющей стали, и чтобы черный металл сохранял свою жесткость. Сварной шов должен быть выполнен с максимальной глубиной и шириной.

Достоинства и недостатки

Преимущества сварки нержавеющей стали полуавтоматом очевидны:

- Высокая производительность при обеспечении качественного соединения;

- Незначительное выделение дыма, что благоприятно сказывается на здоровье оператора и окружающей среде;

- Минимальное разбрызгивание металла благодаря автоматической подаче проволоки;

- Универсальность — подходит для сварки деталей разной толщины и разнородных металлов.

Однако одним из главных недостатков является громоздкий газовый баллон, который требует дополнительных затрат на приобретение, а также создает сложности в процессе хранения и передвижения.

С развитием технологий и автоматизацией сварочных процессов данный метод получил широкое признание. Он, как правило, используется в промышленных масштабах для больших серий. Хотя работа со сварочным полуавтоматом требует определенных навыков и знаний, это остается одним из самых популярных способов обработки металла. Для получения более подробной информации о работе со сварочным полуавтоматом обратитесь к нашей статье.

Технология полуавтоматической сварки для нержавеющей стали

В бытовых условиях, как правило, требуется осуществлять сварку деталей диаметром не более 3 мм. Поэтому для сварочных работ целесообразно использовать оборудование с максимальной мощностью 10 кВт.

Для работы на аппарате необходимо задать следующие параметры:

- напряжение — от 19 до 25 В;

- ток — в пределах 95-300 А;

- скорость подачи проволочного электрода — от 290 до 490 м/ч.

Регулируя параметры тока, можно изменять длину дуги, глубину проплавления и форму сварного шва. Увеличение значения тока приводит к уменьшению глубины проплавления и увеличивает ширину стержня в шве.

В газовой среде

Перед сваркой в газовой среде осуществляются подготовительные работы:

- Рабочие поверхности соединяемых элементов металлической конструкции должны быть зачищены с помощью болгарки (используется специальный наждачный диск);

- При соединении заготовок, толщина которых превышает 4 мм, необходимо подготовить канавки для направления расплавленной стали;

- Соединяемые изделия должны быть стянуты щипцами-зажимами, так чтобы между ними оставался зазор не менее 1,5 мм;

- На агрегате устанавливаются необходимые параметры для выполнения сварочных работ.

Сварка нержавеющей стали полуавтоматом должна производиться под углом 20-60º либо к себе, или от себя, с использованием короткой прихватки, то есть перманентного нажатия и отпуска курка, постепенно заполняя расплавленным металлом. Расстояние между соплом и сварочной ванной всегда должно оставаться в пределах 10-20 мм.

Рекомендуем дополнительно ознакомиться с подходами сварки нержавеющей стали с использованием газа аргоном.

В случае нахлесточных соединений срезка скоса не производится, а рабочая поверхность крепко оттягивается. Детали накладываются друг на друга и свариваются.

При сварке деталей полуавтоматом в газовой среде желательно регулярно изменять скорость подачи проволоки, что поспособствует достижению прочного соединения. Каждую новую сварочную операцию лучше начинать с откусывания расплавленного металла, который осел на кончике электрода, с помощью плоскогубцев.

Без защиты

Также возможна сварка деталей с использованием полуавтомата без защитной газовой атмосферы с применять порошковой проволоки с флюсом. Специальное покрытие на этой проволоке создает защитную оболочку после ее плавления.

Однако детали, соединенные таким способом, менее устойчивы к коррозии. На сварных швах могут возникать следы ржавчины. Поэтому для увеличения коррозионной стойкости шва рекомендуется использовать дополнительные присадки защитного газа.

Как варить с другими типами металлов

Современные технологии сварки предоставляют возможность сварки нержавеющей стали с другими материалами, например, алюминием, низколегированными и высоколегированными сталями.

При проведении сварки с алюминиевыми деталями необходимо применение импульсных, аргоновых и медных порошковых электродов. Такой подход способствует улучшению качества сварного шва и повышению коррозионной стойкости готовой конструкции.

При соединении с медными элементами используются легкоплавкие припои в жидком состоянии.

При сварке с применением стали марки Ст40 рекомендуется использовать проволоку 08Г2С, которая предотвращает появление растрескиваний сварного шва после охлаждения.

Финальная обработка

После завершения сварки металлических элементов на их поверхности могут возникать дефекты в виде пузырьков. Подобные деформации являются результатом воздействия высокой температуры на металл.

Чтобы устранить такие дефекты, слегка постукивая по материалу шпателем с помощью молотка. Постукивания следует начинать с края заготовки и постепенно двигаться к центру. Если же это окажется недостаточным, неплохо предварительно нагреть сталь и затем повторить постукивания.

Брызги, образовавшиеся в процессе сварки, лучше всего удалять с помощью металлической щетки. Накипь на сварных швах рекомендуется удалять специальными растворами растворителей. После зачистки советы по обработке сварных швов подразумевают использование антикоррозийного средства, которое создает защитный хромовый слой.

Рекомендации мастеров

Некоторые рекомендации специалистов по сварке изделий из нержавеющей стали полуавтоматом:

- Для сварных работ в газовой среде следует использовать ток обратной полярности. Прямая полярность используется только для сварки под флюсами;

- Для предотвращения закрытия шва, горелку лучше всего перемещать слева направо, удерживая её под углом от себя;

- Оптимальное расстояние конца электрода от стыка должно составлять 5-15 мм;

- При соединении тонких изделий следует наклонять горелку вперед, что уменьшает глубину проплавления и снижает риск прожигания материала;

- Чтобы увеличить глубину провара при соединении крупных произведений, стоит разместить электрод под углом 5-10º.

Несмотря на сложность процесса сварки конструкций из нержавеющей стали, освоить данную технику может каждый желающий. Однако теоретических знаний недостаточно, поэтому перед началом работы рекомендуется пройти тренировку на ненужных материалах для получения практического опыта.