Шлак при сварке представляет собой побочный продукт, не содержащий чистого железа, и в основном состоит из оксидов, образующихся во время плавления металла и других компонентов. Состав шлака может варьироваться в зависимости от типа футеровки сварочного электрода, однако в большинстве случаев его состав остаётся похожим. В таблице, приведенной ниже, указаны три самых распространенных типа электродов, используемых в сварке.

Все о сварочном шлаке

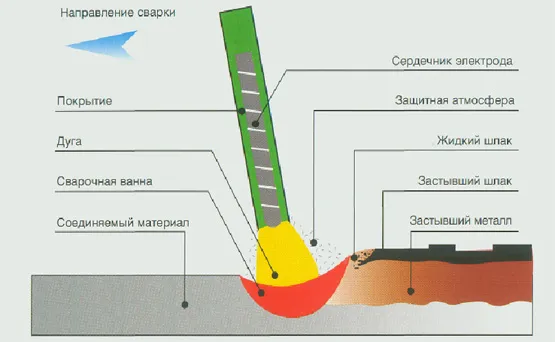

Во время процесса сварки участки, где соединяются два металлических элемента, взаимодействуют с множеством внешних факторов, включая кислород, различные защитные газы, а также расплавленный шлак. Данное взаимодействие происходит при экстремально высоких температурах плавления, что вызывает изменения в химическом составе и физико-механических свойствах соединяемого металла. Положительное влияние этого процесса возможно, однако, чаще всего воздействие газов, кислорода и шлака способствует нежелательным изменениям в характеристиках сварного шва. Поэтому крайне важно тщательно контролировать все процессы, происходящие во время сварки, направляя их в необходимое русло.

Что это такое и как появляется?

В процессе сварки, когда один кусок металла соединяется с другим, возникают различные побочные продукты — шлак. Сварочный шлак — это черная корка низкой плотности, которая имеет неоднородную структуру. Это явление является нормальным, так как шлак представляет собой непременный побочный продукт сварочного процесса, который скапливается в месте сварного шва. Состав шлака формируется из расплавленных элементов покрытия флюса или электрода, а также оксидов различных металлов, присутствующих в процессе. Таким образом, при соединении и плавлении электрода образуется шлак, который заполняет сварочную ванну.

Шлак возникает при любом типе сварки и выполняет несколько ключевых функций:

- обеспечивает формирование прочного шва и гарантирует стабильность процесса сварки;

- защищает металл от окислительного воздействия кислорода во время сварочных операций;

- сохраняет постоянство химического состава металлов в области сварного шва;

- создает необходимые условия для осуществления эффективного соединения;

- профилактирует возникновение дефектов в шве в процессе сваривания.

Хоть сварочный шлак и не состоит из чистого металла, он включает в себя его оксиды, образующиеся в процессе плавления как метала, так и флюса. Основные элементы, формирующие состав шлака, включают оксид железа, оксиды марганца, титана, а также оксиды кремния и кальция. К тому же стоит учитывать присутствие компонентов покрытий электродов, которые могут не сильно изменять общий состав шлака.

Как отличить от металла при сварке?

Процесс сварки требует постоянного контроля над образованием шлака. Важно следить за тем, чтобы шлак не переполнял сварной шов, что может привести к его закупорке. Чтобы эффективно контролировать этот процесс, сварщику необходимо уметь различать расплавленный металл и шлак. Вот основные отличия между ними:

- нагретый металл, в отличие от шлака, обладает более светлым цветом, тогда как шлак имеет темный и насыщенный оттенок;

- шлак характеризуется низкой текучестью, в то время как расплавленный металл более подвижен и текуч;

- плотность металла значительно превышает плотность сварочного шлака;

- расплавленный металл застывает заметно раньше по сравнению с застывшим шлаком;

- по весу расплавленный металл значительно тяжелее, чем шлак.

Эти отличия между металлом и шлаком объясняются их разной плотностью и текучестью. В начале сварочных работ металл поддается нагреву, плавится и становится ярко-красным. После завершения сварки он начинает остывать, его цвет темнеет, и на поверхности происходит подъем шлака. Следует отметить, что шлак имеет изначально темный оттенок, но со временем может светлеть, оседая на поверхность шва.

Чтобы различить металл и шлак, можно обработать сварной шов, используя молоток и напильник; в этом случае создается контраст между ярким блеском металла и темными, тусклыми участками шлака.

Что такое шлаковые включения

Сварочный шлак представляет собой стеклообразный побочный продукт, возникающий в результате плавления покрытия электрода или флюса. Присутствие шлаковых включений может сигнализировать о серьезных дефектах, влияющих на качество соединения и, в конечном итоге, на прочность всей конструкции.

Все шлаковые включения, которые могут появляться на поверхности металла во время сварки, делятся на два типа:

- макроскопические включения. Они образуются при небрежной зачистке свариваемых поверхностей или отсутствии этой процедуры;

- микроскопические включения. Обычно возникают в результате химических реакций, происходящих в процессе сварки и процессах кристаллизации металла.

Обе категории включений негативно отражаются на механических свойствах произведенного изделия. Таким образом, контроль за шлаковыми включениями имеет основополагающее значение для качественной сварки.

Водородные трещины

В процессе сварки водород может стать причиной появления трещин в сварном шве, что является серьезной проблемой при работе с различными сталями. Особенно это касается сталей, которые были закалены или подвергнуты отпуску во время сварки. Сталь, обладающая высоким пределом текучести, включает в себя определённое количество закаленных структур, в частности, мартенсит. Чем выше температура плавления, тем больше вероятность возникновения водородных трещин, особенно в основном металле, находящемся вблизи зоны плавления, что в сочетании с напряжением сварки повышает риск образования трещин в шве.

Для всех видов сварки закаленной стали рекомендуется использование электродов с сухим покрытием, так как они выделяют минимум водорода. Использование мокрых электродов, напротив, связано с выделением значительного количества водорода. Кроме того, водород может попадать в шов через ржавчину, масла, краски или конденсат, находящиеся вдоль сварного шва. Для снижения содержания водорода в шве рекомендуется прокалять кромки при температуре около 50 °C.

Причины, по которым шлаковые включения образуются

Начинающие сварщики зачастую задаются вопросом, почему в сварных швах скапливается большое количество шлака. Существуют несколько факторов, способствующих образованию таких включений:

- скорость охлаждения металла превышает привычные значения, из-за чего шлак не успевает выйти за пределы сварочной ванны;

- низкое качество используемых электродов, что приводит к неравномерному плавлению и попаданию частиц электрода в сварочную ванну;

- при недостаточных показателях раскисления металла образуется избыточное количество шлака во время сварки. Этот процесс подразумевает удаление молекул кислорода из сварочной массы, которые, как выясняется, негативно влияют на механические свойства и структуру металла;

- плохая подготовка и очистка свариваемых кромок от грязи, ржавчины и масел;

- высокие уровни поверхностного натяжения шлака препятствуют его всплытию на поверхность;

- использование флюсов или электродов, содержащих тугоплавкие компоненты и обладающих высоким удельным весом;

- недостаточное соблюдение технологий сварки: неправильный угол наклона или неудачная скорость перемещения электрода.

Для достижения наилучших результатов и минимизации образования шлака в процессе сварки стоит обратиться к опытным сварщикам. Если же вы решили обучаться сварке самостоятельно, начните с простых деталей, постепенно переходя к более сложным изделиям.

Как шлак отличить от металла

Сварщики, особенно начинающие, часто сталкиваются с целым рядом трудностей и вопросов при создании металлических изделий методом сварки. Одним из распространенных вопросов является то, как отличить шлак от металла в процессе сварки.

На самом деле различить металлические включения и шлак весьма не сложно. Для этого необходимо обратить внимание на несколько ключевых факторов:

- цвет. Под воздействием повышенной температуры металл плавится, приобретая красноватый оттенок. При охладке цвет расплавленного металла затемняется. Шлак же, напротив, в процессе сварки изначально имеет темный цвет, который только светлеет при остывании;

- скорость остывания. Металл, в отличие от шлака, застывает гораздо быстрее;

- структура остывшего металлического сплава отличается большей плотностью, тогда как шлаковые включения имеют рыхлую текстуру;

- текучесть. Металл в расплавленном состоянии обладает большей жидкотекучестью, что способствует его большей подвижности. В процессе сварки несложно заметить его вскипание, в то время как шлак более вязок и хуже прогревается.

Отличить шлак от металла можно в тот момент, когда он начинает подниматься в расплавленной ванне. Следите за металлом в процессе его плавления: рядом с краем электрода в обоих случаях можно увидеть яркий свет, но контур, где находятся шов и сварочная ванна, будет четко виден. Металл будет светлее, в то время как шлак — темнее.

Почему шлак нужно удалять

С учетом пористой структуры шлак состоит, в основном, из оксидов, которые значительно снижают прочностные характеристики металла. Оксидные компоненты шлака могут вступать в химическую реакцию с железом в структуре сварного шва, что ведёт к его разрушению. Поэтому крайне важно сразу же после охлаждения уберечь шлак от его дальнейшего воздействия, особенно когда он становится черным.

На начальном этапе сварки шлак с оксидами, образующийся над сварочной ванной, служит защитой металлической поверхности от быстрого охлаждения. Процесс снижения температуры металла происходит гораздо медленнее, что способствует получению более гладких и однородных сварных швов, если шлак удалить после завершения сварки.

Существует множество причин, по которым рекомендуется очищать сварные швы от образующегося шлака:

- легче проверить качество сварного соединения, если шов не содержит шлаковых включений;

- часто на готовые изделия наносят лакокрасочные покрытия, а наличие шлаковых вкраплений портит внешний вид конструкции;

- при необходимости выполнять многослойную сварку, для успешного выполнения следующего наплавленного шва потребуется сначала удалить остатки шлака.

Важно! Неудаленный сварочный шлак может сделать готовое изделие непригодным для дальнейшего использования из-за образовавшихся дефектов, таких как волнистые и неметаллические включения. Это критично для конструкций, которые подвергаются значительным внешним нагрузкам в процессе эксплуатации.

Как минимизировать шлаковые включения при сваривании металлов

Многие начинающие мастера задаются вопросом: «Почему при сварке образуется так много шлака?» Обычно такие проблемы возникают, когда детали находятся в нижнем положении. Если деталь расположена под наклоном, шлак с большей вероятностью выйдет из жидкой сварочной ванны. Если шлак не успевает выбраться, он останется в сварном шве, что негативно скажется на его качестве.

Шлакообразование также может происходить из-за слишком больших зазоров между деталями или слишком низкой силы тока в зависимости от толщины металла. При вертикальной сварке такие проблемы возникают реже, так как шов находится сверху, и шлак стремится стечь вниз.

Некоторые опытные сварщики рекомендуют располагать заготовку под углом и вести сварку сверху вниз; другие советуют использовать электродные материалы с темным покрытием, которые минимизируют образование шлака.

Для предотвращения попадания шлаковых частиц в сварочную ванну важно правильно настроить направление электрода. Он должен быть установлен так, чтобы поток газа, образующийся во время испарения покрытия, уводил шлак к наружной поверхности шва. Это поможет избежать накопления шлака в сварочной ванне, позволяя ему кристаллизоваться быстро, что облегчит его удаление.

Почему много шлака при сварке

Если в процессе сварки наблюдается скопление большого объема шлака, это негативно отразится на качестве и функциональности сварного шва, поскольку он ослабляет электрическую проводимость. В числе причин, приводящих к образованию значительных объемов шлака, можно выделить:

- наличие загрязнений, ржавчины на кромках. Эти элементы создают крупные шлаковые включения с обвисшими «хвостами»;

- низкий показатель раскисления металла, что приводит к образованию оксидов из-за остаточного кислорода в расплаве;

- сварка некачественными электродами, у которых тонкий слой покрытия. Это приводит к нерегулярному плавлению, в результате чего частицы попадают в сварочную ванну;

- применение флюсов, содержащих тугоплавкие компоненты. Из-за их большого удельного веса их оксиды не всплывают на поверхность;

- нарушение технологического процесса сварки: неправильный угол наклона или высокая скорость перемещения электрода может привести к недостаточному прогреванию деталей и их быстрому остыванию.

Зачем нужно удалять шлак

Если шлак не удалить, оксиды, входящие в его состав, вступят в химическую реакцию с металлом, негативно влияя на прочность сварного шва. Поэтому слои шлака должны быть устранены сразу после остывания, а очистка сварного соединения проводится следующим образом:

- сначала визуально осмотрите поверхность соединения на наличие дефектов;

- при необходимости покрасьте собранную конструкцию или закройте сварочные швы антикоррозийной защитной пленкой. Если предварительно не завершить очистку от шлака, часть покрытия может отслаиваться при эксплуатации;

- при выполнении многослойной сварки толстых заготовок удаление шлака крайне важно перед наплавлением следующего слоя. Без этого следующая операция будет затруднена: низкая проводимость шлака может привести к гашению дуги и залипанию электрода.

Как избавиться

Во время сварочных работ не следует ожидать полной очистки шлака; расплавленный металл должен быть защищен. Задача заключается в значительном сокращении объема шлака, дабы снизить риск затвердевания пористых частиц в сварном соединении. Этот процесс начинается на этапе подготовки: свариваемые поверхности должны быть очищены до состояния полировки и затем обезжирены. Выбор диаметра электрода также важен и должен соответствовать толщине деталей и типу сварки (резка, наплавка или обычная сварка), колькая при этом учитываются нормы покрытия. Подготовьте заготовки на минимально возможном расстоянии друг от друга для обеспечения стока шлака из сварочной ванны; также можно установить детали под маленьким углом, начиная сварку сверху.

Слой шлака может защитить металл от окисления и быстрого охлаждения, но не должен проникаеть в шов, так как это негативно скажется на качестве сварки.

Если менять положение компонентов невозможно, можно наклонить электрод, чтобы открыть сварочную ванну, что облегчает идентификацию остатков шлака. Однако следует помнить, что слишком сильный наклон может привести к выбросу расплавленного металла вместе со шлаком. Поэтому крайне важно знать, где проходит оптимальный угол наклона электрода.

Если используется высокая сила тока или короткая дуга, частицы шлака поднимаются на поверхность быстрее за счет кипения металла. Однако данный способ нежелателен для тонкостенных деталей, так как представляет риск их повреждения. Для того чтобы шлак полностью поднялся на поверхность при сварке легированных сталей, следует увеличить время охлаждения; это возможно путем предварительного нагрева деталей до температуры 200 — 400 °C.

Чистые швы без шлака можно получить при инверторной сварке в противотоке. Для этого перед началом работ деталь подключают к отрицательному полюсу, а закрутка электрода — к положительному. Такие сварочные аппараты имеют дополнительные функции, которые помогают новичкам быстрее осваивать основную технологию, имея поддержку при выполнении стыковки. Большинство инверторов обеспечивают защиту от заклинивания электрода и стабилизацию сварочной дуги, что упрощает процесс учебы и дает возможность непрерывного соблюдения стабильности скорости работы.

Отходы сварки перерабатываются в качестве лома на промышленном уровне. После сортировки по составу, электродная зола и шлак часто используются как добавки при выплавке легированных сталей, что позволяет создать сплавы с нужным балантом химических компонентов. Для экономии можно добавлять небольшое количество дробленого шлака.

Если вы не знаете, как отделить шлак от металла и как его удалить, это может значительно ухудшить качество полученных сварных соединений. Хорошо, когда начинающий сварщик имеет опытного наставника, который направит его на верный путь. В противном случае необходимо будет учиться в процессе собственных попыток и ошибок, экспериментируя на не нужном ломовом материале.

Почему когда варишь электродами образуется много шлака

При сварке покрытие электрода или флюса подвержено растворению. Это приводит к выгоранию части таких компонентов, как железо, сера и фосфор, которые могли бы быть в основном материале. Шлак обладает меньшей электропроводностью по сравнению с металлом, именно поэтому он хуже нагревается и иногда приводит к гашению дуги. Плохие рабочие параметры, такие как повышенное напряжение и неправильно подобранные условия сварки, могут вызвать повышенное выгорание металла, в то время как кислород приводит к окислению железа и других элементов стали.

Причина значительного шлакообразования заключается в структуре самого шлака. Все компоненты, образующиеся при плавлении металла дугой, легче стали, обладают более рыхлыми связями между собой и, соответственно, оказываются на поверхности.

Блок: 4/5 | Количество символов: 655 Источник: https://metalloy.ru/obrabotka/svarka/shlak

Как варить без шлаковых включений

Достичь этого достаточно просто, следуя нескольким важным рекомендациям:

- Избегайте неправильного курсирования сварных швов, особенно если речь идет о выполнении нескольких проходов на толстых сечениях; старайтесь предусмотреть наличие достаточного места в шве для следующих проходов, особенно в соединениях, чтобы избежать нежелательных реакций.

- Соблюдайте углы и скорость движения. При сварке в плоском, горизонтальном и верхнем положении угол наклона должен составлять от 15 до 45 градусов. В вертикальном верхнем положении угол не должен превышать от 5 до 15 градусов. Если у вас наблюдаются включения шлака под определенными углами, рекомендуется немного увеличить угол наклона. Поддерживайте постоянную скорость движения: если вы движетесь слишком медленно, сварочная ванна может перегнаться дугу, что вызовет образование шлака.

- Обратите внимание на поддержание соответствующего подводимого тепла во время сварки, поскольку слишком низкое тепло также может способствовать образованию шлака. Используйте параметры, рекомендованные производителем для вашего диаметра проволоки. Если это не приносит результатов, повышайте напряжение, пока проблемы со шлаком не исчезнут.

Блок: 4/5 | Количество символов: 1256 Источник: https://TehnoPanorama.ru/instrumenty/prichiny-poyavleniya-bolshogo-kolichestva-svarochnogo-shlaka-kak-izbezhat.html

Способы предупреждения

Перед сваркой следует:

- использовать электроды, которые обеспечивают высокую жидкотекучесть металла сварочной ванны;

- не применять электроды с тонким или особенно тонким покрытием;

- выбирать электроды с покрытиями, которые обеспечивают низкую вязкость и хорошую смачиваемость.

Во время сварочных работ следует:

- перемешивать жидкий металл сварочной ванны;

- формировать шов минимальной ширины;

- использовать режимы сварки, при которых время существования сварочной ванны уменьшается до минимума.

Блок: 5/6 | Количество символов: 469 Источник: https://weldering.com/shlakovoe-vklyuchenie

Количество блоков: 16 | Общее количество символов: 9532 Количество используемых доноров: 5 Информация о каждом доноре:

- https://metalloy.ru/obrabotka/svarka/shlak: использовано 2 блоков из 5, кол-во символов 1983 (21%)

- https://weldering.com/shlakovoe-vklyuchenie: использовано 4 блоков из 6, кол-во символов 1122 (12%)

- https://TehnoPanorama.ru/instrumenty/prichiny-poyavleniya-bolshogo-kolichestva-svarochnogo-shlaka-kak-izbezhat.html: использовано 1 блоков из 5, кол-во символов 1256 (13%)

- https://ru.wikipedia.org/wiki/%D0%A8%D0%BB%D0%B0%D0%BA_(%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0): использовано 1 блоков из 7, кол-во символов 1189 (12%)

- http://home.nov.ru/svarochnyj-shlak-kak-predposylka-vozniknoveniya-shlakovyx-vklyuchenij/: использовано 2 блоков из 3, кол-во символов 3982 (42%)

Поделиться в социальных сетях: