Длинные и тонкие детали подвержены нежелательному изгибу во время обработки, что может негативно сказаться на качестве готовой продукции. Для поддержки этих деталей и предотвращения их деформации обычно используется задняя бабка токарного станка, которая обеспечивает стабильность и минимизирует вибрацию.

Задняя бабка токарного станка

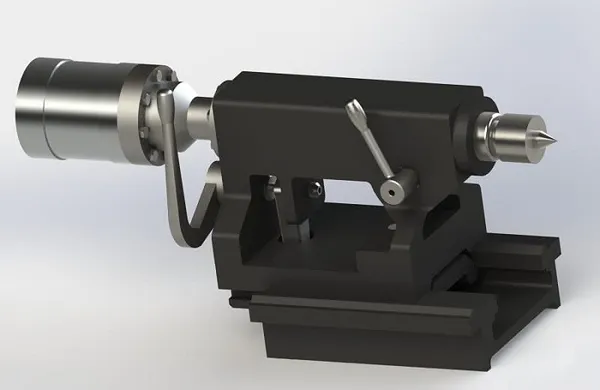

Задняя бабка является важным опорным узлом токарного станка, предназначенным для точного удержания заготовок в процессе обработки. Этот многофункциональный узел позволяет надежно зафиксировать деталь и поддерживать её в нужном положении во время выполнения токарных операций. В задней бабке предусмотрено коническое отверстие, в которое могут быть установлены различные режущие инструменты, обеспечивающие высокую точность и качество обработки.

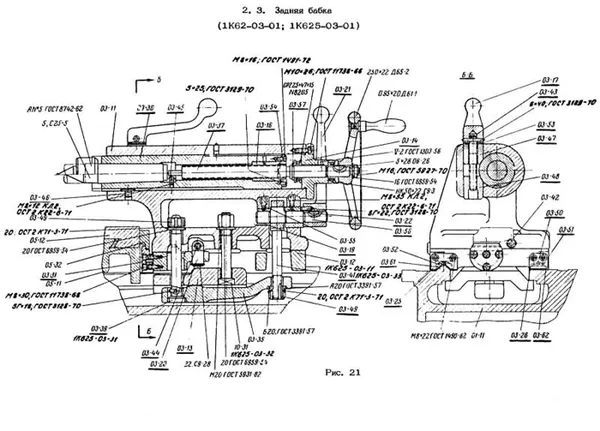

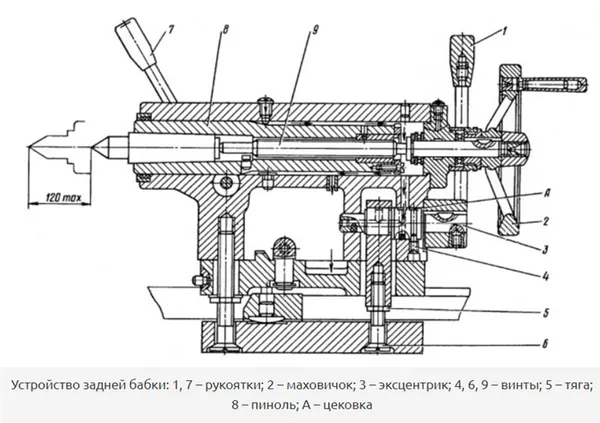

Устройство задней бабки

Ключевым элементом любого токарного станка является его станина, на которой надежно крепятся передняя бабка, управляющие органы и задняя бабка. Конструкционная форма задней бабки может значительно варьироваться в зависимости от производственного процесса, однако основные функции, которые она выполняет, и ее элементы обычно остаются одинаковыми.

К основным компонентам задней бабки относятся:

- основание, обеспечивающее поддержку всех компонентов;

- пиноль, выполняющая роль крепежного элемента;

- корпус из цельнометаллического материала;

- рукоятки управления, используемые для фиксирования пиноли и задней бабки;

- маховик, предназначенный для перемещения пиноли;

- регулировочный винт, с помощью которого фиксируется положение задней бабки относительно остальных элементов токарного станка.

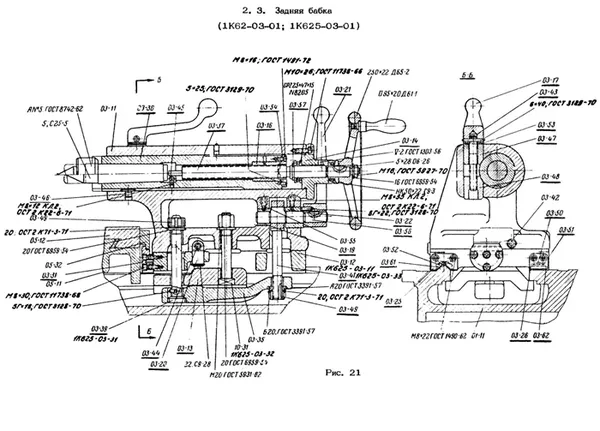

Чертеж задней бабки токарного станка предоставляет возможность детально ознакомиться с кинематической схемой и взаимодействием всех её элементов.

Базовая плита представляет собой металлическую пластину с полностью гладкой поверхностью, размещенной на правой стороне станины. На этой плите установлен корпус, внутри которого расположен патрон задней бабки токарного станка, в который помещается инструмент через конусовидное отверстие, обеспечивающее надежную фиксацию.

Центральная часть задней бабки соединена с ползуном, через который осуществляется передача поступательного движения. Данная функция реализуется при помощи независимого механизма подачи. В некоторых видах оборудования также предусмотрено вращательное движение, которое обеспечивается конструкцией самого узла задней бабки. Горизонтальное движение производится либо с использованием электродвигателя, либо гидравлического агрегата, в зависимости от конкретной задачи и модели станка.

Изделия, которые поддерживают заднюю бабку, необходимо, чтобы они отвечали следующим требованиям:

- обеспечивать точное расположение центра конструкции;

- облегчать быструю установку заготовки вдоль горизонтальной оси станка;

- гарантировать точное направление движения в сторону шпинделя с поддержанием соосности во время вращения;

- надежно фиксироваться в установленном положении.

Эти требования свидетельствуют о том, что задняя бабка должна обеспечивать стабильность и надежность в работе, что в свою очередь влияет на класс точности обработки деталей.

Несмотря на тот факт, что задняя бабка довольно сложная в производстве деталь, благодаря простоте конструкции и доступности материалов, многие мастера могут изготовить эту часть токарного станка самостоятельно. В случае правильной сборки самодельный токарный станок с задней бабкой будет выполнять все основные функции так же эффективно, как и промышленная модель.

Назначение узла

Задняя бабка токарного станка выполняет важную функцию, служа прочной опорой для удержания заготовки. Она обеспечивает поддержку второго конца заготовки, обеспечивая её стабильное вращение. В процессе сверления задняя бабка соединяется с заготовкой посредством специального захвата, в который устанавливается сверло соответствующего диаметра. В патроне можно использовать не только сверла, но и метчики, буры, фрезы, а также другие режущие инструменты, что позволяет выполнять широкий спектр операций по обработке материалов.

Устройство

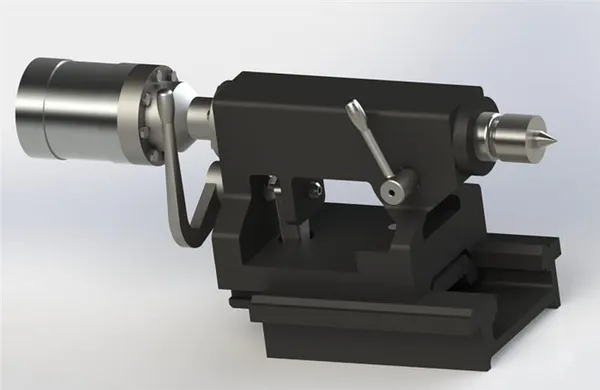

Конструкция задней бабки токарного станка по металлу несколько отличается от аналогичного узла токарного станка для работы с древесиной, однако общие принципы остаются неизменными. Описание устройства включает следующие элементы:

- корпус;

- управляющий элемент;

- шпиндель (пиноль);

- маховик, позволяющий перемещать пиноль по центральной линии;

- патрон подачи, отвечающий за регулировку направления движения обрабатываемой детали.

Корпус задней бабки состоит из прочной цельнометаллической рамы, к которой монтируются все компоненты. Механизм скольжения задней бабки должен гарантировать надежное удержание заготовки на протяжении всего цикла обработки.

Размер этого компонента должен соответствовать диаметру обрабатываемой заготовки, чтобы обеспечить максимальную эффективность.

Фиксирующий механизм заготовок токарного станка формируется коническим отверстием задней бабки, центр которого совмещается с центром заготовки. При работе токарного станка необходимо, чтобы центр и оси симметрии были идеально совмещены, так как от этого зависит не только качество обработки, но и срок службы оборудования.

Назначение узла

Задняя бабка токарного станка по дереву надежно фиксирует деревянные заготовки. Данный аспект является критически важным для успешного выполнения работы, так как надежность крепления напрямую влияет на дальнейший процесс обработки и его качество.

Задняя бабка является подвижным элементом и предоставляет вторую дополнительную опору.

К задней бабке как подвижному компоненту выдвигаются следующие требования:

- сохранение высокой степени устойчивости;

- обеспечение надежной фиксации заготовки и строгой соосности с центром;

- система крепления бабки должна быть отлажена для быстрого и надежного крепления в любой момент;

- движения шпинделя должны быть максимально точными.

Задняя бабка, используемая в деревообрабатывающих станках, отличается от аналогичного узла, специализированного для обработки металлических деталей. Она жестко сопряжена со станиной и одновременно выполняет функции как опоры для станины, так и фиксации обрабатываемой заготовки.

Важно отметить, что к задней бабке можно крепить не только длинные заготовки, но также и разнообразные инструменты для резки металлических изделий. По сути, любой металлорежущий инструмент (независимо от его назначения) может быть установлен в коническое отверстие данного многофункционального устройства.

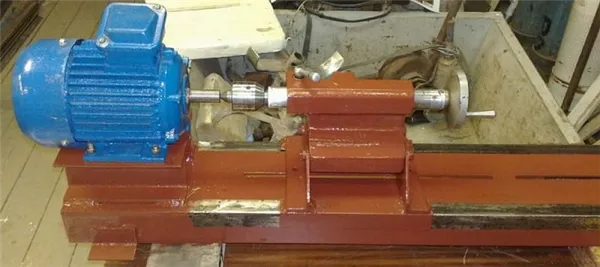

Как сделать своими руками?

Изготовление самодельного токарного станка требует доступности знаний о конструкции серийных моделей, а также наличия необходимых инструментов и оборудования. Если вы обладаете нужными навыками и планируете проект, качество самодельного аппарата будет способно конкурировать с заводскими образцами.

Инструменты и материалы

Вам, прежде всего, понадобится токарный станок. Поскольку вы планируете изготовить самодельную заднюю бабку, следует предположить, что этот инструмент у вас уже имеется. Кроме того, вам могут понадобиться:

- сварочный аппарат;

- комплект подшипников (обычно необходимо 2 штуки);

- набор болтов и гаек для соединения (по меньшей мере 3 болта и 3 гайки);

- стальные трубы толщиной стенки около 1,5 мм – минимум 2 куска;

- листовая сталь толщиной от 4 до 6 мм.

Производя все необходимые компоненты самостоятельно, вы существенно снижаете общую стоимость станка.

Еще одно преимущество самодельной задней бабки заключается в том, что она проектируется именно под конкретные задачи, исключая ненужные функции и возможности, которые могут увеличить стоимость конструкции.

Подготовив все необходимые инструменты, подшипники, гайки и болты, а также основные материалы, которые могут быть приобретены в хозяйственных или строительных магазинах, можно перейти непосредственно к сборке.

Технология

Сначала рекомендуется разработать и нарисовать схемы механизма, а затем следовать этой схеме в процессе изготовления.

- Подготовьте заготовку для установки подшипников, обработав её с внутренней и внешней стороны. Обратите особое внимание на внутреннюю поверхность, так как именно там будут крепиться подшипники.

- Если требуется, сделайте в втулке пропил шириной не более 3 мм.

- Сварочным аппаратом соедините два болта, чтобы получить стержень нужной длины.

- Сжевайте гайку с шайбой с правой стороны, а с левой удалите гайку.

- Обработайте место спила головки болта абразивным инструментом.

- Чтобы изготовить шпиндель, используйте обрезок трубы диаметром ¾ дюйма и выполните нужную деталь длиной 7 мм.

- Конус для задней бабки можно получить, заточив болт соответствующим образом.

После завершения производства всех необходимых компонентов, необходимо собрать заднюю бабку и провести её испытания в работе.

Качество самодельного компонента во многом зависит от мастерства изготовителя, а также от точности используемых материалов и инструментов.

Поэтому перед стартом сборки стоит внимательно изучить проект, подготовить все необходимые материалы и приступить к работе лишь тогда, когда вы уверены в своих силах. Неправильная сборка и несоблюдение технологии могут привести к таким проблемам как:

- плохая центровка;

- вибрации станка, превышающие допустимые значения;

- снижение производительности по сравнению с промышленными образцами;

- ускоренный износ установленных подшипников из-за неточностей в изготовлении.

Устройство

Передняя бабка токарного станка крепится к станине совместно со всеми остальными основными компонентами, включая заднюю бабку. Основные элементы конструкции идентичны для всех токарных станков и имеют общий принцип работы.

- основная основа, где размещены элементы управления и другие узлы;

- пиноль, являющаяся крепежным элементом;

- цельный металличский корпус;

- управляющий рычаг, позволяющий фиксировать непосредственно пиноль и основу всей конструкции бабки;

- маховик, обеспечивающий перемещение пиноли;

- винт для четкого закрепления элементы относительно токарного станка и всех его элементов.

Принципы работы всех этих компонентов во многом совпадают, что упрощает процесс их настройки и использования.

Принцип работы

Основная часть задней бабки соединена с кареткой, что позволяет задней бабке передавать движения, поддерживаемые независимой передачей.

В некоторых типах оборудования создается вращательное движение, однако сама центральная часть задней бабки при этом не вращается. Конкретный тип движения и его особенности зависят от модификации станка и характера выполняемой работы.

Назначение узла

Основная функция задней бабки заключается в надежном зажиме заготовки. Этот узел также обеспечивает поддержку второго конца заготовки и контролирует стабильное вращение. В процессе сверления фреза крепится к каретке, а сверло нужного размера устанавливается в сверлильный патрон.

Устройство передней бабки

Основной узел передней бабки составляет шпиндель, который крепится к левому концу станины, так как это является одной из самых жизненно важных частей всей конструкции токарного станка.

Внутреннее коническое отверстие шпинделя предназначено для размещения различных необходимых фитингов, инструментария и шпинделей.

Как работает

Движение шпинделя передается через шкив приводного ремня. Все валы и сам вал токарного станка установлены в подшипниках скольжения.

При прямом направлении вращения токарный станок требует значительных крутящих моментов, что объясняется наличием множества шкивов, расположенных слева от фрикционной муфты.

Когда коробка передач устанавливается на станине, она соединяется со шпинделем посредством ремня. Такие модели токарных машин называются станками с раздельным приводом.

Для чего она нужна?

Передняя бабка выполняет основную приводную функцию, передавая крутящий момент от приводного двигателя непосредственно на обрабатываемую заготовку.

В станках общего назначения передняя бабка через свои приспособления приводит в движение суппорт с режущим инструментом.

Регулировка и ремонт

Процесс настройки включает в себя несколько ключевых этапов:

- установка величины люфта, образовавшегося между направляющими у станины и основанием задней бабки;

- минимизация зазоров в подшипниках пиноли в случае её вращения;

- устранение смещения центра относительно шпинделя.

Частота и порядок проверки необходимых параметров представлены в паспорте конкретной модели токарного станка.

При необходимости токарный станок должен подвергаться восстановлению или ремонту. Восстановлению подлежат такие параметры:

- точная стыковка станины с узлом задней бабки;

- высота расположения шпинделя и пиноли.

Также часто возникает необходимость восстановления точности пуансона, к которому крепятся клещи.

Изготовление задней бабки своими руками

Производители токарного оборудования предлагают разнообразие узлов и агрегатов, однако, имея небольшой опыт и необходимые материалы, вы также можете создать их самостоятельно.

Преимущества самодельных токарных изделий заключаются в том, что при их проектировании можно сосредоточиться на исполнении лишь необходимых функций, отказываясь от ненужных возможностей, что способствует снижению общей стоимости и упрощению конструкции.

Самодельные приспособления можно создать в своей мастерской. Для этого необходимы следующие инструменты и материалы:

- токарный станок;

- сварочный аппарат;

- набор подшипников (обычно два);

- комплект болтов для соединения (три болта и три гайки);

- две стальные трубы с толщиной стенки свыше 1,5 мм;

- листовая сталь толщиной от 4 до 6 мм (что проще найти).

Снижая общую стоимость проекта, стоит использовать подручные материалы, которые можно легко найти в гараже. Если некоторых материалов нет, они всегда могут быть приобретены в строительных или хозяйственных магазинах.

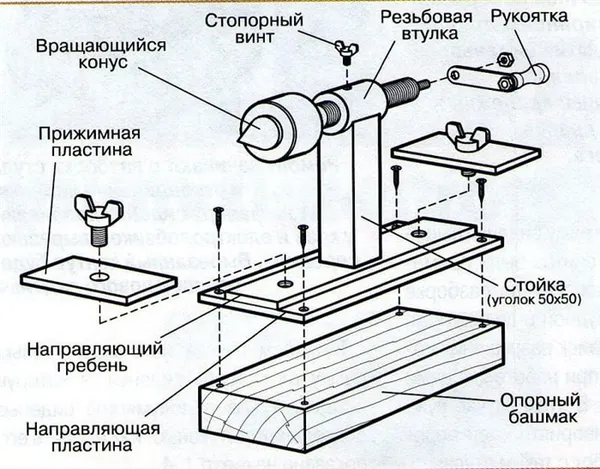

Процесс изготовления задней бабки токарного станка по дереву

Процесс изготовления задней бабки токарного станка включает последовательные операции:

- Определите перечень задач, которые вы планируете выполнять на создаваемом станке (составьте список необходимых операций).

- Разработайте и наметьте схему узла.

- Составьте технологическую карту.

- Выберите нужный инструмент для работ.

- Изготовьте саму заднюю бабку.

- Установите и протестируйте работоспособность.

Конкретные шаги по изготовлению задней бабки токарного станка по дереву могут включать следующие этапы:

- Изготовьте заготовку для установки подшипников, обработав ее как внутреннюю, так и внешнюю поверхность трубы. Делайте это особенно аккуратно, ведь подшипники будут устанавливаться именно внутрь.

- При необходимости выполните пропил в втулке, но не шире 3 мм.

- С помощью сварочного аппарата соедините два болта, чтобы получить стержень нужной длины.

- С правой стороны приварите гайку с шайбой.

- С левой стороны удалите гайку.

- Головку болта спилите и обработайте место спила абразивным инструментом.

- Перейдите к изготовлению шпинделя, используя обрезок трубы диаметром ¾ дюйма и длиной 7 мм.

- Изготовьте конус задней бабки из болта, заточив его соответствующим образом.

После сборки всех компонентов заднюю бабку следует установить на станок и провести ее испытания в процессе эксплуатации.

Качество самодельной задней бабки будет напрямую зависеть от точности используемых инструментов и мастерства изготовителя. Однако, как показывает практика, на этапе сборки могут возникнуть определенные трудности, такие как:

- повышенный уровень вибрации;

- плохая центровка;

- низкая производительность по сравнению с промышленными образцами;

- ускоренный износ подшипников из-за ошибок в сборке.

Регулировка и ремонт задней бабки

Чтобы поддерживать данный компонент в идеальном состоянии, требуется регулярное техническое обслуживание, что также включает в себя неожиданные ремонты при возникновении неисправностей. В процессе обслуживания производится регулировка всех параметров узла в соответствии с требованиями:

- устранение зазоров между подшипниками и корпусом пиноли (особенно для токарных станков с вращающейся пинолью);

- регулировка смещения центра узла относительно шпинделя;

- устранение люфта крепления бабки к станине.

Первоначальная регулировка задней бабки проводится на этапе сборки станка. После этого необходимо следить за состоянием узла и корректировать его параметры с определенной периодичностью, как указано в инструкции к оборудованию.

Опытные мастера рекомендуют проводить проверки всего токарного станка каждые шесть месяцев и, при необходимости, выполнять регулировку.

Ремонт данного узла проходит индивидуально, в зависимости от его состояния и явных повреждений. Признаки, которые указывают на необходимость ремонта и регулировки, могут включать:

- изменения в эмпирическом процессе обработки;

- появление биений во время вращения заготовки.

Ремонт пиноли – это сложный и трудозатратный процесс. Этот узел должен быть обработан на токарном станке, требующем определенной квалификации. Одной из наиболее сложных процедур является сверление (восстановление) отверстий, которое выполняется с использованием специальных втулок. После завершения ремонта следует проверить радиальное скольжение. При качественном ремонте можно добиться восстановления всех изначальных характеристик задней бабки без предрасположенности к проскальзыванию.

Типы задних бабок

На рынке представлено множество различных типов задних бабок для токарных станков, что позволяет удовлетворить широкий спектр производственных потребностей.

В зависимости от производителя и типа используемого станка, задние бабки бывают следующих типов:

- Задняя бабка с ручным управлением;

- Ручной корпус с программируемой пинолью;

- Программируемый корпус с пинелью или без неё.

Наиболее частое использование наблюдается за задней бабкой с подвижной головкой, в то время как ручная и программируемая бабка необходимы для фиксации длинных и тонких заготовок.

Программируемая бабка чаще всего применяется на буровом оборудовании с ЧПУ, где важны прецизионные параметры, так как она позволяет определить точное прижимное давление в зависимости от того, работают ли с длинными или тяжелыми изделиями.

Последние мысли

В общем, задняя бабка является важным элементом токарного станка, так как помогает минимизировать изгиб и вибрации заготовки во время обработки, что критически важно для достижения высококачественных результатов.

Примеры, такие как автомобильные оси, имеют значительную длину и требуют точной обработки. Неверное выравнивание может привести к значительным затратам на переработку и повредить связанные компоненты.

Поэтому правильное понимание процесса выравнивания задней бабки играет ключевую роль в обеспечении надежности и точности обработки.

Часто задаваемые вопросы (FAQ)

Как часто нужно выравнивать переднюю и заднюю бабки?

Регулярные проверки на наличие несоосности перед началом любой операции обработки крайне важны. Это позволяет избежать пропущенных ошибок и гарантирует достижение необходимых размеров.

Нужна ли задняя бабка для станка с ЧПУ?

Да, токарные станки с ЧПУ нуждаются в задней бабке при работе с длинными и тонкими заготовками. В отличие от ручных токарных станков, такие модели оборудованы программируемыми задними бабками, которые могут автоматически корректировать прижимное давление на заготовку.

Сходны ли методы выравнивания задней бабки для токарных станков с ручным управлением и с ЧПУ?

Да, методы выравнивания задней бабки идентичны для обоих типов станков. Однако, выравнивание задней бабки относительно передней бабки на токарном станке с ЧПУ чаще производится с помощью контрольной линейки, что является трудоемким процессом, но критически важным для предотвращения бракованной продукции.