Основные стандарты изложены в актуальном издании ГОСТ, принятом в 1976 году. В этом стандарте перечислены основные типы соединителей, их размеры и конструктивные особенности, за исключением тех, которые подробно регулируются в отдельном стандарте ГОСТ 16037-80.

Сварка в защитных газах: суть технологии и руководство для начинающих

Сварка в газовой среде представляет собой одну из самых эффективных технологий металлообработки, которая позволяет добиваться высокого качества соединений. Основным преимуществом данной технологии является то, что в процессе сварки отсутствует контакт с воздухом, что существенно уменьшает вероятность образования дефектов в сварном шве, и, как следствие, улучшает прочность готового изделия. Однако это лишь часть множества плюсов, которыми обладает сварка в защитных газах.

В этой статье вы найдете детальное описание процесса сварки, перечень защитных газов, а также практическое руководство по выполнению сварочных работ своими руками, включая важные меры предосторожности. Обладая этой информацией, вы сможете повысить свои навыки и эффективность в сварочном деле.

Суть технологии сварки в защитных газах

Дуговая сварка, которая может быть выполнена как в автоматическом, так и в полуавтоматическом режиме, начала активно развиваться только в последние 25-30 лет. Существует распространенное мнение, что этот метод сварки предназначен исключительно для соединения тонколистовых конструкций из низкоуглеродистых сталей.

На самом же деле с помощью данной технологии можно успешно соединять металлические детали толщиной до 25-30 миллиметров. Более того, сварочный процесс может осуществляться в самых различных пространственных положениях, что значительно упрощает задачу сварщика.

Сварка в защитной газовой среде широко применяется для соединения сложных конструкций, предъявляющих высокие требования к прочности и долговечности. Это касается таких областей, как промышленное производство, автомобилестроение, а также сварка трубопроводов и других важных элементов. Технология подходит для работы как с черными, так и с цветными металлами и их сплавами. Она особенно актуальна для сварки нержавеющей стали, титана, циркония, магния, алюминия и их различных сплавов. При этом для каждого типа металла и сплава необходимо подбирать соответствующие газовые смеси для достижения оптимального результата.

Преимущества и недостатки сварки в защитных газах

Благодаря многообразию материалов, подходящих для сварки, эта технология обрела огромную популярность в самых разных отраслях. Основные преимущества сварки в защитной среде заключаются в следующем:

- Удобство работы, так как сварку можно осуществлять из любого положения, что особенно важно при работе в ограниченных пространствах;

- Отсутствие необходимости в использовании флюса и шлака;

- Способствование получению высококачественных швов на разнообразных металлах;

- Возможность постоянного наблюдения за процессом сварки;

- Легкость в механизации процесса, что приводит к повышению производительности;

- Относительная экономичность технологии.

Тем не менее, у данного метода существуют и некоторые недостатки:

- Тепловое и световое излучение, возникающее в процессе дуги, что требует применения средств индивидуальной защиты;

- Взрывоопасность оборудования, использующего газ;

- Необходимость периодического охлаждения сварочных горелок;

- Недостаточная защищенность от попадания атмосферных загрязняющих веществ на сварную соединение.

Особенности методики

Дуговая сварка под защитным газом является подвидом общепринятой дуговой сварки. Стандарты ГОСТ устанавливают процесс, в соответствии с которым защитный газ подается непосредственно в область плавления. Для его реализации могут использоваться такие газы, как аргон, кислород, азот и многие другие. У каждого газа есть свои особенности, которые учитываются в зависимости от материалов, находящихся в зоне сваривания.

Опытный сварщик понимает, что уровень качества сварного шва зависит не только от мастерства, но и от условий процесса в зоне плавления. В идеале в этой зоне должны находиться только электрод и присадочные материалы, поскольку попадание посторонних веществ может негативно отразиться на прочности шва.

Инновационная технология ручной дуговой сварки в защитной газовой среде берет свои корни в 1920-х годах и позволяет получать швы, свободные от шлаков. Эти швы отличаются высокой чистотой и не подвержены образованию микротрещин, что делает метод очень востребованным в промышленности для производства различных металлических конструкций.

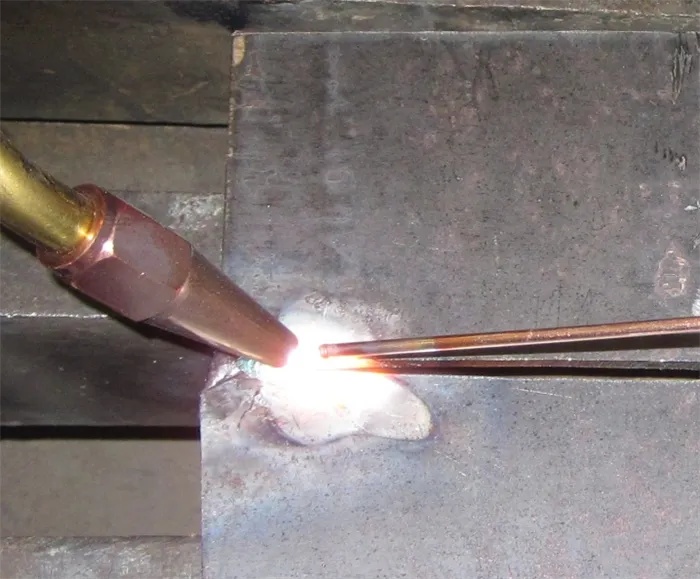

Правильное соотношение защитных газов обеспечивает снижение напряжений в области плавления, что препятствует образованию пор и существенно повышает качество сварного соединения. При использовании стержней, содержащих смесь аргона и углекислого газа в профессиональной сварке, происходит увеличение долговечности дуги и защита зоны плавления от нежелательных токов. Это особенно актуально при соединении тонких листов металла.

В случае, когда требуется глубокое проникновение, обычно используются смеси углекислого газа с кислородом, поскольку они обладают окислительными свойствами и предотвращают пористость шва. Существуют многочисленные методики, которые предполагают использование различных газов в процессе сварки. Выбор конкретной газовой смеси зависит от особенностей выполнения сварочного процесса.

Техника сварки

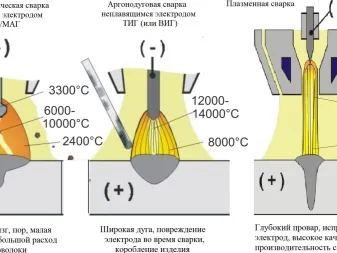

Существует несколько методов дуговой сварки в среде защитного газа. Основные два подхода могут включать:

Первый метод основан на использовании предохранителей, через которые пропускается ток, расплавляющий стержень и создающий прочный шов. Стержень в этом случае служит источником прочности соединения.

Второй метод предполагает использование одноразового электрода в процессе сварки в защитной среде. Аналогично первому, ток проходит через стержень, но соединение осуществляется за счет плавления краев свариваемых металлов. В этом случае материал электрода не становится частью сварного соединения.

В процессе сварки используются разные типы газов:

- Инертные газы. Эти вещества не имеют запаха и цвета. Их атомы имеют плотные оболочки, что делает их стабильными и неактивными. К инертным газам относят такие газы, как аргон, гелий и др.

- Активные газы. Эти вещества могут растворяться в заготовке, вступая с ней в реакцию. К таким газам относятся диоксид углерода, водород, азот и другие.

- Комбинированные газы. В некоторых процессах могут использоваться как активные, так и инертные газы, поэтому сварка проходит в смешанной атмосфере.

При выборе газовой среды учитываются как состав свариваемого металла, так и экономичность процесса, а также характеристики получаемого сварного шва, которые могут варьироваться в зависимости от условий работы.

Применение защитных газов значительно повышает стабильность электрической дуги и обеспечивает глубокое проплавление металла. Газы подаются в зону плавления различными потоками: центральным, боковым или концентрическим. Кроме того, газ может подаваться в подвижное сопло, расположенное над рабочей зоной.

Следует подчеркнуть, что при дуговой сварке, осуществляемой в газовой ванне, тепловые параметры могут быть адаптированы для получения сварного шва нужной конфигурации, качества и пропорций. Выбор режима работы Для выполнения требований ГОСТа дуговая сварка в защитной среде может производиться в различных режимах. Чаще всего для выполнения этой задачи используются полуавтоматические преобразователи электрической энергии, которые обеспечивают настройку тока и напряжения.

Современные полуавтоматические инверторные машины могут служить источником питания и отличаются как мощностью, так и набором функций. Мощность устройства будет зависеть от его модели. Простые сварочные агрегаты могут использоваться для выполнения стандартных операций, которые не требуют сварки особых, толстых или редко используемых сплавов.

Автоматическая дуговая сварка в защитной среде отличается разнообразием параметров, среди которых:

- Радиус проволоки;

- Диаметр проволоки;

- Сила тока;

- Напряжение;

- Скорость подачи;

- Расход газа.

Существуют различные подходы к полуавтоматической сварке в газовой среде, которые также можно разделить на локальные и общие. В первом случае защитный газ вводится непосредственно из сопла в зону сварки, что является наиболее распространенной практикой. Эта методика позволяет объединять разные материалы по специальной сварке, однако результаты не всегда могут удовлетворять требованиям.

В условиях местного подачи газа в зону сварки может попасть воздух, что негативно сказывается на качестве сварного шва. Чем больше свариваемая конструкция, тем менее оптимальными будут результаты при использовании этого метода.

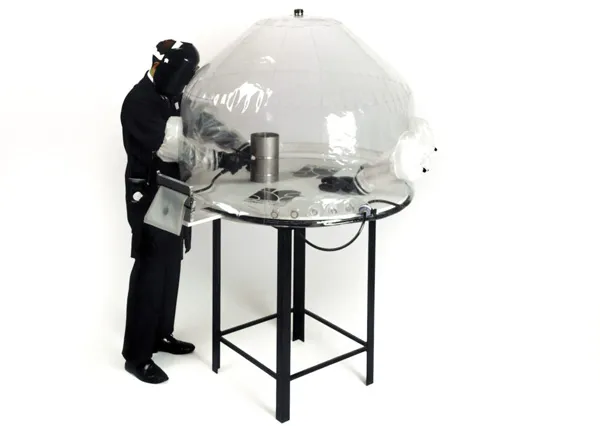

При работе с крупными деталями рекомендуются использования специализированных камер с контролируемой атмосферой. Сначала из камеры откачивается воздух, создавая вакуум, а затем в конструкцию вводится необходимый для процесса газ. Сама сварка выполняется с помощью дистанционного управления.

Подготовка к сварке

Для правильного осуществления процесса соединения металлических деталей необходимо глубокое понимание дуговой сварки в защитной газовой среде. Подготовка перед сварочными работами играет ключевую роль. Этот процесс должен быть выполнен одинаково, независимо от методов сварки. В первую очередь, краям заготовок придается правильная геометрия, что регулируется стандартом ГОСТ 14771-76.

При проведении полной сварки сплава используется механическая дуговая сварка в защитной газовой среде, что позволяет полностью соединить края заготовки, исключая наличие разрывов. В случае, если кромки были откорректированы, сварку можно осуществлять на деталях толщиной менее 11 миллиметров.

Для повышения производительности кромки заготовок можно обрезать без снятия фаски в процессе автоматической сварки.

После сварки в углекислом газе сварочная поверхность должна быть тщательно очищена от загрязнений и шлаков. Для предотвращения загрязнений применяются специальные средства. В основном на металл распыляется аэрозоль, который не требует времени для высыхания.

Для последующей сборки используются стандартные элементы, такие как клинья, упорные пластины, кронштейны и др. Перед началом работ обязательно проводите тщательный осмотр всей конструкции.

Преимущества и недостатки

Сварка в газовой среде обеспечивает превосходные сварочные характеристики практически для любых материалов. Сварщики могут не уделять особого внимания толщине соединяемых деталей, однако этот фактор все же учитывается при выборе метода работы; тем не менее практически всегда сварка оказывается осуществимой.

Легко проконтролировать состояние сварочной дуги и характер получившейся ванны.

В сравнении с традиционной сваркой в атмосфере, площадь теплового воздействия становится значительно меньше.

В дополнение к перечисленным факторам, стоит отметить следующее:

- при работе в несколько слоев не возникает необходимости вычищать швы;

- отпадает необходимость в удалении флюсов и шлаков;

- сварка легко осуществляется независимо от пространственного размещения компонентов;

- при этом необходимо защищать себя от света и инфракрасного излучения, создаваемого дугой;

- процесс осуществляется оперативно;

- относительная дешевизна процедуры;

- упрощенная автоматизация работы.

Какие газы применяются?

Инертные

Среди химически стабильных газов чаще всего применяются только аргон и гелий, так как использование других вариантов нецелесообразно с точки зрения экономии. Аргон, будучи инертным газом, не растворяется в расплавленном металле и применяется для сварки различных видов стали и алюминия.

Гелий, будучи более дорогим газом, легче воздуха, что также влияет на его стоимость. Тем не менее, он демонстрирует лучшие результаты при сварке интенсивно реакционноспособных металлов. Кроме того, гелий часто используется для сварки алюминиевых и магниевых сплавов. Энергетический выход дуги на основе гелия в два раза выше, чем в среде аргона.

Кроме того, с точки зрения сварщика, можно считать азот инертным газом, так как он не вступает в реакцию с медными проводниками.

Химические

Более корректно относить такие газы к категории активных. Азот всегда относится к данной группе за исключением случаев, когда процесс сварки касается изделий из меди, поскольку сварка в атмосфере азота не требует строгих требований к качеству оборудования. Как правило, в таких ситуациях используются однофазные трансформаторы.

Однако на практике может использоваться любой трансформатор, соответствующий другим требованиям.

Чистый кислород не имеет большой ценности для сварщиков, так как представляет собой сильно воспламеняющееся и даже взрывоопасное вещество. Тем не менее, он часто используется в специальных смесях для сварки. Углекислый газ применяют при сварке:

- чугунных деталей;

- стали с низким или умеренным содержанием углерода;

- стойкой к коррозии стали с низким легированием.

При сварке никеля и некоторых видов нержавеющей стали часто создается водородная атмосфера. Этот метод особенно предпочтителен при работе с толстыми деталями, поскольку в атмосфере водорода улучшаются текучесть металла и чистота поверхности. Однако стоит отметить, что водород также может уменьшить прочность углеродистых сталей, поэтому применение данного газа не рекомендуется, если тип нержавеющей стали не установлен.

Способы

Классификацию видов сварки, осуществляемой с использованием защищенной дуги, следует начинать с автоматической газаэлектрической технологии. Это наиболее высокоразвитый уровень механизированной сварки, позволяющий оптимально контролировать весь процесс. Поэтому ее часто используют на промышленных предприятиях, а иногда и в строительной отрасли. Однако данный метод обладает значительной сложностью в частном применении.

Различия в методах также могут проявляться в используемых инструментах. Многие сварщики выбирают электроды, которые не подлежат расходованию. Этот подход оправдан при работе с неферромагнитными материалами, когда опытный сварщик может чувствовать, насколько глубоко будет проникать металл. С помощью саморегулируемой горелки и присадочного металла можно предотвратить образование непроваренных участков и других неровностей в швах.

Важно: сплошной электрод отлично подходит для работы с тонкостенными конструкциями; специалисты утверждают, что этот метод не так уместен для толстых заготовок.

Тем не менее, любителям создания декоративных изделий из нержавеющей стали часто нравятся электроды, которые не плавятся. Наиболее распространенные среди них изготовлены из вольфрама, но также подойдут электроуглеродные или графитовые электроды.

Во многих случаях больше подходит использование плавящегося электрода, так как такое решение проще и менее дорогое, позволяющее справляться с большим количеством типов металла. Даже труднодоступные участки становятся доступными для работы, что является значительным плюсом. Кроме того, можно гибко подбирать место расположения сварщика и его оборудования, а также элементов конструкции.

Несмотря на это, стоит отметить некоторые недостатки данного варианта:

- выброс наружу опасных и агрессивных веществ;

- значительная сложность в работе, даже для опытных сварщиков;

- обременительная скорость выполнения;

- значительное влияние магнитных полей на дугу.

Также используется проволока с сердечником, которую разрешено применять в комбинации с углекислым газом. Если свариваемые детали опираются на высокие требования, то иногда даже проводятся специальные испытания проволоки.

Примечание: использовать можно не только специализированный сварочный газ, но и углекислый газ, пригодный для применения в пищевой промышленности. Кроме того, допустимо использование газа, содержащего до 2% воды.

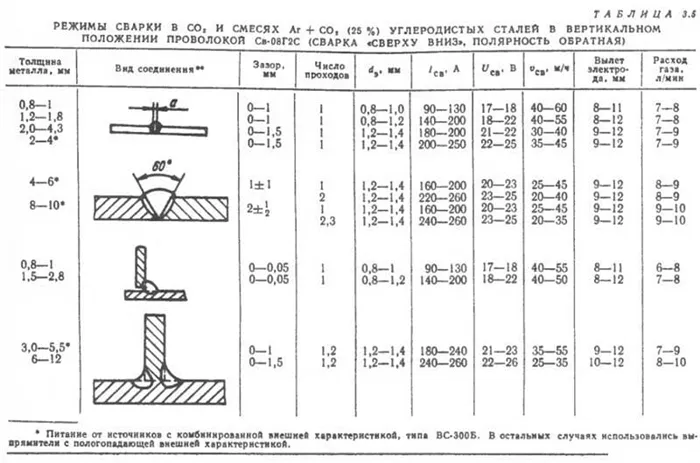

Режимы

Наиболее часто для сварки используются полуавтоматические инверторы, которые применяются для регулирования тока и напряжения. Эти установки также выступают в качестве основного источника питания, а их возможности по обеспечению питания и управления будут зависеть от модели устройства. К примеру, при выполнении стандартных операций, не требующих отжима толстых или редких сплавов, можно использовать самые простые агрегаты.

Дуговая сварка в защитной газовой среде варьируется по множеству параметров, большинство из которых определяются техническими характеристиками, например:

- 15 см, 0.8 мм, 120 А, 19 В, 150 м/ч, 6 ед/мин;

- 7 мм, 1 мм, 150 А, 20 В, 200 м/ч, 7 ед/мин;

- 2 мм, 1.2 мм, 170 А, 21 В, 250 м/ч, 10 ед/мин;

- 3 мм, 1.4 мм, 200 А, 22 В, 490 м/ч, 12 ед/мин;

- 4-5 мм, 0.16 см, 250 А, 25 В, 680 м/ч, 14 ед/мин;

- более 0.6 см, 1.6 мм, 300 А, 30 В, 700 м/ч, 16 ед/мин.

Эти спецификации стандартизированы и адаптированы для процессов, использующих углекислый газ.

Ручной способ и сварка в камере

Полуавтоматические устройства, имеющие защитные корпуса, делятся на два типа: местные и общие. Чаще всего используется первый тип, когда защитный газ подается непосредственно из сопла в зону сварки. Эта техника может применяться для соединения всех видов изделий, хотя результат не всегда бывает оптимальным. Боковые воздушные карманы в области сварки могут ухудшить сварочные свойства, причем чем больше объект, тем выше вероятность образования дефектов в сварных швах.

Таким образом, для крупных объектов рекомендуется использование специализированных камер с контролируемой атмосферой. Это осуществляется следующим образом:

- в полости откачивается воздух, создавая вакуум;

- затем вводится необходимый газ;

- сварка выполняется с дистанционным управлением.

Таким образом, сварочная камера создает идеальные условия для качественной сварки.

Существуют и другие методы ручной дуговой сварки с защитным газом: в специальных камерах, которые заполняются соответствующим газом, специалист выполняет всю работу в защитной скафандре с индивидуальной системой дыхания.

Эта операция сложна, требует профессиональной подготовки и навыков, но обеспечивает надежную защиту соединений, что критически важно для производства сложных деталей. При использовании электрода могут быть применены как плавящиеся, так и неплавящиеся модели в зависимости от характера работ.

Подготовка кромок и их сборка под сварку

Подготовительные мероприятия выполняются согласно общем принятым нормам для всех процессов. Схема раскроя должна соответствовать геометрическим требованиям, установленным ГОСТ или другим техническим ограничением. При механической сварке заготовки могут быть сварены полностью, не оставляя зазор между кромками. Если на кромках имеются углубления или срезы, сварка все же будет возможна, но толщина детали не должна превышать 11 мм. В целях повышения производительности автоматизированной сварки, боковые углы могут быть вырезаны без предварительного надреза.

Во время сварки идет усадка материала, что может повлиять на корректность зазора. Для предотвращения проблем рекомендуется производить изготовление модульного компонента с учетом определенного угла раскрытия краев, который изменяется в зависимости от размеров объекта.

При сварке в углекислом газе необходимо очищать всю поверхность от загрязнений и шлаков. Для снижения угрозы загрязнения, которое может происходить во время работы, поверхности обрабатываются специальными средствами. Аэрозоль на поверхность металла не требует предварительной сушки.

В последующем при сборке используются стандартные компоненты, такие как клинья, кронштейны, зажимы, сварочные пластины и так далее.

Рекомендации по технике сварки своими руками

Очень важно, чтобы сварщик следил не только за ровностью шва, но и за тем, чтобы углубление не выходило за пределы своей защитной среды. Для этого сначала необходимо включить газ, а лишь затем зажигать дугу; если сделать наоборот, существует вероятность окисления металла, что негативно отразится на качестве соединения. Завершите процесс сварки первым же способом: сначала уберите электрод, а затем через десять секунд отключайте газ. Наиболее безопасным методом является использование газовых форсунок с обеих сторон, так как это снижает риск попадания кислорода в зону сварки.

Характеристики подаваемого тока

Это один из наиболее сложных параметров при выборе режима работы. Он зависит от материала, который необходимо сварить; например, сваривая тонкие листы, следует выбирать минимальные значения. Необходимо также учитывать расположение компонентов: вертикальную сварку следует выполнять особенно осторожно, чтобы удержать дугу и избежать растекания расплавленного металла.

Скорость подачи проволоки

Это значение пропорционально предыдущему: при увеличении подачи электрода возрастает сила тока. На профессиональных устройствах данное значение можно регулировать отдельно. Это важно сделать, когда дуга издает необычные звуки. Громкий треск может указывать на необходимость снижения скорости подачи материала электрода.

С какой скоростью варить

Этот параметр оказывает прямое влияние на качество сварного шва. Если дуга движется слишком быстро, шов будет ломким и узким. Если сварщик движется медленно, шов выйдет широким и нечетким, возможно, с избыточной глубиной.

Угол наклона электрода

Угол наклона электрода по отношению к плоскости соединяемого изделия может принимать три положения:

- Отклонение в пределах 30-60°. При этом жидкий шлак накрывает расплавленный металл, перемещаясь за сварочной ванной. Этот метод хорош для вертикальных швов и использования при минимизации глубины проплавления.

- С прямым углом. Это сложная техника, которая применяется очень редко и лишь в тех случаях, когда необходимо сварить труднодоступные участки, где нельзя наклонить горелку.

- Наклон от 120 до 150°. При таком положении жидкий шлак оттесняется назад, находясь позади сварочной ванны. Этот метод обеспечивает глубокое проплавление металла.

Инструкция по сварке разными способами

Существуют два основных метода сварки:

- Встык. Перед началом сварки необходимо точно подогнать детали так, чтобы между ними не оставалось зазоров. Этот метод используется для обеспечения высокой точности, например, при замене частей в листовом металле. В этом случае выполняется единый шов, который затем зачищается.

- Внахлест. В данной технике одна деталь накладывается на другую, что позволяет избежать точной подгонки краев. Этот метод не требует значительных навыков от сварщика в отличие от предыдущего.

Существует два вида дуговой сварки, оба из которых могут быть реализованы различными методами.

Ручной метод сваривания в камере

Когда требуется непосредственный контроль процесса, сварка выполняется в помещении, заполненном газом. Для этого специалист надевает защитный костюм с индивидуальной системой дыхания. Это довольно сложная операция, требующая высокого уровня квалификации.

С неплавящимся электродом

Инертные газы, такие как аргон и гелий, используются в качестве защитной среды, а для заполнения шва может использоваться проволока, изготовленная из того же материала, что и заготовка. Подача проволоки может осуществляться вручную или через автоматические устройства.

С плавящимся электродом

В этом случае проволока или металл должны соответствовать химическому составу соединяемого материала. Они расплавляются для формирования прочного, однородного шва. Данный метод достигает глубокого проплавления с маленькой сварочной ванной, что существенно позволяет улучшить производительность сварочных работ.

Импульсно-дуговая сварка

В этом методе вспомогательные импульсные токи накладываются на основной ток. Это позволяет достичь большей стабильности дуги, а металл получает одинаковое качество на всем протяжении шва.

Использование трехфазной дуги

При данном методе электрический разряд происходит между тремя электродами, расположенными близко друг к другу. Это позволяет тепловой энергии воздействовать на поверхность плавления. Каждая из трех дуг имеет различное время горения, что регулируется чередованием фаз дуги.

При принудительном формировании шва

Существуют специальные устройства, которые фиксируют сварочную ванну в необходимом положении. Это необходимо для достижения качественного соединения деталей. К таким устройствам относятся вращающиеся диски или медные скользящие контакты, которые также имеют встроенное водяное охлаждение.

С дугой, управляемой магнитным полем

Это новая методика, при которой горение дуги контролируется напряжением вокруг сварочной ванны. В процессе сварки формируются участки с плотными и разреженными линиями индукции, позволяя электрическому разряду отклоняться между ними.

С вольфрамовым электродом

Это наиболее распространенный тип нерасходуемого электродного материала, который подходит для сварки большинства металлов, включая титан, бронзу и золото.

Преимуществом такого подхода является возможность произвольного выбора пространственного положения и режима сварки.

Рекомендации для разных типов металлов и сплавов на их основе

Выбор защитной газовой среды зависит от типа свариваемого материала. Правильное сочетание газов может значительно улучшить качество сварных соединений, минимизируя дефекты и улучшая характеристики деталей.

Разновидности сталей

Конструкции из углеродной стали можно сваривать с использованием CO2, что обеспечивает глубокий сварной шов и высокую скорость работы. Альтернативой является смесь аргона и CO2, которая защищает от брызг и деформации. При сварке нержавеющей стали лучше использовать смеси He, Ar и CO2. Они обеспечивают тонкий сварной шов без окисления и подгорания. Сплавные компоненты, в свою очередь, лучше защищаются смесью Ar и CO2, что придает прочность и высокую стойкость дуги. Небольшое содержание углекислого газа может приводить к образованию брызг на краях шва.

Медь и ее производные

Для работы с медью лучше всего подходит аргон, который уменьшает текучесть металла, но лишь для тонких листов толщиной до 3 мм. Азот часто используется для защиты корней шва, учитывая, что он благоприятно влияет на уменьшение образования оксидных пленок.

Магний и алюминий

Чистый аргон обеспечивает хорошее качество сварки, однако применяется только для тонких заготовок до 25 мм. Смешение с гелием обеспечивает более высокий уровень тепловыделения, что улучшает слияние деталей, подлежащих сварке толщиной от 25 до 75 мм.

Реактивные и тугоплавкие стали

Для таких стальных конструкций рекомендуется использовать комбинацию Ar и 1-4% O, поскольку это создает более жидкую сварочную ванну, исключает прожоги и увеличивает скорость работы. Швы, полученные этим методом, выходят аккуратными и чистыми.

Газовая сварка может использоваться на заводах для массового производства деталей или в рамках индивидуальных заказов, выполняемая вручную, автоматически или полуавтоматически.