Технические характеристики сварочных процессов определяют их рабочие схемы, степень механизации или автоматизации, непрерывность рабочего процесса, а также предусмотренные методы защиты сварочной ванны. К таким процессам можно отнести, например, дуговую сварку с использованием флюса или в газовой среде, ручную, полуавтоматическую и автоматическую сварку, а также непрерывную или точечную сварку и другие.

Сварочные технологии: принципы, способы, классификация

Сварка представляет собой процесс, который позволяет создавать прочные неразъемные соединения между металлическими частями. Для достижения этой цели используются различные сварочные процессы, однако многие из них основываются на одном и том же принципе. Внешний источник энергии, представляющий собой тепло, давление или их комбинацию, воздействует на материалы, заставляя их формировать прочные связи на атомарном уровне.

Сварочные процессуальные методы различаются друг от друга в зависимости от способа влияния на материалы, типа кислородной защиты, подходов к управлению процессом, а также составных материалов и других факторов. Каждый из представленных методов соответствует конкретным целям, которые решаются в промышленности, строительстве и быту. Наша статья поможет вам лучше понять доступные методы сварки и их особенности.

Принципы сварочных технологий

Современные технологии сварки основаны на использовании крайне высоких температур. Например, дуговая сварка позволяет создать прочную связь между металлическими элементами, что делает сварной шов таким же крепким, как основной материал изделия.

В итоге формируется непрерывная структура, основанная на связи на молекулярном уровне.

Электросварка сегодня считается одним из самых надежных способов соединения деталей, так как в данном процессе элементы свариваются при высоких температурах.

Принцип действия большинства современных сварочных аппаратов заключается в создании электрической дуги, которая нагревает небольшой участок металла до температуры, при которой он начинает плавиться.

Для установки дуги необходимо, чтобы металл детали и токопроводящий электрод сталкивались между собой, а также взаимодействовали с металлическим стержнем и защитным материалом, при этом их заряды должны различаться.

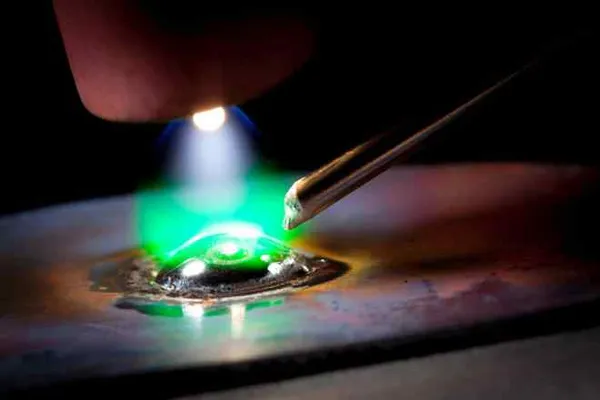

В месте, где дуга образуется, металл заготовки начинает плавиться. Параллельно с этим электрод также плавится, и его частички попадают в зону, которую мастер именует сварочной ванной.

В этом процессе защитный слой электрода разрушается, что приводит к образованию газов, которые защищают сварочную ванну от контакта с воздухом. Расплавленный шлак покрывает горячий металл, благодаря чему поддерживается требуемая температура. Важно понимать, что нельзя проводить сварку без наличия шлака на поверхности сварочной ванны.

Шов формируется в процессе перемещения ванны, когда сварщик сдвигает электрод. Однако крайне важно, чтобы присадочный металл двигался с нужной скоростью и под определенным углом к поверхности заготовки. Эти параметры, а также характеристики тока индивидуально выбираются в зависимости от типа соединения.

Сварка может выполняться как постоянным, так и переменным током. Для применения постоянного тока используются инверторы, тогда как для переменного требуется трансформатор, что представляет собой гораздо более сложный процесс. Это связано с тем, что при использовании переменного тока дуга «скачет», а само оборудование более массивно и тяжело.

Дуга и трансформатор создают громкие звуки и могут перегружать электрическую сеть, что приводит к перепадам напряжения. Эти колебания могут быть опасны для работы бытовых электроприборов.

Наиболее распространенные инверторы работают от 220 В и имеют гораздо меньшие размеры чем трансформаторы, их вес колеблется от 3 до 8 кг. Они работают тише и практически не влияют на напряжение в сети. Дуга, созданная постоянным током, не «прыгает», что существенно упрощает выполнение сварочных работ. Учитывая все вышеперечисленные преимущества, специалисты настоятельно рекомендуют обучаться техникам сварки с использованием инверторных аппаратов.

Способы сварки

Существует множество различных методов сварки. Важно, чтобы мастер знал об их существовании и имел общее представление о различных подходах, чтобы избежать ошибок при выборе необходимого оборудования, расходных материалов и режимов работы. Это позволит создавать качественные, эстетически привлекательные и надежные швы. Каждый метод имеет как свои плюсы, так и минусы, а также различные специфические требования к применению.

Существует несколько методов сварки, которые основываются на использовании тепла, давления или на комбинировании этих двух подходов. Поэтому все известные методы сварки можно условно поделить на две группы: сварка плавлением и сварка давлением.

В процессе сварки образуются прочные, неразрывные связи между атомами металла. Поэтому на первом этапе работы следует поместить детали максимально близко друг к другу.

Однако этого недостаточно для достижения взаимопроникновения атомов, поскольку температура обрабатываемых деталей является нормальной. Сварочным процессам препятствуют твердость металла и отсутствие полного контакта между поверхностями, даже если качественная обработка осуществлялась на этапе подготовки.

К тому же, примеси, окислы и жирные пленки остаются на поверхности материала, и это также мешает образованию прочного сварного шва.

Прочный физический контакт может быть достигнут как за счет приложения высоких давлений, так и путем оплавления краев деталей. В обоих этих процессах зазор между частями убирается, позволяя им образовать единое целое.

В процессе сварки могут быть использованы как плавящиеся, так и неплавящиеся электроды. Выбор конкретного типа зависит от особостей сварочного процесса. Важно отметить, что каждый метод сварки требует специального оборудования для своей реализации.

Что это такое?

История сварки увлекательна и захватывающая, напоминает сюжет романтического произведения. Можно даже предположить, что сварка возникла практически одновременно с появлением цивилизации. Первые кузнецы освоили практику сварки металлов с помощью давления. Однако, естественно, на протяжении столетий сварка развивалась и совершенствовалась. Мастера сварки и пайки металлов играли ключевую роль в повседневной жизни до конца XIX века, а в некоторых регионах техника сварки активно использовалась и в середине XX века.

Развитие науки и техники спровоцировало появление множества новых видов сварки, которые ранее существовали лишь в мечтах специалистов. На ранних стадиях сварка выполнялась с использованием электрического тока, позже начали использовать различные газовые а также модифицированные электрические процессы, плазменную и ультразвуковую сварку. Арсенал инструментов сварщика расширился за счет взрывных технологий и процессов высокого давления, а позднее появились ультразвуковые и водонапорные методы, лазерные установки и роботизированные системы. Однако главная суть процесса осталась неизменной на протяжении 5000 лет — она включает в себя соединение двух или более металлических или металлических сплавов, что требует высокого уровня качества соединений.

Виды

Одним из известных методов сварки, даже для неспециалистов, является автогенная сварка. Принцип этого процесса довольно прост: при сгорании газа создается чрезвычайно горячее пламя, температура которого превышает 3000 градусов Цельсия. Ни один из применяемых в быту металлов или сплавов не сможет выдержать такого сильного нагрева. Таким образом, можно утверждать, что оксиацетиленовая сварка является универсальным методом.

Наиболее сложным компонентом оборудования для оксиацетиленовой сварки является специальная горелка. Промышленное оборудование подобного типа может работать с различными газами. Тем не менее, в большинстве случаев все же предпочитаются проверенные комбинации газов, такие как ацетилен и пропан-бутан, которые отлично зарекомендовали себя для сварки большинства конструкций и изделий.

Следует особо подчеркнуть, что, несмотря на свою доступность и относительную простоту, оксиацетиленовая сварка может выполняться только следуя строго установленным процедурам — любое отступление от них приведет к снижению качества работы.

Обсуждая преимущества и недостатки ацетиленовой сварки, важно выделить следующие моменты:

- автономность от электросетей и электрооборудования (хотя в некоторых случаях без электричества все же не обойтись, например, при выполнении сложных или высокоточных задач);

- возможность изменять степень нагрева сварочной ванны только лишь за счет изменения положения горелки;

- простота профилактики прожогов благодаря той же маневренности;

- мобильность оборудования;

- возможность взрывопожароопасности и токсичности газа;

- относительно низкая производительность процесса;

- обширная площадь нагрева (большое количество энергии расходуется нежелательно, и ненужный нагрев металла негативно сказывается на его свойствах);

- необходимость высокой квалификации исполнителя;

- низкая эффективность для крупносерийного производства.

Орбитальная сварка занимает весомое место в классификации методов сварки. Однако она не выполняется на орбитальных станциях. Этот подход предполагает использование электрической дуги, которая вращается вокруг свариваемой трубы. Данная техника считается технически сложной, и ее освоение требует высококвалифицированных специалистов. Преимущество этого метода заключается в том, что можно достигнуть очень надежного и безопасного сварного шва, независимо от размера или сечения соединяемых деталей.

Все орбитальные сварочные установки являются полностью автоматизированными и включают в себя следующие компоненты:

- особо тугоплавкие электроды из вольфрама;

- система фиксации («голова») на трубе;

- устройство для подачи защитного газа;

- управляющая электронная система.

Хотя орбитальная сварка интересна как подход, ее отличие заключается не в использовании специфического оборудования (применяется то, что в данный момент удобно), а в художественной ценности результирующих конструкций. Сварщик-художник предъявляет высокие требования к прочности и эстетике швов. Художественные методы сварки применяются для создания оформления:

- калиток;

- заборов;

- ворот;

- декоративных элементов;

- предметов интерьера;

- фасадных конструкций и других изделий.

Индукционная сварка все чаще используется в строительстве трубопроводов. С технической точки зрения это также электросварка, но с примечательной особенностью — для ее реализации требуются токи высокой частоты. Этот метод позволяет работать с широким ассортиментом легированных сталей. При этом потребление энергии значительно ниже при равном объеме применяемого материала. Тем не менее, поверхностное распространение электрического тока может негативно влиять на конечный результат. Наиболее распространены кабели контактных токов.

Термические классы

Дуговая

Этот тип сварочной технологии часто применяется на строительных площадках и в промышленных условиях. Электрический разряд в процессе дуговой сварки нагревается до таких температур, которые недоступны даже самым качественным газовым горелкам. Дуга создает сварочную ванну, которая затем застывает, формируя сварной шов. Но за этой кажущейся простотой скрывается необходимость тщательной работы, и ошибки сварщика могут привести к крайне нежелательным последствиям.

Дуговая сварка может иметь различные формы:

- ручно выполняемая;

- частично автоматизированная;

- полностью автоматизированная (чем выше степень автоматизации, тем больше предъявляемые требования к квалификации исполнителей и качеству используемого оборудования).

Газовая

Существует несколько методов сварки с использованием горючих газов. Варианты сварки горелкой с порошковой проволокой действительно многообразны, но все они, независимо от использующегося газа и задач, опережают дуговую сварку по уровням мобильности и гибкости. Работы могут выполняться практически в любом месте, где есть возможность установить газовые баллоны и шланги. Однако даже самая распространенная комбинация ацетилена и кислорода будет дороже электричества, а другие газы обойдутся еще дороже.

Следует отметить, что газовая сварка оказывается более эффективной по сравнению с дуговой лишь в ряде случаев:

- для медных;

- свинцовых;

- чугунных;

- латунных производственных изделий.

Какие бывают виды сварочных работ

Каждый из видов сварки, используемых в металлургической, производственной, сборочной и ремонтной отраслях, призван решать различные задачи. Сварка применима для создания неразъемных соединений между металлическими компонентами, устранения дефектов деталей, восстановления металлических поверхностей и многих других целей. Стоимость сварочных работ во многом зависит от квалификации исполнителя, так как именно от точности, аккуратности и качества выполненной работы зависит надежность, долговечность и безопасность соединений.

Процесс сварки представляет собой формирование сварного шва в металле под воздействием высокой температуры. Сварной шов создается в плоскости поперечного сечения, где детали нагреваются до температуры плавления и соединяются вместе, образуя единое целое. Это один из самых надежных методов соединения. Существует два фундаментальных процесса сварки: плавлением и давлением. В первом случае используются различные оборудования: газовые, дуговые, лучевые, лазерные и тепловые технологии. Второй метод придется использовать ультразвуковое и газовое оборудование, работающие под давлением. Сварка плавлением является наиболее распространенной и применяемой. Сварка охватывает не только примитивные соединения деталей, но также включает в себя создание сложных конструкций. Все процессы должны соответствовать стандартам качества. Во время производственных операций, связанные с проведением сварочных работ, необходимо соблюдать нормы безопасности. После завершения сварки и сборки сварных соединений производится дополнительная механическая обработка, что может включать шлифовку и при необходимости окраску.

Виды сварочных работ

- ручная;

- полуавтоматическая;

- автоматическая.

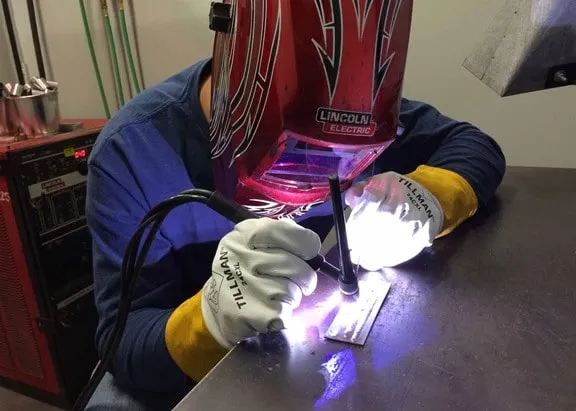

В ручной сварке используется процесс, при котором электроды нагреваются за счет тепла свариваемых элементов. Это именно тот вид работы, который непосредственно зависит от квалификации и мастерства сварщика. Ручная сварка может применяться для соединения деталей в труднодоступных местах и для создания швов, которые невозможно выполнить с применением машин.

При полуавтоматической сварке проволока автоматически подается в зону сварки с установленной скоростью, а обрабатываемая область защищается защитным или активным газом, что непосредственно улучшает защиту металла. Эта сварка отличается большей точностью и качеством, а также выполняется быстрее.

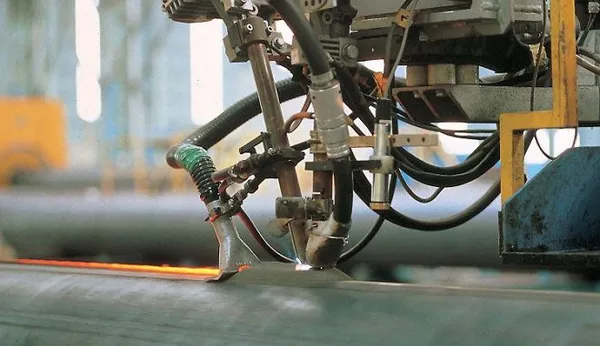

Автоматическая сварка чаще всего встречается на производственных линиях. Она может выполнять задачи механизированно или даже при помощи роботов, что гарантирует постоянное горение дуги и обеспечивает максимальную прямолинейность, точность и прочность сварного шва.

Что относится к сварочным работам

Инструменты и оборудование, используемые для сварочных работ, обладают значительным разнообразием.

Дуговая сварка

Данный вид сварки является одним из наиболее простых и распространенных. Для его осуществления используются электроды, между которыми генерируется электрическая дуга, которая служит источником тепла, необходимого для плавления металла. Дуга представляет собой электрический разряд, происходящий в газообразной среде.

Дуговая сварка является универсальной процедурой, которую можно применять для соединения практически любого металла. Выполнение сварочных работ возможно даже в самых ограниченных пространствах. Для условий окружающей среды нет строгих требований: данный метод можно использовать и в неблагоприятных условиях.

К недостаткам относится низкая мощность процесса и некоторые технические трудности, возникшие в процессе зажигания. В частности, могут возникнуть проблемы с налипанием электрода во время попытки зажечь дугу. Кроме того, дуговая сварка может быть вредна для здоровья сварщиков, так как происходят испарения от корпуса электрода. Для успешного выполнения данного процесса требуется опыт и навыки. Обычно новички не могут успешно выполнить эту задачу без предварительного обучения.

Современное оборудование помогает снизить риски и устранять недостатки процесса. Для дуговой сварки требуются трансформаторы или инверторы.

Выбор электрода должен соответствовать используемому металлу и его диаметру. Чтобы обеспечить надежное соединение, желательно, чтобы металлы детали и электрода имели схожие свойства.

Дуга зажигается либо путем касания, либо методом прокалывания. Затем нужно удостовериться, что она горит равномерно, для чего электрод держат на постоянном расстоянии порядка 2 мм от металлической поверхности. Когда дуга уже в норме, электроды следует медленно опускать. Однако важно не подносить электрод слишком близко к металлу, чтобы избежать прилипаний.

Газовая сварка

В данном методе края соединяемых деталей нагреваются до температуры плавления с помощью газовой горелки. Этот вид сварки считается относительно простым, так как не требует серьезного оборудования или затратных расходных материалов и отличается низким потреблением энергии.

К недостаткам газовой сварки можно отнести низкую скорость нагрева металла. В случае работы с толстостенными изделиями эта скорость замедляется еще сильнее, исходя из этого данный метод следует применять для соединения листового металла толщиной не более 6 мм. Еще одним из недостатков является риск деформации. Тем не менее, газовой сваркой можно соединять практически все виды металлов.

В данном процессе электроды не требуются. Вместо этого используются присадочные проволоки. При нагреве в материале формируется сварочная ванна, защищенная от окисления газообразной средой. В большинстве случаев для сварки применяется смесь ацетилена и кислорода, в то время как для металлов с низкой температурой плавления удобно использовать пропан или метан.

Аргоновая сварка

Для осуществления аргоновой сварки используются электроды, выполненные из вольфрама, графита или угля. Также нужен защитный газ, таким как аргон, азот и гелий. В зависимости от свариваемого металла могут применяться также газовые смеси. Для данного процесса возможно использование как переменного, так и постоянного тока.

Хотя это не самый производительный метод сварки, он обеспечивает высокое качество шва. Процесс является трудоемким и требует значительного опыта, а также внимания к деталям. Аргонодуговая сварка применяется, когда необходимы усиленные швы, которые способны выдерживать высокие нагрузки. Данный метод эффективно используются для сварки газопроводов, резервуаров для пищевых продуктов, сосудов под давлением и других ответственных конструкций.

Механические виды сварки

В механическом методе соединение достигается исключительно за счет механического воздействия на детали. Этот способ позволяет эффективно сваривать несоответствующие металлы и соединять неметаллические материалы с металлическими.

К таким процессам можно отнести ультразвуковую сварку, холодную сварку, сварку взрывом и ряд других. При сварке взрывом используются и передаются энергии взрыва через стык. В ходе ультразвуковой сварки в материал вводятся ультразвуковые колебания, обеспечивающие получение пластической деформации. При холодной сварке детали охлаждаются, после чего подвергаются механической обработке.

Термомеханические и механические процессы чаще всего применяются в промышленности, поскольку возможность их применения в быту ограничена повышенной стоимостью и спецификой необходимого оборудования.

Упорядоченная последовательность действий во время сварки

Знание технологии сварки — это лишь часть успеха, крайне важно понимать, что отражено в документации на оборудование, а также с какими элементами состоит сам процесс сварки.

Это особенно касается работы опытных мастеров, трудящихся в массовой промышленности. В случае выполнения работы на дому подобные знания не являются критическими, но все равно могут оказаться полезными.

Высвечиваются шаги подготовки к стандартному процессу сварки:

- Создание схемы.

- Разработка технологической карты.

- Подготовка рабочего места и металлопродукции.

- Непосредственный процесс сварки.

- Очистка сварочных элементов.

- Проверка качества конечного результата.

Процесс подготовки включает в себя все вышеперечисленные шаги. Описание производственных процессов составляется на основе схем, содержащих информацию о концевом продукте. Схема формируется в соответствии со стандартами, с учетом качества результата и экономической эффективности производственной процедуры.

Технологическая карта

Производственный процесс документируется на специальных бланках, известные как «технологическая карта».

Она используется для описания рабочих процессов. Если на производстве задействуется целая линия продукции или масштабные производственные работы, данный документ должен быть крайне детализированным и описывать все важные нюансы.

В технологии записи фиксируются используемые при изготовлении материалы, способ сварки, используемые для соединений, инверторы, задействованные при сваривании, материалы для присадок, а также силовые и газовые линии и минералы, применяемые в сварке.

Предполагается указать последовательность соединений, размер элементов и другие детали.

Документ содержит информацию о качестве электрических проводников, их размерах, скорости подачи и сварки, слоистости соединений, наиболее предпочтительных настройках инвертора и происхождении используемых материалов.

Перед сварочными работами все детали подготовляются, очищая их от ржавчины и загрязнений. Для удаления поверхностного масла подойдут специальные растворители. Если деталь имеет заметные повреждения или трещины, ее нельзя использовать.

По завершении сварочных работ шов проверяют. Этот аспект подробно освещен в других статьях, но здесь мы отметим основные методы проверки.

Во-первых, мастер может визуально оценить наличие неровностей на сварном шве. Для этого могут применяться дополнительные методы проверки, такие как магнитные, радиационные или ультразвуковые тестирования.

Стоит заметить, что не каждая неровность считается недопустимой. В некоторых случаях может составляться перечень допустимых отклонений, если они не оказывают влияния на конечный продукт.

Проверку может производить как сам мастер, так и человек, знакомый с этой процедурой. Его данные должны быть зафиксированы в соответствующих документах, и он несет ответственность за проверку работ и конечного результата.

Вывод

В данной статье были раскрыты ключевые аспекты сварочного процесса. Теоретические знания о сварке сами по себе не могут охватить все процессуальные детали в работе сварщика.

Поэтому, ознакомившись с материалами, принимайтесь за практические занятия и тестируйте методы, которые окажутся наиболее удобными и эффективными для вас. Желаем удачи в ваших сварочных начинаниях!

Я профессиональный сварщик 6-го разряда с более чем 15-летним опытом работы (не включая обучение). Регулярно читаю и комментирую статьи, а также готов ответить на ваши вопросы! Не стесняйтесь спрашивать!