Способ сварки определяется диаметром проволоки и сварочным током, а сам процесс сварки формируется на основе диаметров проволоки, сварочного тока и скорости сварки, что напрямую влияет на качество и характер получаемых швов.

14 основных параметров для правильного выбора режима сварки

Для достижения высококачественного сварного шва и прочного соединения крайне важно осознавать значимость всех параметров, влияющих на процесс сварки, а также правильно выбирать и контролировать их в ходе работы. В данной статье вы получите исчерпывающую информацию о ключевых критериях процессов сварки и характеристиках каждого из них.

Основные параметры процесса сварки являются основополагающими для оценки как энергетических, так и механических аспектов, которые имеют значение для успешного выполнения работы:

- сила, вид и полярность электрического тока;

- напряжение на сварочной дуге;

- количественное и качественное описание штучного электрода;

- метод перемещения электрода;

- количество проходов при сварке.

Каждый из этих критически важных параметров следует рассмотреть и проанализировать более досконально.

Величина тока

Основополагающие параметры ручной дуговой сварки начинаются с величины электрического тока, который применяется в сварочной дуге. Этот параметр непосредственно влияет не только на скорость движения дуги, но также и на глубину ее проникновения в основной металл, а также на общее качество конечного сварного шва.

Величина сварочного тока определяется в зависимости от фактического диаметра используемого электрода, который пропорционален толщине свариваемых объектов. Также важным аспектом является пространственное положение электрода, его вид (состав) и полярность тока.

Если ток выставлен на слишком низкое значение, это может привести к тому, что провар не будет гарантирован, что, в свою очередь, может оставить трещины и дефекты. Слишком высокий ток, напротив, может вызвать разбрызгивание расплавленного материала, что делает сварной шов недоступным для качественного соединения.

Род и полярность тока

При выборе метода ручной дуговой сварки крайне важно учитывать тип и полярность электрического тока. Даже одинаковая сила тока с различной полярностью может привести к значительным различиям в качестве сварного шва.

Дуговая сварка обычно осуществляется с использованием постоянного тока, в то время как применение переменного тока, как правило, приводит к сварным швам неприемлемого качества.

На прямой полярности

Прямая полярность подразумевает, что электрод подключен к «минусу», в то время как свариваемые кромки подсоединены к «плюсу».

Этот метод позволяет производить сварку на больших толщины металла, потому что именно такое направление полярности приводит к повышенному нагреву заготовок (которые нагреваются сильнее, чем сам электрод). При этом остальные параметры сварки остаются без изменения.

На обратной полярности

При обратной полярности электрод подключается к «плюсу», в то время как свариваемые кромки — к «минусу».

Этот подход представлен как более выгодный для сварки тонких материалов, поскольку он снижает вероятность образования прожигов благодаря меньшему выделению тепловой энергии.

Напряжение дуги

Рассматривая параметры сварки, нельзя обойти стороной напряжение дуги, значение которого обычно варьируется от 18 до 45 вольт.

Ключевым аспектом, связанным с напряжением, является длина дуги. Укороченная дуга требует меньшего напряжения (U) и, следовательно, вводит меньшее количество тепла в основной металл.

Это приводит к увеличению объема сварочной ванны, но с недостаточной глубиной проплавления, что создает ризик недостаточного прогрева материала.

При фиксированной воде короткой дуги напряжение сохраняется в диапазоне до 20 В — это значение можно считать универсальным для большинства сварочных процессов.

Тип и марка электрода

При производстве сварки важно учитывать не только параметры, но и качество используемого электрода.

Это включает в себя выбор химического состава стержня и его покрытия. Плавление основного и присадочного металлов порождает множество химических реакций, в ходе которых образующиеся соединения кристаллизуются в самом сварном шве.

Дополнительные параметры

Условия сварки часто определяются на основе уже упомянутых критериев. Для достижения максимального качества конечного сварного шва важно добавить к основным параметрам режимов сварки ряд дополнительных характеристик, которые могут представлять интерес для начинающих сварщиков.

Помимо упомянутых выше аспектов по электродам и сварным швам, нельзя забывать о качестве подготовки свариваемых деталей, что включает в себя удаление загрязнений и геометрическую подготовку кромок.

Траектория движения электрода

Ручная дуговая сварка различается разнообразием вариаций в движении расходуемого электрода. В процессе сварки сварщик должен контролировать движение электрода, чтобы достичь желаемого результата.

Строгое движение вперед может снизить контроль над расстоянием между стержнем и самой кромкой, что, в свою очередь, влияет на напряжение и ток в дуге. Поэтому важно, чтобы электрод двигался плавно и без резких перемещений. Таким образом, формируется валик присадочного металла, который должен иметь равномерное сечение.

Смещение поперечного сечения может привести к образованию более широкой сварочной ванны, что в свою очередь позволяет сваривать свариваемые кромки вместе. Ширина таких смещений, как правило, не превышает 4-5 раз диаметр сварочного электрода.

Комбинируя эти элементы, сварщик может использовать различные траектории, что, соответственно, влияет на уровень качества шва, принимая во внимание тип металла, его толщину и процесс дуговой сварки. На следующем рисунке показаны различные движения электрода для разных положений.

Толщина электродного покрытия

Этот параметр зачастую не учитывается при анализе ручной дуговой сварки, однако он напрямую связан с диаметром электрода и характеристиками электродного покрытия.

Толщина покрытия определяется соотношением между внешним диаметром электрода и диаметром металлического стержня. Различают несколько типов покрытия:

- тонкое: соотношение от 1:2;

- среднее: от 1:4 и более;

- толстое (иногда назыемое «качественным»): до 1:8;

- особо толстое: свыше 1:8.

Этот параметр отражает стабильность дуги, возможность изменения химического состава сварного шва и степень защиты от атмосферных воздействий.

Этот аспект контролируется не так часто, поскольку в технологии уже указаны конкретные электроды, для которых были проведены все необходимые испытания.

Вылет электрода

Хотя этот параметр обычно не связан с ручной дуговой сваркой покрытыми электродами и более механизированными процессами, он справедлив и для электрода, который соединяется с заготовкой.

Здесь важно понимать, что длина электрода сокращается по мере сварки, что, в свою очередь, влияет на электрическое сопротивление металла как элемента энергетической цепи, увеличивая нагрев электрода и вызывая изменения напряжения и силы тока.

Оптимальное качество сварки достигается, когда первая половина электрода сваривается, после чего быстро увеличивается температура, а напряжение уменьшается.

Угол наклона электрода

Эффективное управление сварочным процессом после установки расчетных параметров также включает в себя поведение электрода, а именно, его угол наклона относительно свариваемого металла. Соотношение между положением шва и электрода влияет как на глубину проплавления, так и на ширину сварной фаски.

Как подобрать сварочный ток

Значение электрического тока должно быть установлено до начала сварочных работ, поскольку другие параметры либо автоматически меняются (например, напряжение, которое «подтягивается» током), либо корректируются непосредственно «на месте» (изменение положения электрода и рабочей скорости).

Для бытовых и мелких хозяйственных работ параметры, как правило, выставляются за пределами рекомендуемых диапазонов, поэтому основное внимание нужно уделять силе тока.

Силу тока можно быстро определить по простой таблице:

| № | Металл, мм | Электрод, мм | Сила тока, А |

| 1 | до 2 | 1,6 | до 48 |

| 2 | до 3 | 2,0 | до 78 |

| 3 | до 3 | 2,5 | до 90 |

| 4 | до 4 | 3,0 | до 155 |

| 5 | до 6 | 4,0 | до 190 |

| 6 | до 8 | 5,0 | до 245 |

| 7 | до 25 | 6,0 | до 315 |

| 8 | до 60 | 8,0 | до 390 |

Если качество сварки низкое или происходит неравномерное горение дуги, стоит изменить настроенное значение — немного повысить или понизить.

В ситуациях, когда дуга трещит, неустойчива и труднозажигается, рекомендуется увеличить ток. Если же металл подвергается деформации или в сварочной ванне оказывается чрезмерное количество расплавленного металла, следует понизить значение тока. Как уже говорилось, лучше всего протестировать эти изменения на пробной детали перед началом сварки.

Основные параметры режима сварки

Режим сварки характеризует основные параметры процесса, в результате которого происходят формирование сварных соединений с конкретными характеристиками, формами и размерами. Таким образом, такими характеристиками могут являться:

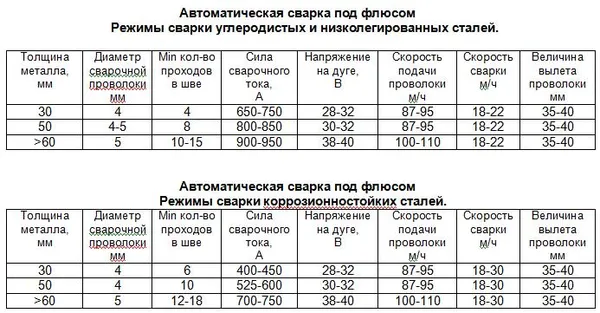

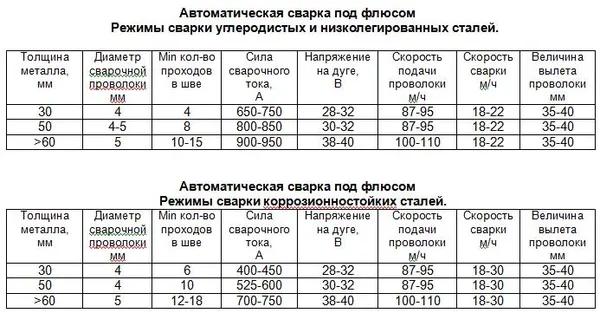

плотность тока на электроде, величина сварочного тока, скорость сварки, качество флюса и размер зерна, напряжение дуги и расход защитного газа.

Определяемое количество подведенной энергии и метод ее передачи на поверхность металла зависят от ключевых параметров процесса сварки. К ним относятся:

- сила тока, тип и полярность;

- калибр электрода;

- количество проходов;

- скорость движения по шву;

- напряжение и длина сварочной дуги.

Каждый из вышеперечисленных параметров имеет важное значение, так как качество сварного шва зависит от их правильного выбора. Коррекция любого из параметров позволяет добиться улучшения качества шва. Рассмотрим некоторые моменты подробнее.

Сила тока определяет интенсивность плавления материала, что напрямую влияет на производительность сварки. Неправильно установленные значения тока относительно диаметра электрода могут негативно сказаться на качестве сварного соединения. Если выставлен слишком маленький ток, это может привести к прерываниям в дуге, из-за чего сварной шов не получится.

Полярность тока указывает направление потока энергии между катодом и анодом, и эта характеристика определяет, будет ли использоваться постоянный или переменный ток. Для получения более глубокой проплавленности сварного шва рекомендуется использовать постоянный ток с обратной полярностью.

Для повышения прочностных характеристик сварного шва необходимо, чтобы расплавленный материал заполнил шов своевременно и равномерно.

К вторичным параметрам, имеющим значение, относятся:

- температура свариваемых деталей;

- вылет электрода;

- толщина покрытия электрода;

- форма кромок;

- качество подготовленной поверхности;

- расположение заготовок.

Отношение силы тока к толщине электрода при сварке

Выбор электрода осуществляется в зависимости от толщины свариваемого шва и специфики проводимого сварочного процесса. При этом соотношение электрод:толщина шва может быть равным 1:1. Например, электрод диаметром 3 мм подходит для шва толщиной от 3 до 4 мм. Для более сложных многослойных соединений сварка происходит поэтапно, начиная с электрода диаметра 4 мм.

Если на детальном этапе не будет выполнен расчет и будет выбран более тонкий электрод, возникает риск неполного заполнения шва, что может быть критично для прочности соединения.

При выборе электрода необходимо также учитывать силу тока, основе таблицам. Для электрода диаметром 3 мм требуемая сила тока составит от 65 до 100 А. Для вертикального шва минимальный диаметр электрода должен составлять 4 мм. Кроме того, стоит помнить о том, что для горизонтальной сварки силу тока необходимо уменьшить на 15-20% от расчетного значения.

Сварочный ток можно определить по следующей формуле:

I — сварочный ток в амперах,

d — диаметр электрода в миллиметрах.

Коэффициент K может быть выбран из таблицы, а для вертикальной сварки ток можно снизить на 10%, для наложенных швов — до 20% от установленного значения.

Выбор диаметра электрода при сварке металлов

Для выбора подходящего диаметра электрода необходимо учитывать несколько параметров: толщину свариваемого объекта, положение сварки (горизонтальное, вертикальное или воздушное), геометрию кромок и тип соединения. Таким образом, толщина металла становится наиболее важным фактором, остальные параметры служат для более детальной корректировки результатов сварки.

В таблице представлена информация о выборе необходимого диаметра электрода, исходя из технических условий:

Корневой слой рекомендуется выполнять электродами диаметром 2,5-3 мм, с предварительной обрезкой краёв. Кровельные швы чаще всего выполняются электродами диаметром 3-3,2 мм. Данные, указанные в таблице, идеально подходят для горизонтальных швов.

Основные параметры

Таблица приведенных данных для основных настроек инвертора.

Эти параметры сварочного процесса влияют на количество подводимой энергии и тепла, а также на условия его протекания. Вдобавок возможности аппарата включают изменение сварного шва как за счет повышения или понижения температуры, так и за счет изменения полярности, настройки непрерывного или импульсного режима горения, а также регулировки подводимого тепла.

Все параметры оказывают непосредственное влияние на формирование шва, и в зависимости от их регулировки можно добиться желаемого результата. Перейдем к рассмотрению каждого из параметров:

- Говоря о силе тока, стоит отметить, что диаметр электрода подразумевает плотность энергии, создаваемую движущейся дугой. Повышение этого параметра на аппарате при отсутствии изменения силы тока приведет к уменьшению сварного шва, при этом его ширина будет значительно увеличиваться. Этот фактор крайне значим для установки режима рабочего процесса.

- Полярность и тип тока. Эти параметры меняют объем выделяющейся энергии сварочным аппаратом и влияют на плотность получаемой энергии на поверхности материала. Количество тепла определяется путем оценки эффективного попадания напряжения. Установление разности напряжения связано с энергией, создаваемой на катоде и аноде. Катодное пятно по своей площади меньше анодного, за счет чего происходит увеличение формируемого шва.

- Угол наклона электрода также является важным параметром изменения ширины и глубины шва. Сменяя угол наклона электрода, возможно изменять ширину и глубину шва, не меняя при этом остальных параметров. Режим сварки в значительной степени зависит от этой характеристики; если сварка осуществляется под прямым углом, его следует задавать в направлении вперед. В этом случае металл, начинающий плавиться, смещается к передней части. Это приводит к уменьшению глубины шва без необходимости изменения других параметров. Если угол наклона превысит 90 градусов, требуется выполнение сварочных операций с наклоном назад.

Изменение глубины и ширины шва

Прочие параметры представляют собой не менее значимые аспекты, которые оказывают влияние на процесс сварки и полученные результаты. Эти параметры могут способствует существенному изменению как глубины, так и ширины швов, что в свою очередь позволяет достичь более точного результата сварки. Эти моменты следует отметить отдельно:

Влияние сварочного процесса на форму шва.

Сварочные работы в лежачем положении

В случае выполнения сварки на крыше или в лежачем положении, глубина сварного шва окажется значительно меньше, чем в других позициях.

Чтобы избежать ошибок и неточностей, следует добавить в расчетный коэффициент, который в данном случае составляет 0,8. Как и в предыдущем примере, все расчеты следует умножить на 0,8. В результате для сварки сверху потребуется на 20% больше силы тока, чем для обычной сварки снизу. Также стоит отметить, что уменьшение количества расплавленного металла может значительно ускорить процесс кристаллизации, что соответственно упрощает и ускоряет создание необходимого сварного шва.

Не нужно запоминать коэффициенты для диаметров электрода, так как они уже представлены в виде простых таблиц. Если вы изучите таблицу, то увидите, что для диаметра электрода 1 или 2 мм коэффициент равен 30, для диаметра 3 или 4 — 40, а для диаметра 5 или 6 — от 40 до 60.

Как можно заметить, игнорировать данный фактор крайне непрофессионально. Поэтому в первую очередь следует выбрать нужный диаметр электрода и тип сварки, а уже затем рассчитать необходимую силу тока для оптимальной работы в данном участке.

Скорость сварочного процесса

Метод дуговой сварки также зависит от скорости движения электрода. Этот параметр напрямую связан с толщиной используемых деталей и толщиной сварного шва. Значение скорости можно считать оптимальным лишь в том случае, когда в месте соединения расплавленный металл не соприкасается с краями арматуры, а также отсутствуют подрезы и перфорации. Сварной шов представляет собой равномерно сформированный переход без нахлестов и подрезов.

Чем выше скорость, тем меньше металла попадает в ванну, и кромки не нагреваются до необходимой температуры, что может привести к образованию недостатков в сварном шве, впоследствии приводящих к трещинам. При более низкой скорости могут возникнуть покрытия, которые затрудняют проплавление. Оптимальным считается значение, когда ширина шва вдвое больше диаметра металла шва.

Длина дуги

Еще один важный параметр, влияющий на режимы дуговой сварки, это длина дуги — расстояние между кончиком электрода и верхней кромкой свариваемого материала. В идеальных условиях это значение должно оставаться равномерным по всей длине сварного шва, но на практике это может быть сложно. Поэтому правильное выдерживание этого расстояния могут осуществить лишь опытные сварщики. Некоторые рекомендации предполагают, что для электрода диаметром 3 мм расстояние между кромками не должно превышать 3,5 мм.

Угол наклона электрода

Положение электрода по отношению к плоскости сварки напрямую влияет на ширину шва и его глубину. Оптимальное положение — это когда стержень размещается перпендикулярно к стыку заготовок. Однако на практике это довольно сложно осуществить, так как сварочный инструмент перемещается по шву. Поэтому электрод может наклоняться как вперед, так и назад.

В первом случае результатом будет широкий шов, но с меньшей глубиной проплавления, так как расплавленный металл смещается в переднюю часть сварочной ванны. Напротив, при наклоне назад расплавленный металл будет вытесняться к задней части, что позволит добиться хорошей глубины шва, но значительно уменьшит ширину.

Стоит отметить, что угол наклона свариваемых деталей оказывает аналогичное влияние на качество сварного шва. При сварке под определенным углом, если электрод смещается вниз, под металлом шва образуется более толстый слой расплавленного материала, что может увеличить ширину шва и снизить глубину проплавления. В то время как движение вверх приводит к тому, что под дугой остается меньше расплавленного металла, что значительно углубляет шов, но сужает его ширину.

Специалисты рекомендуют устанавливать детали под малым углом, не превышающим 10°. Это поможет предотвратить растекание металла вдоль шва, что гарантирует высокое качество соединения. Таким образом, можно исключить подрезы и недорезы, которые негативно сказываются на прочности.

В итоге, станция ручной дуговой сварки представляет собой набор мер, которые базируются на правильном выборе определенных параметров. Даже малейшее отклонение может привести к снижению качества соединения двух металлических деталей.

Выбор режима сварки

Процессы сварки охватывают наиболее важные физические параметры, формирующие весь процесс сварки металла и устанавливаемые на базе имеющихся исходных данных. Эти значения необходимо строго соблюдать, чтобы достичь нужного качества сварки, а также достичь заранее задуманных размеров и форм в зависимости от механической конструкции.

Влияние процесса сварки на форму сварного шва.

Во время сварки происходит несколько последовательно осуществляемых этапов, изменяющих физические характеристики металла, его формы:

- нагрев;

- расплавление;

- кристаллизация.

При точечной сварке, к примеру, образующиеся швы обычно имеют столбчатую структуру с грубой дендритностью. Такие параметры характерны для черных металлов. В то же время, алюминий и его сплавы в большинстве случаев формируют равновесную структуру в центральной зоне отлива. Эти свойства определяют, какой именно процесс сварки представляется наиболее целесообразным и эффективным в конкретной ситуации.

Характеристика основных используемых диапазонов сваривания

Сварочные процессы делятся между собой условной системой на основные и дополнительные параметры.

Таблица процедур дуговой сварки.

В таком контексте основными параметрами являются:

- Направление тока относительно полюсов.

- Напряжение сварочного тока.

- Рост мощности тока.

- Размер поперечного сечения проводника, используемого в процессе.

- Скорость обработки.

- Показатели колебательных движений электрода.

Дополнительные параметры, характеризующие режим сварки, могут включать:

- исходную температуру металла;

- химический состав покрытия проводника;

- расположение проводника: вертикальное или наклонное;

- расположение самого сварного изделия.

Описание влияния основных параметров сваривания

Теперь, углубившись в режимы аргонодуговой сварки, необходимо понять и оценить, как каждый из параметров влияет на процесс сварки и конечный результат. Мы кратко опишем влияние каждого фактора на процесс сварки и результаты.

При выполнении сварки алюминиевых стержней с использованием неплавящегося электрода в среде аргона.

Увеличение сварочного тока ведет к более глубокой проплавленности металла, что в свою очередь изменяет количество тепла, подводимого по длине сварного шва, а также незначительно вариативность давления в верхних слоях самой сварочной ванны. Характер тока и его направление существенно влияют на форму шва и его габариты.

При сварке постоянным током с обратной поляризацией глубина проплавления шва возрастает на 40-50% по сравнению с осуществлением процедур постоянным током с прямой поляризацией. Однако, в случае применения переменного тока, данный показатель окажется на 15-20 % меньше.

Выбор электрода также зависит от толщины свариваемого материала. Диаметр проводника также зависит от его положения во время сварки и от толщины основного металла. Ширина сварного шва и глубина проплавления определяются значением напряжения. На силу тока также влияют сечение и длина электрода как основные параметры.

Следует помнить, что выделяемое количество тепла в изделии во время сварочного процесса зависит от полярности и типа тока.

Ширина и глубина сварного шва могут изменяться путем изменения угла наклона электрода.

Вместо заключения

В приведенном тексте мы охватили лишь некоторые из наиболее значимых параметров и условий, касающихся газовой сварки, которые необходимо поддерживать для успешной сварки металлов. Эти знания помогут вам выбрать подходящий процесс сварки для специфических задач.