Для большинства деталей это процесс «полного цикла», который минимизирует производственные затраты. Системы ЧПУ превосходно демонстрируют свою надежность, поскольку могут работать годами без перерыва. Кроме того, такая автоматизация обладает гибкостью, предлагая множество функциональных возможностей для различных производственных операций.

Что такое станки с ЧПУ, и какие технологические операции они выполняют

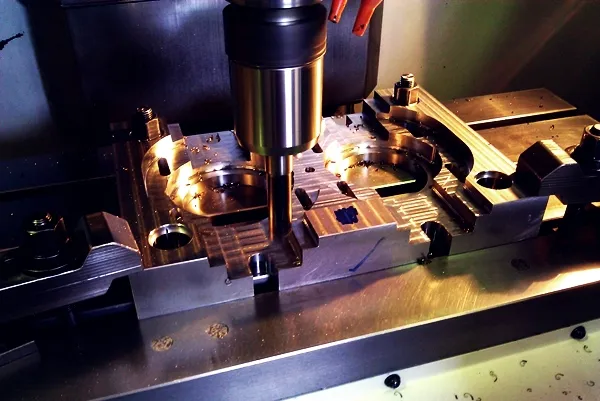

Станки с числовым программным управлением, известные как ЧПУ, представляют собой устройства, работающие под управлением специализированного программного обеспечения, позволяя выполнять разнообразные технологические операции с высокой точностью. Вопросы о целесообразности их приобретения в производственной среде, а также о процессе их проектирования и программирования решают многие инженеры и руководители. В данной статье мы рассмотрим не только основные функции станков с ЧПУ, но и их классификацию, конструктивные особенности, а также основные параметры, влияющие на эффективность их работы.

- Целесообразность применения

- Классификация станков ЧПУ, их характеристика и обозначения

- Технологические группы

- Степень автоматизации

- Основные параметры станков ЧПУ

- Принцип программирования

- Станки фрезерные с ЧПУ

- Конструктивные особенности фрезерного станка с ЧПУ

- Станки токарные с ЧПУ

- Классификация токарных станков с ЧПУ по виду выполняемых работ

- Конструктивные характеристики

- Многоцелевые станки (обрабатывающие центры)

- Конструктивные особенности

- Проблемы

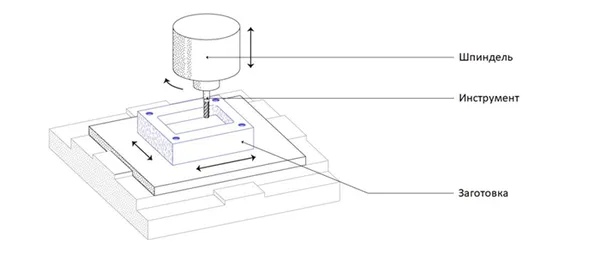

Числовое программное управление, или ЧПУ, представляет собой электронную систему, предназначенную для управления работой исполнительных механизмов разнообразных станков, таких как ползун, шпиндель и поворотный стол. Эта система управляет перемещением заготовок по заданной траектории, которую определяет управляющая программа (УП) станка.

Управляющая программа состоит из серии команд на языке G- и M-кодов, который используется для программирования систем ЧПУ. УП сохраняется в памяти системы, что позволяет оператору, имеющему соответствующую квалификацию, в любое время изменить, скопировать или создать новую программу из существующих блоков.

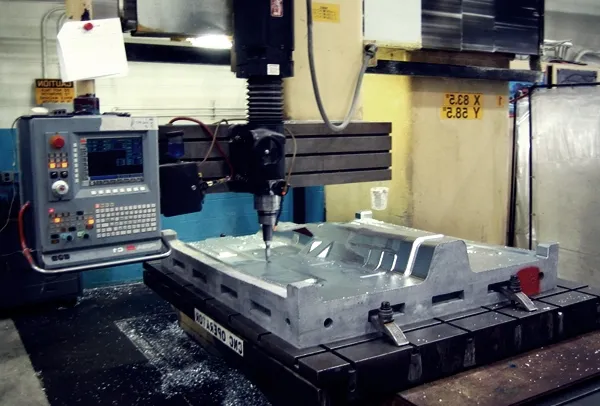

Станки с ЧПУ находят широкое применение практически во всех отраслях промышленности. Они используются для производства тонких деревянных панелей и мебели, изготовления рекламной продукции, создания моделей и игрушек. Однако наиболее распространены они в сфере металлообработки, где их возможности наиболее востребованы.

Преимущества станков с ЧПУ впечатляют: их высокая производительность позволяет одному станку с ЧПУ заменить 5-6 традиционных станков. Управление такими станками сводится к настройке при помощи программы, что значительно снижает потребность в опытных токарях и фрезеровщиках. Однако стоит отметить, что из-за своей высокой стоимости экономить на станках с ЧПУ нецелесообразно.

Целесообразность применения

В каких производственных условиях наиболее оправдано использование станков с ЧПУ? Рассмотрим несколько ключевых факторов.

- Стоимость единицы детали довольно велика (например, валики и лопатки турбин, авиационные комплектующие, детали медицинского оборудования), что увеличивает риск финансовых потерь из-за недочетов и ошибок при производстве. В этом случае использование станка с ЧПУ может существенно снизить вероятность возникновения производственного брака, что становится важным критерием для принятия решения о покупке.

- Изделия производятся серийно, в большинстве своем — партиями. Автоматизация процессов значительно ускоряет выполнение задач, обеспечивает однородность и высокое качество выпускаемой продукции.

- Изделие имеет сложную поверхность, для обработки которой требуется выполнение множества технологических операций и переходов. Станки с ЧПУ прекрасно справляются с такими задачами благодаря своей программируемости и высокой точности.

- В процессе проектирования детали возможны небольшие структурные изменения. При этом на станке с ЧПУ можно вносить коррективы в управляющую программу прямо с пульта оператора, что делает производственный процесс более гибким и адаптивным.

- Ограничения по допускам зависят от класса точности, что особенно важно для сложных деталей. Станки с ЧПУ обычно обеспечивают допуски в пределах 3 мкм, что позволяет производить компоненты с высокой степенью точности.

Классификация станков ЧПУ, их характеристика и обозначения

Станки ЧПУ имеют буквенно-цифровые обозначения, которые помогают определить их местоположение в общем формате классификации. Зная, какой символ или цифра соответствует определенному параметру, можно понять уровень автоматизации, класс точности и назначение станка.

Технологические группы

Для классификации станков по основным функциям их используют несколько технологических групп, таких как:

- Фрезерные и сверлильно-расточные группы — современные фрезерные станки имеют универсальные функции, позволяющие не только фрезеровать, но и сверлить, зенкеровать, что делает границы между этими группами довольно условными.

- Токарные станки — для обработки внешней и внутренней поверхности заготовок.

- Шлифовальные станки — предназначенные для окончательной обработки поверхностей, удаления неровностей и шероховатостей.

- Зубообрабатывающие станки — они используются для формирования необходимой геометрии зубчатых передач и других каких-либо элементов.

- Многоцелевые станки или обрабатывающие центры — устройствами с возможностью выполнения различных операций на одной платформе.

Каждой группе присваивается номер, чтобы было легче ориентироваться в классификации. Например, токарные станки имеют номер 1, фрезерные — номер 6, сверлильные — номер 2, а остальные станки могут обозначаться номером 9. Первоначальная цифра маркировки непосредственно указывает на технологическую группу устройства.

Степень автоматизации

Степени автоматизации систем управления ЧПУ классифицируются по нескольким параметрам, ключевыми из которых являются:

- Назначение станка. Можно выделить позиционные, литературные, непрерывные и комбинированные системы управления.

- Метод загрузки программы. Программное обеспечение может поступать в систему через диск, флеш-накопитель, магнитную или перфорированную ленту.

- Тип привода, например, шаговый, ступенчатый или регулируемый.

- Число одновременно управляемых координат, а также допустимые погрешности.

Степень автоматизации станции обозначается буквой F и рядом от нее цифры, что говорит о типе управления устройством.

- Ф1 – механизм с устройством цифровой индикации. В этом случае координаты движения вводятся вручную через клавиатуру поочередно.

- Ф2 – используется позиционная (для сверлильных и координатно-расточных групп) или прямая (для фрезерных, токарных и расточных) система управления.

- Ф3 – применение контурных или непрерывных систем ЧПУ, позволяющее обрабатывать сложные поверхности.

- Ф4 – имеется комбинированная система управления, сочетающая возможности контурного и позиционного управления.

- Ц – цикловое программное управление. Это наиболее простая система автоматизации, предназначенная для однотипных задач.

Обязательно следует учитывать наличие автоматической смены инструмента. Это обозначается буквами «П» (револьверная головка) и «М» (специальный барабан, держатель инструмента). В маркировках моделей станков ЧПУ для домашнего использования эта аббревиатура предшествует типу системы программного управления, U «N».

Станки с ЧПУ: что это такое?

Приступим к объяснению, что такое станок с ЧПУ и какой смысл скрывается за этой аббревиатурой. ЧПУ расшифровывается как числовое программное управление. Это компьютеризированная технология, предназначенная для автоматизации технических операций, осуществляемых с помощью станков. Управление осуществляется через специальные команды, которые обозначаются G-кодами.

Система управления ЧПУ включает в себя следующие важные элементы:

- Пульт оператора;

- Дисплей;

- Контроллер;

- ПЗУ (память долговременного хранения);

- ОЗУ (временная память программ, которые в данный момент используются).

Отвечая на вопрос, что же делает станок с ЧПУ и для чего он необходим, можно отметить, что это высоко востребованное оборудование во многих отраслях, включая машиностроение, производство мебели, пластиковых изделий и различных сувениров. Станок позволяет добиваться высокой точности, выполняя при этом задачи даже самого сложного характера. Благодаря автоматизации, риск возникновения человеческой ошибки существенно снижается. Правильная эксплуатация машины исключает вероятность производственного брака.

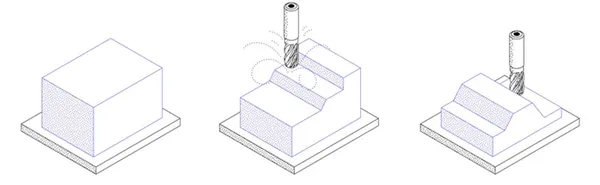

Рассмотрим процесс создания плит на примере фрезерного станка. Ранее, чтобы изготовить подобные изделия, требовались художественные навыки, ведь все заготовки приходилось обрабатывать вручную или с использованием полуавтоматического инструмента. При заказе 10 единиц изделия этот процесс из творческого превращался в рутинный. Кроме того, нюансы могут зависеть от состояния исполнителя — он мог быть не в настроении, возможно, неровно держал руку и т.д. Сегодня, используя 3D-модель, любой мастер, даже не обладающий художественным мышлением, может создать такие объекты, работая на станке с ЧПУ. Творческий замысел все еще присутствует на этапе создания 3D-модели, который, безусловно, доступен не каждому. После утверждения модели необходимо составить программу управления (УП) для станка, где точно указывается размер детали, используемый инструмент, скорость обработки, начало и конец операции. В зависимости от структуры компании, эту работу выполняет либо оператор станка, либо отдельный технолог. Задачи оператора включают установку заготовки и инструмента, запуск процессов и уменьшение зоны рабочей площадки. Необходимо следить за состоянием смазочных материалов и поддерживать чистоту рабочего места. Компетентный специалист способен обслуживать несколько станков одновременно. Оператору не обязательно быть экспертом в токарном или фрезерном оборудовании — достаточно знаний по работе с программой и понимания специфики используемых инструментов.

Виды станков

Станки с ЧПУ классифицируются на несколько групп в зависимости от их функциональных возможностей. Различные типы станков с ЧПУ зависят от способа воздействия на обрабатываемый материал:

- Фрезерные, сверлильные и расточные – используются для резки заготовок, обработки листов, сверления отверстий;

- Токарные – применяются для обработки наружных и внутренних обеих поверхностей, создания резьбы и формировать любые контуры;

- Зубообрабатывающие – предназначены для создания необходимой геометрии зубцов и других деталей;

- Шлифовальные – шлифуют и выравнивают поверхности на завершающем этапе обработки;

- Многоцелевые – имеют возможность выполнять разнообразные задачи обрабатывающих технологий;

- Электромеханические – включают в себя плазменные, лазерные и электрохимические агрегаты.

Фрезерные станки, как правило, используются в производственных процессах, где особенно важно соблюдать точные параметры. Существуют как вертикальные, так и горизонтальные шпиндели, работающие на высоких скоростях, при этом модели могут быть как компактными, так и крупногабаритными.

Лазерные станки — это общее название для оборудования, использующего лазерное излучение для обработки материалов. Различие заключается в источнике излучения и специфике его воздействия на обрабатываемые материалы. Например, линейные лазеры используют лазерные трубки с газовыми смесями, которые более уместны для обработки большинства неметаллических материалов. Для работы с металлом используйте лазеры с иттербиевыми источниками, которые обеспечивают необходимую мощность для резки и гравировки. Источники с выходным мощностью от 10 Вт могут использоваться для маркировки, в то время как более мощные агрегаты предназначены для резки изделий из листового металла. На рынке также присутствуют твердотельные диодные лазеры, хотя их применение ограничено, и они чаще используются в самодельных или хоббийных проектах.

Плазменные станки применяются для точной и аккуратной резки листового металла любой толщины.

Основные характеристики

Те, кто уже знаком с обработкой на современных станках с ЧПУ, прекрасно понимают, какие преимущества они предлагают. Эти устройства значительно увеличивают производительность и снижают затраты на обработку. Один станок с ЧПУ умеет заменить до 6 стандартных машин, продолжая неуклонно работать в течение многих лет. Чтобы изменить характер обработки, достаточно просто изменить управляющую программу. Станок быстро делает изделия согласно цифровым чертежам. Надежность, многофункциональность, гибкость настроек и высокая точность подчеркивают преимущества станков с ЧПУ, что делает их популярными на предприятиях, стремящихся увеличить объемы производимой продукции.

Часы работы: Понедельник-пятница с 10:00 до 19:00 по красноярскому времени.

CNC24.РФ — российская компания в области станкостроения.

Как новичку выбрать ЧПУ станок?

Что такое ЧПУ? Какие варианты станков с ЧПУ существуют и как они функционируют? В данном разделе мы ответим на эти вопросы, а также сравним обработку на станках с ЧПУ и другими производственными технологиями, чтобы помочь вам выбрать наилучшее решение для вашей задачи.

Обработка с ЧПУ — это технология удаления материала, где детали создаются путем удаления материала из заготовки с помощью различных режущих инструментов. Этот метод значительно отличается от аддитивного 3D-печати или литья. Процесс удаления материала имеет свои конструктивные ограничения, но и много преимуществ. Более детальное обсуждение будет представлено ниже. Обработка с ЧПУ придает высокую степень точности, позволяя изготавливать детали прямо из CAD-файла с отличными физическими свойствами. Высокая степень автоматизации делает её экономически выгодной как для индивидуального производства, так и для небольших серий. Практически любой материал может быть обработан на станках с ЧПУ, включая металлы (алюминиевые, стальные сплавы, латунь и т.д.), а также пластики, такие как ABS или нейлон. К тому же композитные материалы и дерево также могут эффективно обрабатываться. Основной процесс обработки на станках с ЧПУ можно разделить на три ключевых этапа. Сначала инженер создает CAD-модель заготовки, затем оператор заворачивает файл в G-код и настраивает станок, и, наконец, станок с ЧПУ выполняет все операции обработки. Этот процесс безусловно требует внимательного контроля за функциями выполнения.

Краткая история ЧПУ станков

- Самым ранним известным примером механически обработанного изделия является чаша, обнаруженная в Италии. Она была изготовлена с помощью токарного станка в 700 г. до н.э.

- Попытки автоматизации процессов механической обработки начались еще в 18 веке, когда станки работали на паровой тяге и обладали чисто механическим управлением.

- Первая программируемая машина была разработана в конце 1940-х годов. Для ее работы использовались перфокарты, позволяющие закодировать каждое движение станка.

- Внедрение компьютеров в 1950-60-х годах значительно преобразило механообрабатывающую промышленность, открыв новые возможности.

- На сегодняшний день станки с ЧПУ представляют собой высокотехнологичные роботизированные системы с многоосевым управлением и возможностью автоматической смены инструмента, предоставляя широкий спектр функций.

В этом руководстве мы сосредоточимся на станках, осуществляющих механическую обработку с использованием режущих инструментов, так как они являются наиболее распространенными и имеют широкое применение. При этом стоит отметить, что существуют еще и другие типы станков с ЧПУ, такие как лазерные, плазменные и станки для электроэрозионной обработки.

3-х осевые станки с ЧПУ

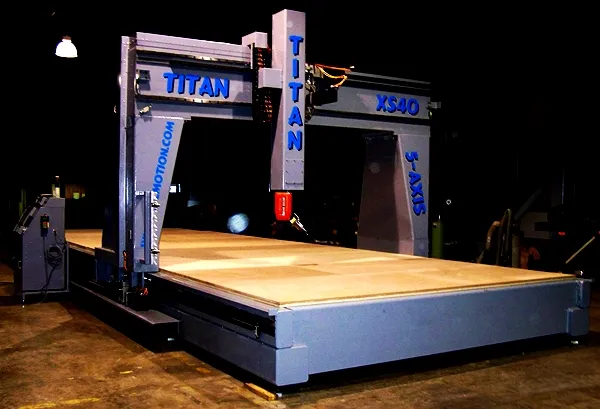

Примеры 3-осевых систем — фрезерные и токарные станки с ЧПУ. Эти устройства позволяют режущему инструменту перемещаться по трем координатным осям относительно заготовки (влево-вправо, назад и вверх-вниз).

Фрезерные с ЧПУ

- Заготовка надежно фиксируется неподвижно на станине или в тисках;

- Материал удаляется из заготовки при помощи высокоскоростных режущих инструментов, таких как фрезы или свёрла;

- Инструменты крепятся к шпинделю, который также может перемещаться вдоль трех осей.

Наиболее известными являются 3-осевые фрезерные станки, которые в основном используют для создания базовых геометрических форм. Их программировать и эксплуатировать относительно просто, и они обеспечивают сравнительно низкую стоимость обработки.

Однако стоит отметить, что при фрезеровании ограниченность в доступе к инструментам может быть связана с конструкцией станка. Из-за наличия всего трех осей некоторые участки заготовки могут становиться недоступными. Обычно это несущественная проблема, когда заготовку поворачивают только один раз. Тем не менее, если требуется многократное вращение, стоимость обработки может существенно увеличиться.

- Могут производить большинство деталей с простой геометрией;

- Гарантируют высокую точность и жесткие допуски.

- Существуют ограничения для фрезерования скрытых полостей и сложных геометрий;

- Ручное перемещение заготовки может снизить степень достижения точности.

Токарные станки с ЧПУ

На токарных станках заготовка удерживается в шпинделе, который вращается на высокой скорости. Режущий инструмент или центровое сверло обрабатывает как внешние, так и внутренние окружности заготовки, формируя итоговую геометрию. Важно отметить, что сам инструмент не вращается, а перемещается в радиальном и продольном направлениях.

Классификация станков с программным управлением: их характеристика и обозначения

Все модели станков обозначаются буквами и цифрами, которые формируют типовой код, указывающий на назначение, степень автоматизации и класс точности. Эти различия основываются на нескольких общих признаках, которые мы рассмотрим далее.

Технологические группы

Существует несколько групп, которые различаются по типу выполняемых операций:

- Фрезерные и сверлильно-расточные — эти виды станков достаточно универсальны и умеют выполнять зенкерование;

- Токарные — предназначены для нарезки резьбы, сверления, и создания как патронных, так и сложных деталей;

- Зубообрабатывающие — используются для создания точной геометрии шестерен и подобных деталей;

- Шлифовальные — предназначены для выравнивания и доработки поверхностей;

- Многоцелевые — обеспечивают комплексную обработку заготовок без необходимости их переустановки.

Каждой группе присваивается свой уникальный номер. Для расшифровки номера детали станка с ЧПУ необязательно быть специалистом — достаточно знать первую цифру, чтобы ориентироваться в классификации.

Степень автоматизации

Разные модели разделяются и по следующим критериям управления:

- Назначение — с различными методами контроля, такими как позиционный, непрерывный, прямоугольный и комбинированный;

- Вариация привода — с ступенчатыми, шаговыми или регулируемыми двигателями;

- Метод загрузки программного обеспечения — с установкой через диск, магнитную ленту или флеш-носитель;

- Количество одновременно управляемых координат и допустимые погрешности их задания.

Процент автоматизации в коде модели обозначается как буквами, так и цифрами F с соответствующими значениями, где:

1 — с цифровым дисплеем и вводом через клавиатуру — для одного перемещения за кадр;

2 — использует позиционный метод управления для сверления или прямоугольный для фрезерования и токарной обработки;

3 — с контурным управлением для обработки сложных заготовок;

4 — многофункциональные, позволяющие свободно комбинировать вышеперечисленные возможности;

С — циклическая система управления, представляющая собой простой алгоритм, однако идеально подходящий для серийного производства однотипных деталей.

К отдельным аспектам маркировки станков также относятся индикаторы автоматической смены инструмента:

- Р — сообщает о возможности смены инструмента поворотом револьверной головки;

- М — указывает на использование специального барабана для смены инструмента.

Основные параметры

Рассмотрим, что представляет собой станок с ЧПУ с точки зрения инженера производственного процесса. Основные параметры зависят от технологической группы, к которой принадлежит данное устройство:

- Для фрезерных станков — это ширина поверхности рабочего стола;

- Для сверлильно-расточных — максимальные диаметры сверла и шпинделя;

- Для токарных — максимальное поддерживаемое сечение отверстия.

Принцип программирования

Каждая модель такого станка состоит из функциональных блоков:

- Память – постоянная и временная;

- Шкаф с пультом управления;

- Экран, на который выводится информация;

- Контроллер — отвечает за обработку данных и управление приводами.

Эти системы совместно обеспечивают выполнение правильных соотношений команд. Программирование может быть осуществлено несколькими способами:

- Вручную – когда оператор вводит числовые значения для задания координат. Этот метод не самый эффективный, поскольку даже опытному специалисту может потребоваться слишком много времени для выполнения простых задач.

- С пульта управления – с использованием джойстиков и сенсорных экранов, что позволяет оперативно тестировать команды и вносить коррективы в процессе работы.

- С помощью САПР и САМ – долгий, но очень эффективный метод, который позволяет создавать алгоритмы для формирования сложных изделий и потом изменять их для предложений по производству других деталей.

В последнем варианте процесс настройки станка с ЧПУ включает в себя:

- Создание электронного чертежа заготовки в CAD-системе (AutoCAD, Компас, Solid или аналогах);

- Преобразование файла в нужный формат (HPGL, DXF, Gerber, Exeilon) и загрузка в систему САМ (например, CorelDraw, SheetCam, MeshCam, Kcam) с заданием траекторий движения инструментов;

- Создание промежуточного Cl-файла, который будет загрузка в постпроцессор для получения необходимой программы управления с G- и M-кодами, необходимыми для работы станка.

Очевидно, что ни один традиционный токарный станок не способен создать подобные алгоритмы программирования.

Системы ЧПУ для автоматизации станков

Автоматизация производственных процессов достигла нового уровня, и компьютеры стали обычным явлением в управлении. Большинство современных людей уже знакомы со станками с ЧПУ, и существует много компаний, производящих оборудование с такой системой. Понимание этой технологии большей глубины будет полезно для понимания предлагаемых решений.

- Что такое CNC: все о станках с ЧПУ

- Целесообразность использования

- Функции

- Особенности

- Классификация

- Основные параметры

- Принцип программирования

- Конструктивные особенности

- Виды станков с ЧПУ

- Фрезерные станки

- Токарные

- Многоцелевые

Что такое CNC: все о станках с ЧПУ

Компьютерное числовое управление, сокращенно ЧПУ, представляют собой современное направление технологического прогресса, основанное на использовании цифровых электронных устройств в управлении. В русскоязычном контексте это также называется компьютерным числовым управлением (КЧУ).

ЧПУ – это система, которая управляет функциональными частями станков и контролирует выполнение заданных процессов. Каждое движение исполнительного элемента задается специальной программой управления (ЧПУ), код которой записан на стиля G и M. Программа для управления хранится в памяти компьютера, что позволяет оператору в любое время использовать ее для выполнения конкретных задач.

Современные системы ЧПУ значительно расширили возможности предыдущих поколений, основываясь на микроконтроллерах, программируемых логических контроллерах, а также компьютерах с микропроцессорами.

Целесообразность использования

ЧПУ значительно увеличивает производительность и помогает сократить число работников, но внедрение этой технологии требует значительных затрат на оборудование и подготовку сотрудников, что не всегда оправдано. Рекомендации по использованию ЧПУ следующие:

- В том случае, если изделия имеют высокую стоимость и требуют использования дефицитных и дорогих материалов. Минимизация ошибок и исключение брака — важнейшие задачи, которые решаются с помощью ЧПУ.

- При массовом производстве однотипных изделий. Налаженная программа позволяет не только снизить себестоимость, не требуя постоянной смены программного обеспечения, но и быстро окупить первоначальные затраты на оборудование.

- Для изготовления сложных деталей, процесс которых требует выполнения множества технологических операций.

- Когда требуется обеспечить выпуск множества изделий с точностью обработки. Программы ЧПУ способны гарантировать допущения в пределах 3 мкм.

- При производстве изделий, в конструкцию которых иногда вносятся изменения. При работе с ЧПУ эти корректировки можно легко внести через панель управления станка.

Важно: автоматизация является передовой концепцией организации производства, однако она должна быть экономически оправдана.

Функции

Системы ЧПУ выполняют следующие ключевые функции:

- Управление процессами обработки различных материалов, таких как металлы, древесина, пластики и прочие. Это возможно благодаря созданию соответствующего станочного парка, включающего станки с ЧПУ.

- Управление асинхронными электродвигателями, где плавная регулировка становится сложной задачей, а ЧПУ внедряет «векторное управление» для решения этой проблемы.

- Управление промышленными роботами для автоматизации процессов.

- Выход на взаимодействие с различными периферийными устройствами, такие как 3D-принтеры и сканеры.

Некоторые системы поставляются с централизованными автоматизированными рабочими местами, на которые через промышленную сеть можно устанавливать необходимое программное обеспечение. При этом система ЧПУ способна управлять не одним станком, а целым производственным отделом или цехом, используя подобные платформы, как ABB Robot Studio или Microsoft Robotics Developer Studio.

Мастер ЧПУ: что это за должность?

Мастер или оператор ЧПУ — ключевая фигура, осуществляющая управление и обслуживание оборудования. Важную роль также играет контроллер ЧПУ, который занимается настройкой программ и их вводом. Иногда эти функции могут сочетаться в рамках одной должности — мастер-настройщик.

Основные профессиональные обязанности оператора включают: обслуживание станка, контроль за технологическим процессом, проверка и тестирование готовой продукции, устранение мелких неисправностей, детальная настройка узлов, а также подготовка и проверка рабочего инструмента. Оператор работает согласно должностной инструкции, установленной работодателем, и может обслуживать несколько станков одновременно. Контроллер ЧПУ выполняет такие задачи, как разработка программы управления, ее ввод и проверка, а также настройка оборудования для проведения определенных производственных процессов.

Подготовка операторов и наладчиков происходит в университетах или техникумах, а также на специальных курсах по технологии машиностроения. Для того чтобы стать квалифицированным оператором, работнику требуется приобрести определенные знания, такие как: устройство и характеристики станков с ЧПУ, технология обработки, основы программирования ЧПУ, принципы работы с компьютеризированными системами, точки отказа оборудования, а также характеристики разнообразных инструментов и материалов. Соблюдение правил безопасности является обязательным при работе с оборудованием, используемым в ЧПУ.

Станки с ЧПУ находят растущее применение в производстве благодаря их способности обеспечивать высокую точность на больших скоростях. Но экономичность их применения также должна находиться на учете. На российском рынке предоставляют множество высококачественных моделей, и выбирать следует наилучший вариант для конкретных условий работы.