Сначала для сварки различных металлов применялся исключительно аргон, что обусловливалось его высокой стоимостью и недостаточной доступностью. В дальнейшем появилась возможность использования углекислого газа (CO2) и его смесей, что сделало этот метод сварки более доступным и широко распространенным.

Как варить полуавтоматом

Несмотря на первоначальное кажущееся сложность, ручная полуавтоматическая сварка имеет много общего с традиционной электросваркой. Конечно, есть определенные отличия, однако, как только вы освоите основные принципы этого процесса, вам не составит труда применять его для соединения как черных, так и цветных металлов.

Перед тем как приступить к полуавтоматической сварке, полезно будет хотя бы кратко ознакомится с основными компонентами оборудования, правильным выбором газа, а также с толщиной металла и диаметром сварочной проволоки. Также важно иметь базовые знания о настройках полуавтоматического аппарата. Для тех, кто желает научиться выполнять сварочные работы с использованием полуавтомата, полезной окажется статья в строительном журнале: https://samastroyka.ru/.

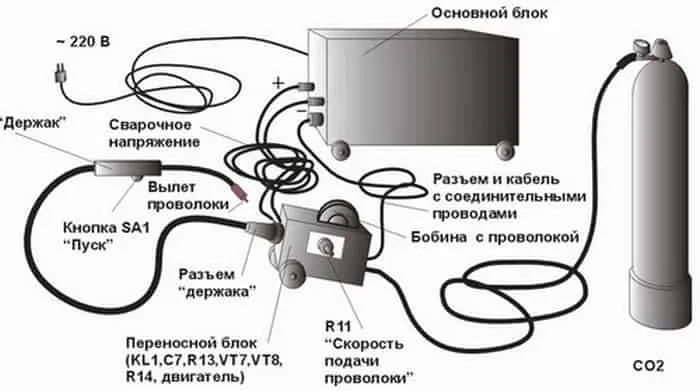

Конструкция сварочного полуавтомата, основные части и механизмы.

Сварочный полуавтомат состоит из набора следующих ключевых частей и механизмов:

- инвертор и система управления;

- катушка с проволокой;

- шланг, подающий газ;

- горелка;

- механизм, ответственный за подачу сварочной проволоки;

- газовая система, включая газовые баллоны.

Минимальный комплект сварочного полуавтомата включает в себя:

- сам сварочный полуавтомат;

- газовая горелка, предназначенная для сварки;

- баллон с защитным газом и редуктор к нему;

- газовый шланг;

- кабель с зажимом массы.

Для выполнения сварочных работ с помощью полуавтоматического сварочного аппарата необходима газовая смесь, состоящая из углекислого газа и аргона, либо может использоваться специальная проволока с флюсовым сердечником. Следовательно, сварка с помощью полуавтомата возможна и без применения газа.

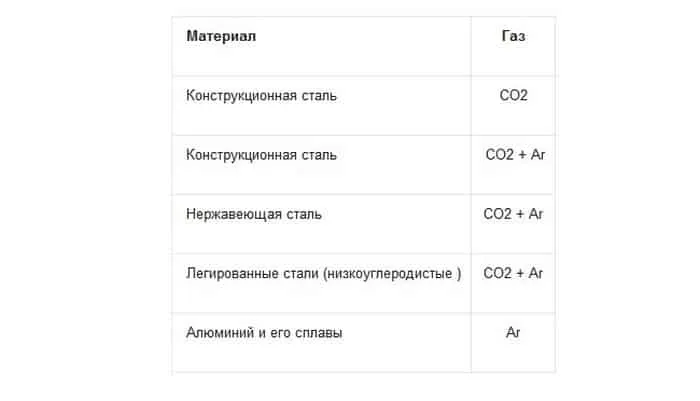

Выбор газа для сварки полуавтоматическим сварочным аппаратом

Основное предназначение защитного газа состоит в том, чтобы изолировать сварочную ванну от воздействия внешней среды, что может значительно повлиять на качество сварки. Для достижения этой цели используются различные газы и их смеси, выбор которых зависит от типа металла и его толщины.

При выборе газа для сварки полуавтоматами стоит учитывать, что существуют активные сварочные газы, инертные газы и их смеси. Наиболее популярными для полуавтоматической сварки являются аргон и углекислый газ (CO2), каждый из которых имеет свои достоинства и области применения.

В приведенных выше примерах перечислены типы металлов и соответствующие им газы, используемые при полуавтоматической сварке.

Полуавтомат: как правильно варить и настроить

Производители оборудования для полуавтоматической сварки стремятся упростить процесс соединения различных деталей, повышая тем самым его эффективность и качество. Правильный выбор сварочных материалов, а также соблюдение различных сварочных процедур могут значительно облегчить обработку деталей. При этом выбор расходных материалов должен основываться на качестве и толщине свариваемых элементов.

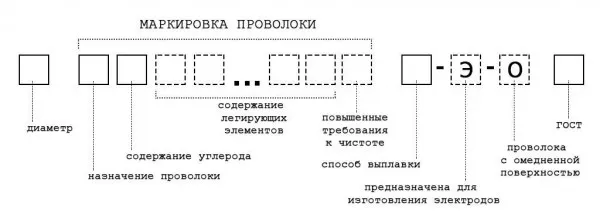

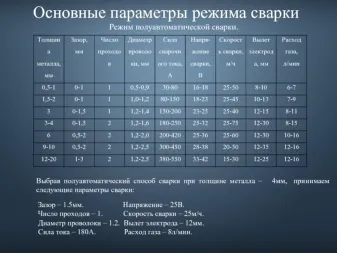

В таблице ниже можно найти информацию о скорости подачи проволоки и значении тока в зависимости от типа присадочного материала.

Для правильного выполнения сварки с помощью полуавтоматического аппарата в защитной газовой среде крайне важно заранее подготовить рабочее место. Вам потребуется следующее оборудование:

- газовый баллон с редуктором;

- аппаратура для измерения и регулировки расхода газа;

- пригреватель для газов.

Качество сварного шва можно существенно улучшить только при предварительной настройке сварочного полуавтомата.

Перед началом работ по соединению деталей необходимо заранее определиться с параметрами:

- со скоростью подачи присадочной проволоки;

- силой тока, необходимой для выполнения сварки;

- оптимальным давлением защитного газа.

Каждый полуавтомат поставляется с технической документацией, в которой указаны основные параметры сварки и их настройки. Сварщик должен самостоятельно подбирать оптимальные параметры для конкретных материалов.

Правильность настройки полуавтомата можно проверить на образцах нежелательных материалов с аналогичными параметрами. Качество сварного шва, представленного ровными линиями без капель и резких перебоев, служит показателем того, что полуавтомат настроен правильно. Давление защитного газа должно быть в пределах 1-2 атмосферы.

Рекомендуемые статьи по металлургии:

Чтобы качественно сварить полуавтоматом, нужно тщательно подготовить оборудование. Подготовка включает в себя следующие шаги:

- Выбор подходящей присадочной проволоки. Обычно диаметр используемой проволоки варьируется от 3 до 6 мм. Наилучшим вариантом для работы с полуавтоматом считается проволока диаметром около 4 мм.

- Подвод проволоки к горелке и настройка степени её прижатия.

- Подготовка инертного газа. В большинстве случаев для сварочных работ используют аргон или углекислый газ. К достоинствам аргона относится формирование и поддержание стабильной электрической дуги с минимальным количеством металлических брызг. Вместе с тем углекислый газ отличается низкой стоимостью и высоким качеством сварки стальных заготовок.

- Подключение газового баллона, что критически важно для стабильной работы.

При установке оборудования необходимо строго соблюдать определенные правила, чтобы получить качественный и ровный сварной шов. Важные правила включают:

- поддержание равномерной и стабильной электрической дуги;

- тщательная очистка заготовок от шлаков, жировых отложений, краски, ржавчины и пр.;

- выбор подходящей скорости подачи присадочного материала.

Все важные параметры сварки указаны в технической документации к полуавтомату. Заводские установки не всегда подходят для работы с конкретными заготовками, и их лучше использовать как руководство для подбора оптимальных настроек.

Сварка полуавтоматом в защитной среде

Правильная сварка полуавтоматом позволяет соединять как оцинкованные, так и корродированные детали. В этом случае для получения хорошего и равномерного сварного шва используется алюминиевая или медная присадочная проволока.

Перед выполнением сварки деталей с помощью полуавтоматического сварочного аппарата в атмосфере газа или флюса необходимо выполнить несколько подготовительных шагов:

- очистить стыки от загрязнений, ржавчины и пр., а также обезжирить их при помощи растворителя;

- проверить работу газового оборудования;

- выполнить сварку небольшой секции стыка, чтобы при необходимости скорректировать настройки аппарата;

- выбрать оптимально подходящие значения напряжения и силы тока.

Правильная сварка легче достигается при использовании полуавтомата в защитной газовой атмосфере (аргон, гелий, азот, углекислый газ). Используемый газ не влияет на выбранную технику сварки, но чаще всего применяют углекислый газ, который обладает хорошими экранирующими свойствами и доступен по цене.

К преимуществам сварки металлических деталей полуавтоматом в среде защитного газа можно отнести:

- сохранение неизменного внешнего вида готового изделия;

- возможность обработки труднодоступных мест на заготовках;

- образование тонкого и прочного сварного шва;

- минимизация образуемых отходов;

- высокую скорость выполнения работы.

На качество сварного шва влияют такие факторы, как поддерживаемое расстояние между свариваемыми деталями, адекватный расход присадочного материала вдоль шва и строгое соблюдение технологических процессов.

Советы по правильной сварке полуавтоматом без газа

Варить полуавтоматом без защитных газов не обязательно.

Существует ещё один способ повышения контроля качества работы, а именно использование порошковой проволоки. При нагревании такая проволока сгорает, образуя газовую среду, что позволяет получить качественный сварной шов.

Сварка полуавтоматом без защитного газа выполняется в несколько этапов:

- выбор подходящей присадки с флюсом;

- настройка параметров подачи проволоки;

- укладка флюса внутрь воронки;

- открытие защитной заслонки для пропуска флюса в сварочную зону;

- запуск аппарата;

- активация электрической дуги;

- непосредственное соединение заготовок.

Полуавтомат может быть использован для сварки деталей из различных металлов, включая алюминиевые с нестандартными свойствами. Сварка алюминия и его сплавов осуществляется в атмосфере аргона, что предотвращает образование оксидного слоя на поверхности деталей.

Устройство полуавтомата

Чтобы глубже понять, как правильно проводить сварку полуавтоматом, полезно изучить его конструкцию.

К основным деталям аппарата относятся:

- Корпус.

- Источник питания.

- Блок управления.

- Горелка.

- Бобина с проволокой.

- Механизм подачи проволоки.

- Кабель, который выполняет соединение с «землей».

- Шланг для подачи газа.

- Инертный газ в специальной емкости.

Можно купить дополнительно различные компоненты, например, защитный экран или держатель для корпуса. Источниками питания для полуавтоматов, что обычно используют постоянный ток, являются инверторы или выпрямители. Инверторы предпочтительнее за счет своей эффективности, однако они значительно дороже.

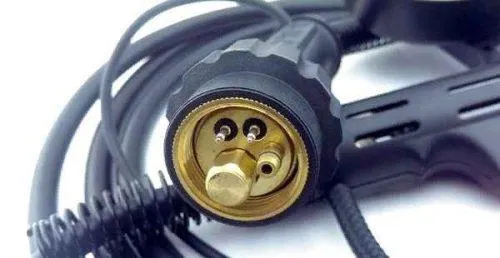

Сварочный шланг представляет собой трубку, предназначенную для транспортировки газа, проволоки и охлаждающей жидкости к месту сварки. Один конец шланга подсоединяется к машине, в то время как другой — к горелке. Внутри сварочной гильзы находится центральный блок, к которому подается проволока. Охлаждающая жидкость доступна лишь для некоторых моделей. Чем длиннее шланг, тем легче выполнять сварку в труднодоступных местах. Для соединения шланга используется штекер, стандартизированный на европейском уровне.

Крупный разъем в центре служит для подключения кабеля. Маленькая коробка рядом предназначена для подачи газа. Два верхних штырька используются для выполненения коммутационных функций. Кабели питания подключены в нижней части устройства.

Горелка соединяется со шлангом, в который помещены все проводники и шланги. Частями горелки, которые требуют внимания, являются рукоятка и направляющая шланга, выходящая из рукоятки.

На рукоятке располагается переключатель управления. Газораспределитель, контактный наконечник и сопло прикрепляются к трубке горелки. Контактный наконечник является сменной деталью, поскольку он отличается в зависимости от диаметра используемой проволоки. Размер насадки зависит от размеров контактного наконечника.

Сварочная проволока наматывается на катушку, размеры которой могут варьироваться. Подача проволоки осуществляется с помощью роликового механизма. Ролики имеют специальные канавки для проволоки различного диаметр. Задача электродвигателя заключается в совершении вращательных движений. Регулировка натяжения проволоки производится вручную.

Катушки предназначены для проводов с флюсовым сердечником, их тоже может быть два или четыре. Это, по сути, все, что вам нужно для выполнения качественной полуавтоматической сварки.

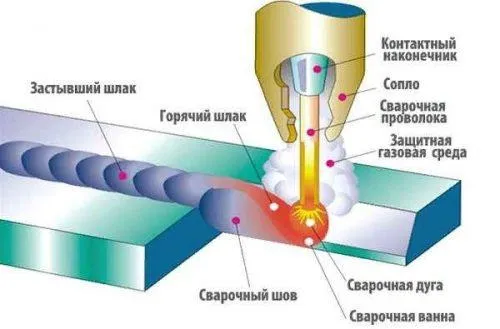

Принцип работы

Теоретическая основа полуавтоматической сварки заключена в том, чтобы вместо электрода использовать сварочную проволоку, которая подается в зону сварки непрерывно.

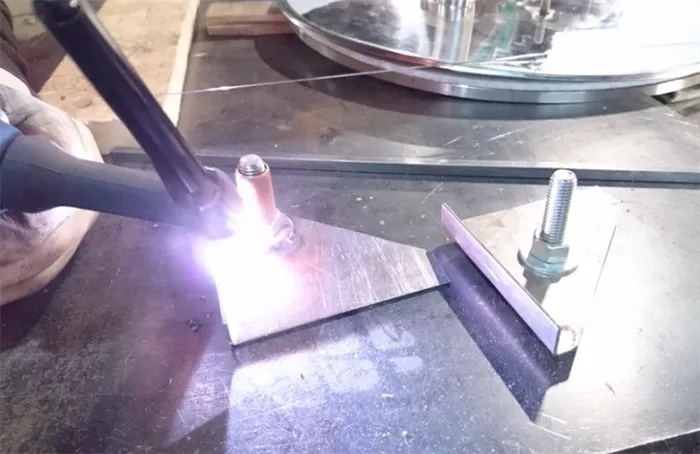

Сварочный полуавтомат можно использовать с углекислым газом (MAG) или инертным газом (MIG). При сварке полуавтоматом со всеми перечисленными газами расход проволоки получает регулирование внутри аппарата. На выходе провод подается через отверстие на конце контакта. Між проволокой и свариваемой деталью возникает электрическая дуга, позволяющая металлу плавиться под воздействием высокой температуры, таким образом образуется сварочная ванна, которая следует за факелом. Сварной шов остается позади и постепенно остывает.

Сопло служит для формирования облака газа нужной формы и плоскости. Газ поступает через диффузор, находящийся в месте крепления сопла. Понятно, что как функционирует полуавтоматический газосварочный аппарат, однако существует способ его использования и без газа. В данном случае применяется специальная проволока, представляющая собой тонкую трубку, по которой течет электродный ток.

Флюс имеет порошковую структуру, и проволока также называется флюсовым сердечником. Во время сварки флюс сгорает, выделяя газ, который создает защитную среду. Для новичков сварка полуавтоматом без газа является отличным и простым способом понять общие свойства процесса. Тем не менее, для более ответственных задач предпочтительнее использование газовой сварки.

Сварочная проволока

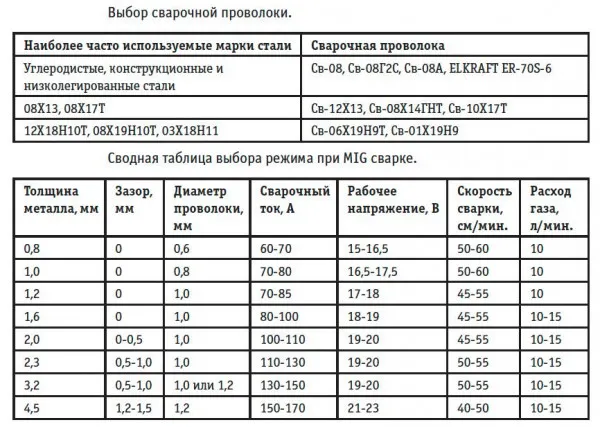

С распространением сварочных полуавтоматов стали развиваться и различные виды проволоки, предназначенные для данных аппаратов. Правильный выбор проволоки значительно повышает производительность и улучшает качество сварки. Кроме того, важным аспектом является соблюдение мер безопасности. ГОСТ 2246 определяет требования к составу и качеству сварочной проволоки. Из множества разновидностей только некоторые из них имеют постоянный спрос, остальные считаются нишевыми.

Тип, диаметр и качество сварочной проволоки зависят от химического состава свариваемых металлов, а также от их толщины. Состав проволоки должен соответствовать аналогичным свойствам основного материал. Поэтому проволока делится на три основные категории: низкоуглеродная, легированная и высоколегированная.

Тип проволоки указывается на маркировке. Буквы и цифры обозначают состав и процентное содержание каждого компонента. Проволока с пониженным содержанием вредителей, таких как сера и фосфор, маркируется буквой «А» в конце обозначения. Две буквы «AA» указывают на металл высокой степени чистоты.

Диаметр проволоки для полуавтоматической сварки может варьироваться от 0,3 до 12 мм. Выбор диаметра напрямую зависит от толщины свариваемых заготовок. Например, если детали, которые требуется соединить, имеют толщину от 3 до 5 мм, диаметр проволоки должен составлять не более 2 мм. Выбор диаметра проволоки также зависит от силы тока, которая будет использоваться. Кроме того, для оптимизации расходов при сварке стоит проанализировать использование присадочного материала, так как на него влияют состав металла шва, диаметр проволоки и ее качество.

Выбор материалов

Во время сварки полуавтоматами для подачи защитного газа часто используется небольшое избыточное давление. Преимущественно используется аргон.

Электрод обычно представляет собой проволоку с небольшим диаметром, которая наматывается на внутренний барабан. Черные металлы чаще всего свариваются без подачи газа, хотя в этом случае требования к качество используемой проволоки необходимо соблюдать значительнее выше.

При выборе проволоки возникают важные вопросы:

- тип основного обрабатываемого материала;

- толщина свариваемых изделий;

- необходимость использования защитных газов.

- мощность аппарата.

Низкоуглеродистые стали должны корректно свиваться с использованием низкоуглеродистой проволоки. Она должна содержать минимальное количество кремния. Чаще всего используется твердая добавка с медной оболочкой. Подключение защитного газа не обязательно. Сплавы, нержавеющие стали и очень прочные металлы требуется свивать с применением присадок с минимальным содержанием легирующих компонентов, а сам процесс должен проводиться в защищенной атмосфере.

Сварка алюминия полуавтоматом возможна только с использованием аргона. В противном случае высокореактивный металл будет разрушаться в процессе сварки. При выборе присадочных металлов необходимо учитывать размер площади поперечного сечения.

Важно: такие материалы следует хранить только в полной герметичной упаковке.

Важно! Упаковку нельзя открывать непосредственно перед установкой на машину, и сварка должна начинаться как можно быстрее после этого.

Как и алюминий, медь и медные сплавы необходимо сваривать в атмосфере аргона. Проволочные присадочные материалы для меди делятся на следующие типы:

- чистый металл (с небольшой долей легирования);

- бронза;

- литейные изделия и прокатный металл.

Рекомендуется свивать черные металлы и сплавы никеля и чугуна с использованием рутиловой порошковой проволоки, которая должна иметь повышение содержания никеля. Каждый сварщик определяет необходимый состав для применения. В случае соединения различных металлов требуется использование присадочных материалов. Полупрофессиональные сварщики, работающие с полуавтоматом, часто применяют проволоку сечением от 0,3 до 2 мм.

Опытные мастера иногда используют присадочные материалы одного и того же сечения в различных операциях. Однако, если отсутствует значительная заранее подготовка, лучше использовать стандартный размер, рекомендованный производителем (как правило, он включен в комплект поставки).

Для сварки конструкционных сталей общего назначения (без легирования) необходимы присадочные материалы с медными покрытиями. Их также используют для нанесения защитных покрытий. Это решение относительно недорогое и обладает стабильным составом. Однако медные пары могут быть опасны для здоровья, что требует особого подхода к организации рабочего места и дополнительных мер защиты.

Подготовка

Хотя выбор электродов и защитного газа несомненно важен, на успех сварочных работ значительно влияют технические аспекты подготовки. При детальной настройке полуавтоматов стоит учитывать качество и толщину свариваемого металла. Эти условия напрямую влияют на сечение материала наполнителя, количество подаваемого газа, а также скорость его потока. Первоначальные рекомендации для начинающего сварщика следует искать в типовых таблицах, хотя лучшим источником будет техническая литература. Однако существуют и другие важные нотки.

К примеру, сварка ржавой, грязной или влажной проволокой вряд ли даст хорошие результаты. Не менее важно уделить внимание правильному расположению проволоки в подающем устройстве. Путь проволоки подбирается индивидуально и определяется в зависимости от характеристик конкретного сварочного полуавтомата.

Подготовка также включает в себя:

- надевание защитной экипировки;

- очистку рабочего места от всех посторонних предметов;

- приготовление средств противопожарной безопасности;

- организацию защищенности рабочего пространства от посторонних лиц.

Регулировки

Ключевыми параметрами для работы с полуавтоматом являются:

- напряжение в дуге, которое воздействует на величину тока;

- электрическая сила (чем быстрее подается проволока, тем сильнее должен быть ток);

- объем газа (это позволяет оценивать качество швов, которые не должны содержать поры).

Первоначальные параметры сварки всегда определяются на основе средних данных, указанных в таблицах. После их установки следует выполнить пробный запуск и на основании окончательных результатов скорректировать ключевые настройки. Со временем опытный сварщик сможет самостоятельно определять необходимые параметры в зависимости от звукового эффекта дуги. Конфигурация и сборка аппаратуры должны производиться согласно особенностям конкретной модели — даже различные производители могут предлагать свои уникальные нюансы.

Важно: после каждого незначительного изменения напряжения требуется выполнить сброс настроек аппарата.

Регулировка также станет необходимой в следующих случаях:

- при колебаниях состава защитного изоляционного газа;

- при смене марки проволоки;

- при изменении её сечения;

- если требуется выполнить ремонт аппарата или произвести замену комплектующих.

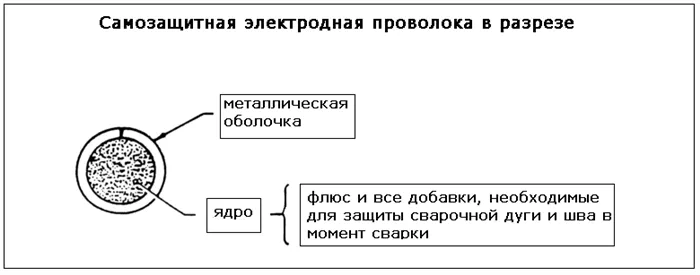

Cварка самозащитной проволокой без газа

Самозащитная порошковая проволока, известная также как порошковая, содержит сердечник, в состав которого входят все необходимые добавки для защиты шва и сварочной дуги во время работы в открытом воздухе.

Данная проволока содержит газообразующие компоненты, антиоксиданты, очищающие вещества и добавки, которые улучшают сварочную дугу. При включении дуги образуется газ, который защищает расплавленный металл, в то время как специальные компоненты формируют шлак, покрывающий металл в процессе его остывания.

Этот тип проволоки особенно удобен, когда сварщик работает нечасто. К основным преимуществам порошковой проволоки относятся высокая мобильность (отсутствие необходимости в газовом баллоне) и возможность применения на открытом воздухе (в том числе в ветреную погоду, так как поток защитного газа отсутствует).

При использовании самозащитной проволоки образуется большое количество дыма и гари, поэтому визуальный контроль над процессом сварки может быть затруднён. Флюс, остающийся над окончательным сварным швом, не проводит ток, и его необходимо очищать после охлаждения, прежде чем можно будет производить дальнейшую сварку на месте окончательного шва.

Кроме этого, порошковой проволокой можно сваривать более толстые металлические конструкции, чем при помощи газовой проволоки. Сварка данным типом проволоки делает процесс более простым, особенно в условиях недостаточной подготовки поверхности заготовок.

Полярность при сварке без газа

Полярность обозначает направление потока электрической энергии в цепи сварочного аппарата.

При прямой полярности проволока (электрод) является отрицательной, а свариваемый металл (земля) — положительной. При обратной полярности электрод представляет собой положительный элемент, а свариваемый металл — отрицательный.

Когда речь идет о сварке порошковой проволокой, используется прямая полярность (провод — минус, земля — плюс).

При работе с защитным газом используется следующая схема: электрод (+), заземление (-).

Полярность, с которой работает сварочная проволока, зависит от ее состава. Некоторые проволоки хорошо работают при любой полярности.

Как правило, при сварке без газа сварочный аппарат должен быть настроен на положительное заземление и отрицательную проволоку. Данная конфигурация обеспечивает более высокую энергетику для плавления сердечника проволоки.

Звук правильной сварки полуавтоматом

При обучении сварке MIG/MAG крайне важно следить за звуковыми эффектами процесса и, конечно, визуально контролировать исполнение сварки, используя специальную маску. В процессе правильной сварки полуавтоматическим аппаратом звук напоминает шипение при жарке мяса на сковороде. Такой «шипящий звук» указывает на хороший баланс между скоростью подачи проволоки, подачей газа и электродным напряжением. Избыточные брызги на сварочном сопле или конце горелки, препятствующие потоку защитного газа, могут негативно влиять на формирование дуги, что отразится на ее звуках. Также могут возникнуть проблемы, связанные с плохим контактом с клеммой заземления, либо следует обратить внимание на чистоту зоны сварки.

- Свет, возникающий в процессе любой из разновидностей электродуговой сварки, очень яркий, и для защиты глаз и кожи следует использовать защитную маску. На сегодняшний день доступны маски с автоматическим затемнением, которые мгновенно защищают от яркого света, как только он появляется. Это позволяет использовать обе руки на протяжении процесса без необходимости ежегодно проверять маску.

- Необходимо использовать перчатки для защиты от брызг расплавленного металла. Они также важны для защиты от тепла и ультрафиолетовых излучений, которые формируются во время сварки. Если сварка продолжается более минуты, ультрафиолетовые лучи негативно влияют на незащищенные участки кожи.

- Защитный костюм должен быть изготовлен из материалов, которые способны выдерживать воздействие расплавленных капель металла. Если нельзя использовать защитный костюм, то одежда не должна состоять из синтетических материалов, которые легко плавятся и могут причинить вред сварщику.

- Убедитесь, что обувь закрыта, чтобы избежать попадания брызг расплавленного металла внутрь.

- Помещение, где происходит сварка, должно быть хорошо вентилируемым. Во время сварочных работ выделяются вредные испарения, которые нежелательны для вдыхания.