Дуга зажигается, когда электрод установлен под углом 90 градусов относительно поверхности заготовки. После того как дуга зажжена, электрод наклоняется над сварочной ванной, чтобы избежать вытекания расплавленного металла под воздействием давления, создаваемого дугой.

Как правильно варить швы: вертикальные, горизонтальные, потолочные

При процессе электросварки основным источником тепла является дуга, образующаяся между заготовкой и электродом — проводящим металлическим стержнем. Нужно отметить, что в некоторых случаях может использоваться и неметаллический электрод. При нагреве металл плавится, и возникает зона сплавления, где детали соединяются, что называется сварным швом. Но техника сварки, угол наклона электрода, а также скорость и ширина электрода могут варьироваться в зависимости от вида металла и типа соединения. Ниже мы обсудим, как добиться качественного и надежного соединения.

- 1 Виды сварных швов и соединений

- 1.1 Стыковое соединение (шов встык)

- 1.2 Соединение внахлест

- 1.3 Тавровое и угловое соединение

- 1.3.1 Сварка угловых швов

- 2 Техника сварки

- 2.1 Сварка вертикальных швов

- 2.2 Как варить горизонтальный шов

- 2.3 Потолочный шов

- 4 Возможные дефекты

- 4.1 Непровар

- 4.2 Подрез

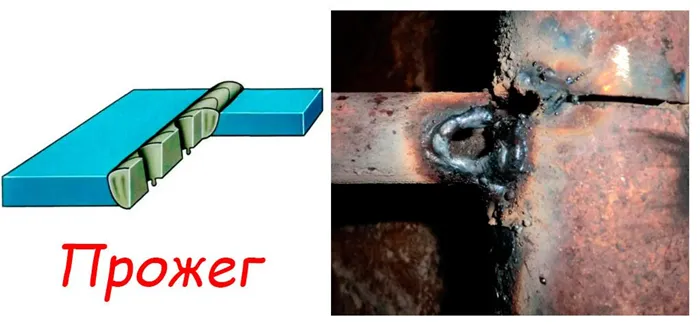

- 4.3 Прожог

- 4.4 Поры и наплывы

- 4.5 Холодные и горячие трещины

Виды сварных швов и соединений

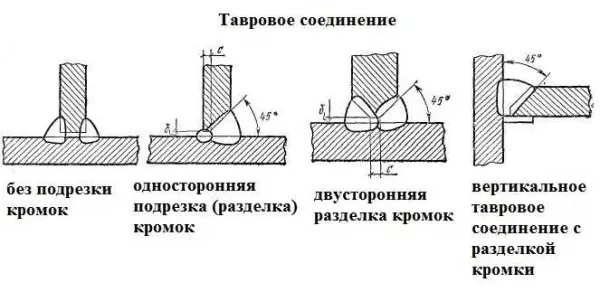

Классификация сварных швов обширна и учитывает множество факторов. В первую очередь, их делят на основе типа соединения и его конструктивных особенностей. В зависимости от требований к прочности соединения шов может быть сварен с одной или обеих сторон. Например, если соединение выполнено с двух сторон, конструкция становится более надежной и способна лучше держать форму. В случае, если используется только один сварной шов, деталь может наклоняться под действием внешних сил, что называется «тянет». Две стороны приваренного шва компенсируют эти силы.

Для получения качественного сварного шва металл, с которым работает сварщик, не должен быть ржавым. Удаление ржавчины является обязательным отказом от пренебрежения к этапу подготовки. Металл следует тщательно зачищать, чтобы не осталось ни малейших следов коррозии. В зависимости от конкретного соединения кромка может быть выполнена скошенной или прямой.

Стыковое соединение (шов встык)

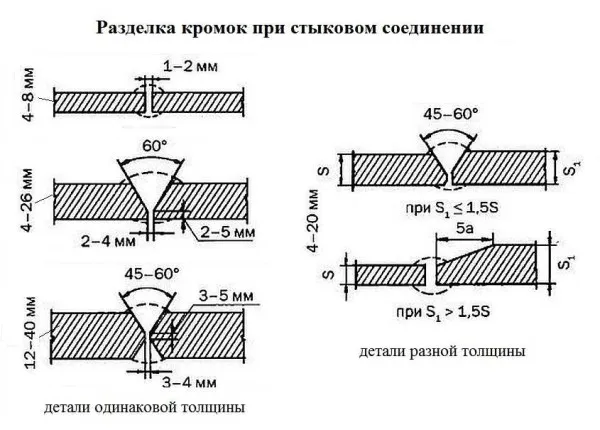

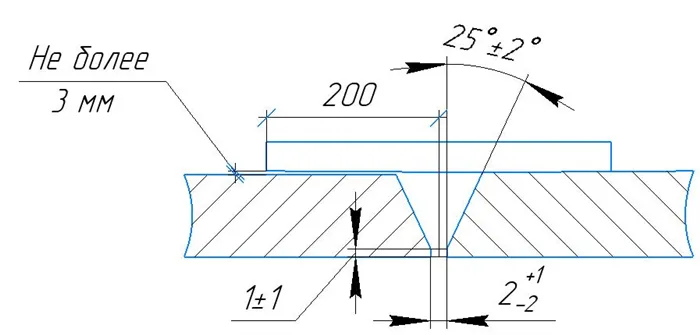

Сварка кромок это метод, используемый для соединения концов листового металла или труб. Заготовки укладываются таким образом, чтобы между ними оставался зазор в 1-2 мм. Для надежности их можно зафиксировать винтовыми зажимами. Во время сварки этот зазор заполняется расплавленным металлом.

Тонкие листы, толщиной до 4 мм, сразу свариваются без предварительной подготовки (обеспыливание является обязательным, но может быть минимальным). В таких случаях пользователь производит сварку только с одной стороны. Когда толщина превышает 4 мм, сварка осуществляется либо одинарная, либо двойная, с использованием одного из методов, показанных на фотографии ниже.

- При толщине детали от 4 до 12 мм шов может быть одинарным. Края необходимо зачистить любым из методов. Удобнее всего для деталей толщиной до 10 мм делать одностороннюю подготовку, в то время как более толстые детали чаще зачищаются в виде буквы V. U-образная зачистка используется реже, так как она сложнее в исполнении. Для высококачественной сварки, требующей повышенные стандарты, при толщине металла более 6 мм необходимо зачищать края с двух сторон и использовать двойной шов – с одной и с другой стороны.

- При сварке металла толщиной от 12 мм встык требуется двойной шов, так как прогревание такой массы с одной стороны невозможно. Обрезка кромок выполняется с двух сторон в форме буквы X. Обработка краев в виде V или U при такой толщине нецелесообразна, так как для ее заполнения необходимо значительно больше металла, что приводит к увеличению расхода электродов и снижению скорости сварки.

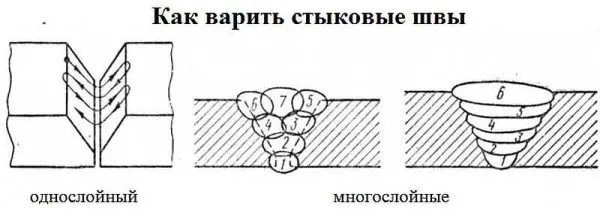

Для более толстых материалов одним проходом, шов, соответственно, должен быть заполнен за несколько слоев. Такие сварные швы называются многослойными. Процесс сварки в данном случае продемонстрирован на рисунке ниже (цифры обозначают последовательность нанесения слоев металла во время сварки).

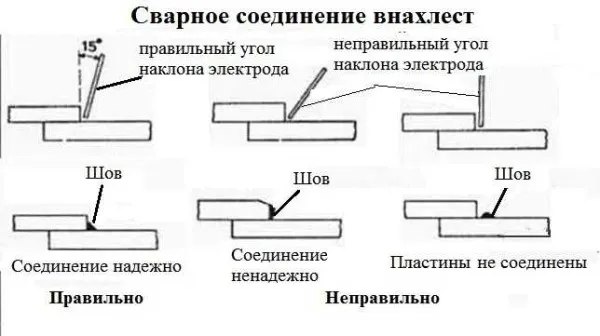

Соединение внахлест

Данный тип соединения применяется при сварке листов, отличающихся толщиной до 8 мм. Такой шов сваривается с обеих сторон с целью предотвращения попадания влаги и коррозии между листами.

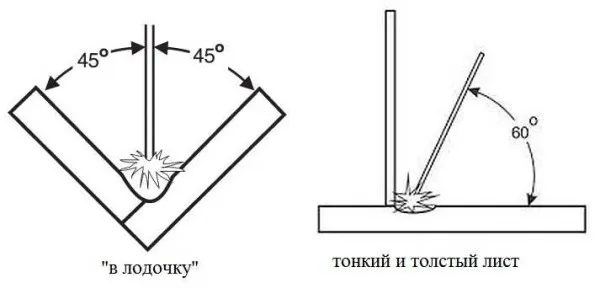

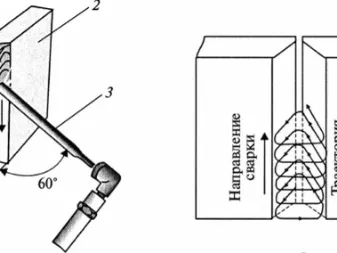

В процессе выполнения данного типа соединения угол наклона электрода должен быть правильно выбран. Угол наклона должен находиться в диапазоне от 15° до 45°. Это обеспечит надежность соединения. Если угол будет слишком наклонен в любую сторону, большая часть расплавленного металла будет уходить не в соединение, а в сторону, что существенно уменьшит прочность соединения, а в некоторых случаях приведет к полному разъединению элементов.

Как варить шов

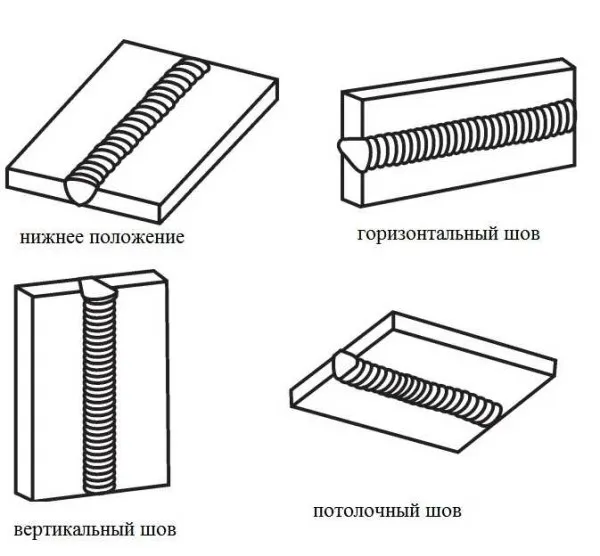

При сварке в нижнем положении у новичков не возникает трудностей. Однако для остальных позиций сварщик должен обладать техническими знаниями, поскольку каждая сварочное положение требует специфической техники. Технология сварки для каждого из типов будет подробно разъяснена ниже.

Сварка вертикальных швов

Когда детали свариваются в вертикальном положении, расплавленный металл имеет тенденцию стекать вниз под действием силы тяжести. В этом случае используется дуга меньшего размера, что означает, что кончик электрода должен быть ближе к сварочной ванне. Это помогает избежать разрыва капель. Некоторые опытные сварщики, если это позволяет материал и недостатки самого электрода (в частности, если они не налипают), могут даже касаться заготовки.

Подготовка металла (разделка кромок) выполняется в зависимости от выбранного способа соединения и толщины свариваемых деталей. После подготовки их следует зажать и соединить небольшими поперечными кратковременными швами на расстоянии в несколько сантиметров, чтобы предотвратить смещение деталей во время процесса сварки. Эти небольшие швы, именуемые «заклепочными», держат заготовки в одном положении.

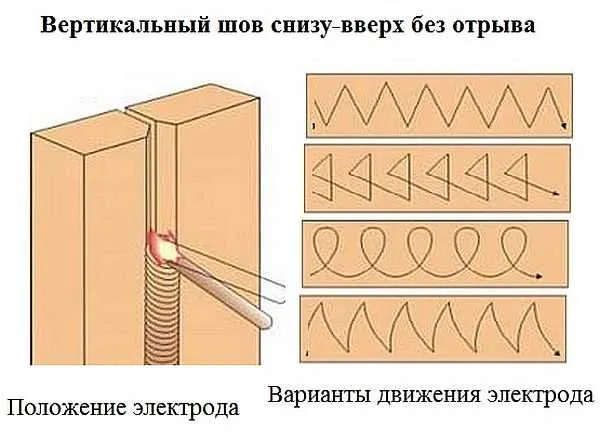

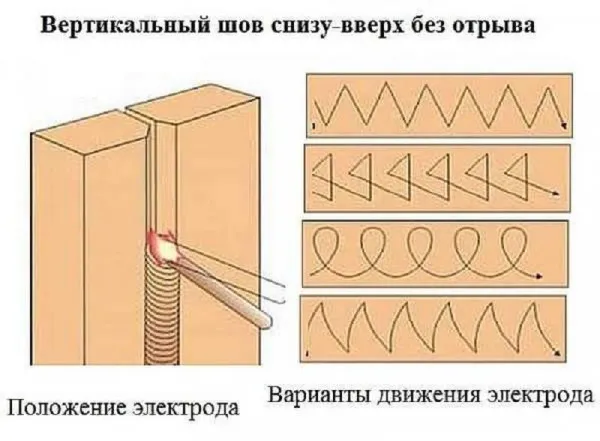

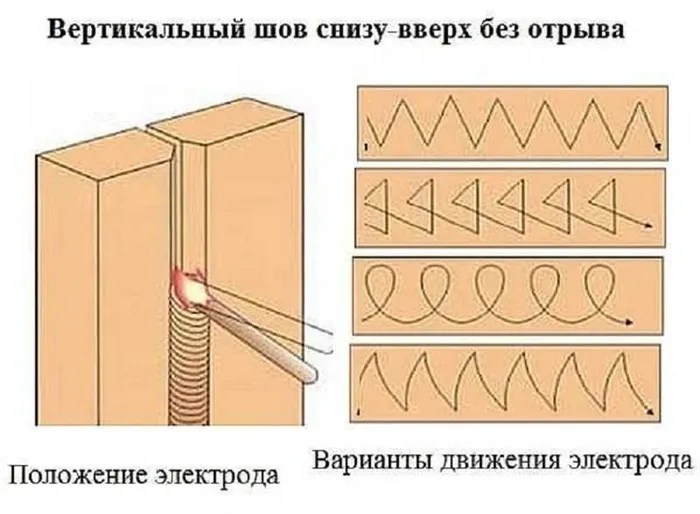

Существует два метода сварки вертикальных швов: сверху вниз и снизу вверх. Сварка снизу вверх проще в исполнении, так как дуга подталкивает шов вверх, тем самым предотвращая его оседание вниз. Это значительно облегчает задачу по созданию качественного сварного шва.

Кроме того, в этом видео показано, как правильно сваривать вертикальный шов с использованием движения электрода вверх-вниз, без отрыва. Видео также демонстрирует технику короткого переката, при которой электрод перемещается только вверх и вниз, без горизонтального перемещения, что, в свою очередь, обеспечивает формирование почти плоского сварного шва.

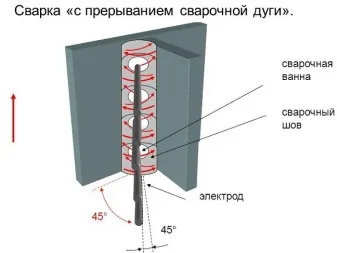

Соединение деталей в вертикальном положении также можно выполнить с применением метода расслоения дуги. Это может быть более удобно для начинающих, так как позволяет металлу остыть в процессе работы. С помощью этого способа сварка может совершаться даже на краю кратера сварного шва. Движение при этом почти сохраняется тем же самым образом, как и в других методах, за исключением того, что оно выполняется из стороны в сторону с петлями или «короткими перекатами» вверх и вниз.

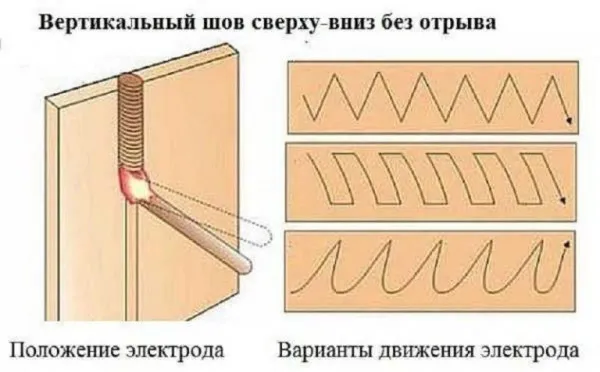

Специфика сварки вертикального шва сверху вниз несколько отличается. В этом случае, при зажигании дуги, электрод следует удерживать перпендикулярно свариваемым поверхностям. После зажигания необходимо прогреть металл, затем электрод опускается и выполняется сварка в новом положении. Хотя сварка вертикального шва сверху вниз является более сложной задачей и требует хорошего контроля сварочной ванны, неплохие результаты можно достичь и с применением этого метода.

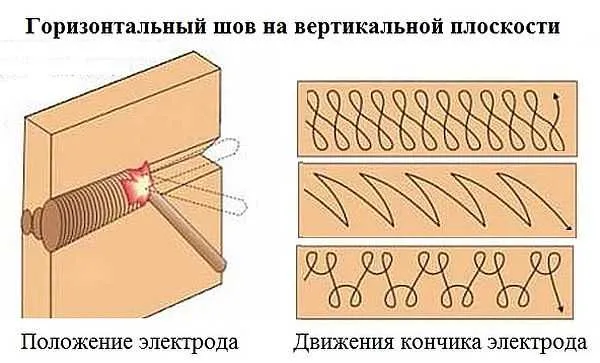

Как варить горизонтальный шов

Горизонтальный шов можно варить либо справа налево, либо слева направо, вновь в вертикальной плоскости. Разница здесь заключается лишь в удобстве для сварщика. Как и при сварке вертикального шва, резервуар тоже должен наклониться вниз. Именно по этой причине угол наклона электрода становится достаточно значительным, его необходимо выбирать в зависимости от скорости процессов и действующих параметров. Главное — сохранить наполненность ванне.

Способы сварки

Сварка вертикальных швов может осуществляться различными методами. Известными среди них являются электросварка и дуговая сварка.

Электрошлаковый способ

Электрошлаковый метод позволяет сваривать детали любой толщины. Независимо от размеров поперечного сечения сварка выполняется за один проход, что существенно снижает расход электроэнергии и потребность в расходных материалах, повышая производительность труда.

При этом между краями деталей и металлом образуется жидкая шлаковая ванна, в которую погружается электрод. Ток, пропускаемый через шлаковую ванну, нагревает ее до такой высокой температуры, что края электрода начинают плавиться. В результате этого образуется сварочная ванна, и формируется сварной шов.

Когда сварной шов остывает, сварочная ванна поднимается вверх вместе с электродом. В вертикальных швах различной толщины может быть выполнен процесс за один проход, так как шлак в жидком состоянии легче, и с учетом его положения в верхней части, сварной шов оказывается защищенным от воздействия атмосферного кислорода. По окончании сварки затвердевший шлак удаляется простым отстукиванием. Сгенерированный вертикальный шов, сваренный с помощью электрошлака, всегда отличается хорошим качеством.

Заметим также, что при дуговой сварке вертикального шва расплавленный металл подчиняется силе тяжести, и течет вниз. Капельный режим — это метод переноса жидкости в сварочную ванну. При сварке вертикального шва с использованием ручного дугового сварочного аппарата применяется меньшая дуга, для того чтобы капли стекали равномерно и не разрушались.

Перед выполнением сварки вертикального шва с использованием дугового метода или другого способа, обязательно следует подготовить свариваемые детали. Кромки обрезаются различными методами в зависимости от выбранного способа соединения и размеров поперечного сечения свариваемых металлов. Для предотвращения деформации свариваемых деталей необходимо использовать специальные фиксирующие элементы. Также во избежание их смещения применяются поперечные швы, размещаемые таким образом, чтобы зафиксировать все на необходимом расстоянии друг от друга.

Полуавтомат

Полуавтоматическую сварку можно считать более удобным способом выполнения вертикального шва. Основой работы полуавтомата является процесс, в котором ток подается к резаку одновременно с защитным газом. Электрод в виде проволоки автоматически подается к месту сварки. Дуга образуется между проволокой и свариваемыми деталями, и металл плавится под защитным газом, который позволяет избежать образования оксидов.

Сила тока играет критическую роль в производстве высококачественного вертикального шва полуавтоматом. При правильном выборе параметров сварной шов должен получаться ровным и без трещин. Оптимальный выбор силы тока зависит от величины поперечного сечения заготовок. Скорость сварочного процесса будет прямо пропорциональна скорости подачи проволоки, которая устанавливается с помощью специального механизма. Оптимальный диаметр электрода для этого типа сварки составляет 0,8 мм.

При работе с тонкими листами допустимо уменьшить диаметр электрода, чтобы избежать гашения дуги. Защитный газ поставляется в баллонах, оснащенных редукторами давления и манометрами для контроля давления. Для высококачественной сварки вертикального шва рекомендуется устанавливать давление в пределах 0,2 атмосферы.

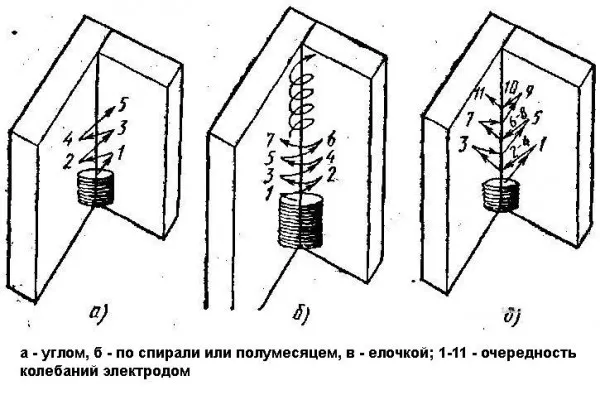

Варианты движения

Сварка вертикальных швов может выполняться как снизу вверх, так и сверху вниз, в зависимости от поставленных задач. Метод «сверху вниз» применяется реже, поскольку считается более сложным. Сварка снизу вверх, как правило, проще и удобнее, так как сварочная ванна поднимается дугой именно вверх, и таким способом легче достичь высококачественного шва.

Начальная позиция сварочной ванны располагается на дне. Расплавленный металл подводится к сварочной ванне сверху. Чтобы избежать разбрызгивания металла, электрод необходимо держать под углом по отношению к вертикальной плоскости, в которой выполняется сварной шов. Поскольку один конец шва намного выше, чем другой, который может находиться в раструбе или удерживаться рукой сварщика, это помогает поддерживать ванну и минимизировать вероятность разброса металла. Нижние слои кристаллизуются и образуют основание для следующей ванны. Таким образом выполняется сварка вертикальным электродом с соблюдением общепринятой технологии.

При вертикальной сварке из нижней позиции, когда процесс осуществляется без прерывания дуги, электрод нужно перемещать, не меняя направления, и избегая горизонтального смещения. Наклон электрода при этом может варьироваться в пределах 80-90 градусов, что позволяет получить плоский шов. Скорость движения электрода должна быть достаточно высокой, чтобы контролировать процесс сварки вертикальных швов. Если расплавленный металл вытекает из одного конца ванны, переходим к другому концу, не останавливая движения вверх.

Существует также возможность сварки вертикального электрода без прерывания работы дуги. Этот метод может быть использован новичками. Во время отключения электрода температура заготовок снижается, и дно кратера выступает в роли опоры для электрода, как это описано ранее.

Другой способ сварки вертикального электродного шва предусматривает движение электрода сверху вниз. Параметры установки электродов в этом случае должны соблюдаться так, чтобы его кончик был направлен вверх. В этом процессе серийное движение осуществляется электродом и дугой.

Сварка сверху вниз считается более сложной. Этот метод требует постоянного контроля за нижней кромкой сварочной ванны, пока металл не расплавится. Поскольку тепло от электрода в этом случае отсутствует, кристаллизация верхней кромки должна происходить в это время. Если расплавленный металл выбрасывается, необходимо увеличить как силу тока, так и скорость движения электрода вниз. Увеличение ширины сварного шва также может помочь излечить проблему.

Различные технологии

Существует несколько подходов к сварке вертикальных швов. Их выбор зависит от величины зазора, толщины свариваемого материала и размеров притупленных кромок. Рассмотрим основные методы.

Треугольник

Эта техника основана на уже упомянутом методе «снизу вверх». Расплавленный металл помещается на поверхность уже затвердевшего слоя и, стекать вниз, обволакивает сварной валик. Это также служит для предотвращения попадания новых капель в шов.

Данная методика используется для соединения деталей толщиной до 2 мм. Как показывает практика, сварка с помощью этого метода может принести хорошие результаты при условии, что зазор будет маленьким, а кромки следует закруглять максимально. Это должно составлять порядка 1-2 мм. При сварке положение сварочной ванны должно быть наклонным.

Положение устанавливается следующим образом:

- в самом начале процесса сварки создают «полочку»;

- поднимаясь по стенке свариваемого элемента и направляясь к зазору, происходит плавление, притупляющее кромки;

- затем происходит спуск по правой стороне;

- переход на левую сторону;

- в конечном итоге формируется сварной шов.

Следует придерживаться рекомендаций по выбору режимов сварки вертикального шва методом «треугольник». В этом методе диаметр электрода должен составлять 3 мм, а сила тока — 90-100 А. Электрод необходимо перемещать по заданной траектории до полного заполнения шва. Этот способ подходит для сварки вертикальных углов, где есть необходимость подключить металлические детали с высокими пределами прочности.

Елочка

Кончик электрода выполняет сложные движения. Суть метода заключается в том, что электрод продвигается из глубины, проникая в края соединяемых элементов. Когда он возвращается, то делает то же самое по второму краю, после чего процесс повторяется на меньшей высоте.

Этот тип сварки подходит для случаев, когда расстояние между свариваемыми элементами достигает 2-3 мм. При этом критически важно, чтобы кромки были как можно менее острыми. Поперечное сечение сварки является меньшим, чем в методике «треугольник». Процесс начинается с выбранного края, затем электрод приближается к зазору из глубины.

Сварка происходит следующим образом:

- от зазора по одной из краев, прижимая к ней электрод, аккуратно подводится «к себе», проходя всю толщину детали;

- после небольшого поднятия, с применением метода «от себя», электрод возвращается на исходную позицию;

- после поплавления, переход на другой край, где повторяются те же действия;

- я предлагаю продолжать повторять указанные операции вплоть до завершения высоты сварного шва.

Сварка происходит с использованием короткой дуги, что обеспечивает равномерное распределение заполняющего материала в зазоре. При этом необходимо проявлять осторожность, чтобы избежать подрезов и утечек на краях шва. Непрерывность процесса также желательна, кроме случаев, когда электрод необходимо заменить. Края излишне не должны расплавляться, а сварной шов по форме напоминает рождественскую елку.

Лестница

Метод используется, когда зазор между свариваемыми элементами оказывается достаточно большим, превышающим 2 мм. Эта техника эффективна и для деталей с недостаточно острыми или не острыми кромками.

Принципы сварки и основные требования

Ключевой принцип, которым руководствуются при выполнении сварки вертикальных швов ручной дуговой сваркой (TIG), заключается в том, что процесс должен производиться снизу вверх, как непрерывный поток, или с использованием расслоенного электрода.

Сварка сверху вниз требует более сложных навыков, так как металл активнее течет, и в этом случае сварка осуществляется на малых токах, что часто не обеспечивает нужной глубины проплавления.

При сварке с движением снизу вверх, вытеканию металла из сварочной ванны препятствует уже сваренный и закристаллизованный металл. Вытекание становится особенно заметным, когда металл нагревается, становясь более жидким.

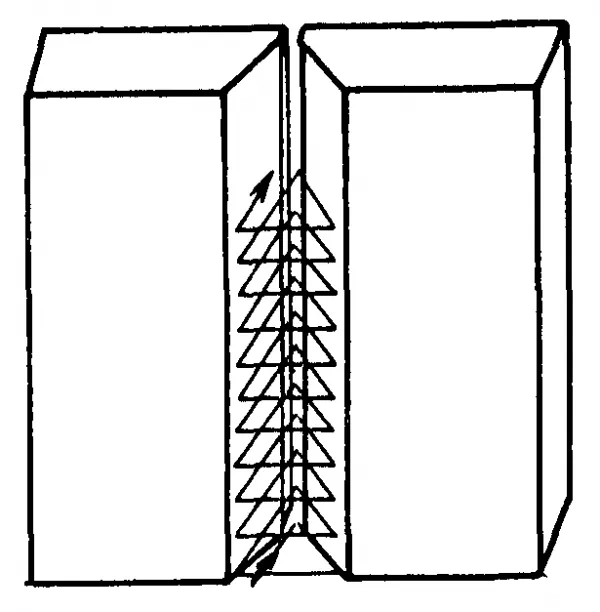

Ключевым принципом при выполнении вертикальных швов является необходимость совершаемых колебательных движений электрода. Ниже рассмотрим, как именно должно осуществляться это движение.

Основные требования к подготовке и выполнению сварки следующие:

Все свариваемые детали необходимо тщательно зачистить при помощи шлифовального инструмента, напильника или металлической щетки до получения металлического блеска.

Следующий шаг — сборка и сварка. В процессе сварки создается небольшой «шов», который удерживает детали на месте во время работы. При этом, когда температура возрастает, металл расширяется и может деформироваться.

Размер сварочного отверстия определяется по отношению к толщине свариваемых деталей. Обычно высота сварного шва составляет 0,5-0,7 от толщины заготовок, в то время как длина колеблется от 10 до 30 мм. Расстояние между зажимами обычно находится в диапазоне от 150 до 250 мм.

Обязательно проверьте размеры после сборки. Необходимо оценить зазор между деталями, угол перекоса (если это предусмотрено типом соединения), а также любое смещение деталей относительно друг друга.

Ниже представлены допустимые пределы тестируемых параметров с примером разъема C17 и односторонним V-образным разъемом по ГОСТ 5264-80.

Условия получения качественного шва

Для того чтобы достигнуть высокого качества соединений при выполнении вертикальных швов методом электросварки, необходимо соблюдать определенные важные условия:

Сила сварочного тока должна быть на 10-15% ниже, чем при сварке в нижнем положении. Это помогает минимизировать растекание расплавленного металла и предотвращает перекрытие сварных швов.

Выбор сварочного тока осуществляется на основе тестирования на пробном изделии. Сначала необходимо установить рекомендуемое значение тока и начать сварку.

Если наблюдается частое гашение электрода, он прилипает, а дуга не горит равномерно и плохо — это говорит о необходимости увеличения тока.

Если края сгорают и металл шва отваливается, ток следует неуклонно снизить. Обычно регулируется величина тока с шагом 5А, так что, если необходимо добавить 5А, можете попробовать еще раз и так далее, пока не будут выявлены оптимальные параметры.

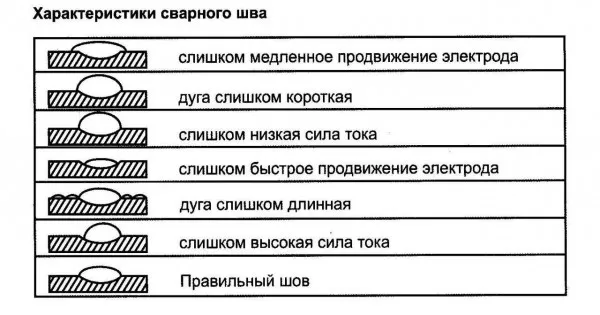

При выполнении сварки важно использовать «короткую» дугу. Длина дуги представляет собой расстояние между электродом и сварочным баком. Принято считать, что дуга длиной от 0,5 до 1 диаметра электрода считается «короткой», но не превышает 1,5 мм.

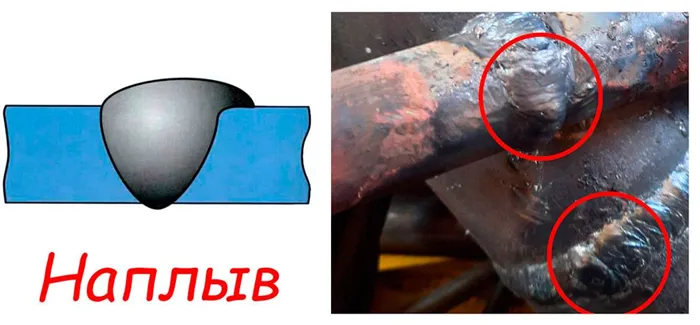

При увеличении длины дуги возрастает и температура металла, а в итоге также повышается давление дуги. Всё это, как следствие, способствует образованияe дефектов в виде пор, отверстий, вмятин и отложений.

Подрез — это дефект сварки, представляющий собой пустоту между сварным швом и основным металлом.

Как варить вертикал – способы

Как уже упоминалось ранее, существуют три метода: сварка снизу вверх, сварка сверху вниз и сварка с отрывом электрода.

Опытные сварщики чаще применяют технику «снизу вверх», стандартизированную как B2. Процесс при этом происходит от основания и до верха.

Вышеупомянутая техника «сверху вниз» (метод В1) используется реже; в данном случае подача происходит сверху вниз, что зачастую приводит к многочисленным сложностям.

Начинающие сварщики, как правило, используют метод, именуемый сваркой электродом с зачисткой.

Процесс происходит «снизу вверх», где создается дуга, производящий небольшой «точечный шов», после чего дуга прерывается. Далее, этот процесс повторяется до полного заполнения шва.

В большинстве случаев для первых двух методов используются электроды с основным покрытием, в то время как для сварки в зазорах применяются электроды с рутиловым покрытием. Рутиловые электроды облегчают зажигание дуги, но их применение требует осторожности, так как они могут привести к образованию значительного количества шлака.

Во время сварки шлак может активно течь, и неопытный сварщик может не определить, где в сварочной ванне находится металл, а где расплавленный шлак. Это часто приводит к образованию дефекта, известного как «шлакование» сварного шва.

Ниже мы рассмотрим каждый из этих методов более подробно.

Снизу вверх

Этот метод является самым простым способом управления сварочной ванной и сварки больших толщин. Процесс начинается в нижней точке и постепенно заполняет шов до достижения верхней границы.

Сами действия по сварке вертикального шва выполняются в несколько этапов. Сначала разжигается сварочный электрод, длина которого чуть больше, чем в 2-3 раза превышает диаметр электрода. Такой подход необходим для прогрева металла, что предотвращает прилипания. Нагрев может занять 2-3 секунды, после чего длина остальных уменьшается до 0,5-1 от диаметра электрода.

Важно начать процесс сваривания заготовок, т.е. соединение поверхностей должно начинаться с дна цилиндра (стойка). Если толщина металла превышает 3 мм, то сварку следует выполнять через несколько проходов. Начальный проход должен производиться медленно, без колебательных движений, движением электрода вверх или назад-вперед вдоль кромок.

На последующих проходах (заполнение и покрытие) электрод перемещается медленно между одним краем и другим.

При сварке стоит особое внимание уделять скорости. Слишком медленная сварка может приводить к скапливанию металла и появлению ям, тогда как слишком быстрая сварка приведет к недостаточной прочности соединения.

Соответствующая техника сварки требует, чтобы верхний конец сварочной ванны был на одной линии с верхним окончанием электрода.

Обычно сварочный электрод рекомендуется удерживать под углом около 45-50 градусов относительно поверхности, когда вертикальные швы выполняются снизу вверх.

При необходимости обеспечить более глубокое проникновение угол наклона электрода необходимо увеличить, чтобы он находился ближе к 90 градусам. Если металл начинает стекать, электрод необходимо наклонить в сторону сварочной ванны, чтобы поддерживать расплавленный металл в ней под действием давления дуги.

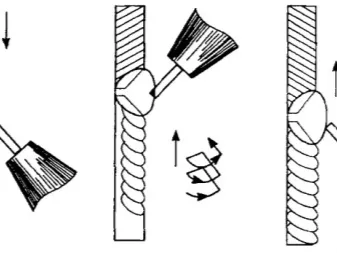

Сварщик должен выполнять колебательные движения электродом, чтобы заполнить зазор. Основные типы движения включают треугольник, полукруг, Z и другие подходы, которые будут рассмотрены ниже.

Сверху вниз

Сварка «сверху вниз» используется реже, так как эта техника более сложна и требует специальных сварочных электродов, позволяющих осуществлять данную процедуру. При использованием этого метода сварной шов получит меньшее проплавление, но большую ширину, что приемлемо для сварки тонких металлов, чтобы избежать их прогара.

Технология

Перед осуществлением сварки вертикального шва необходимо подготовить заготовку. Это требует очистки от всех загрязнений, и, в частности, следует отшлифовать поверхность. Важно, чтобы на металле не оставалось остатков масла, краски или коррозии. После завершения подготовки можно переходить к следующему шагу — выбору метода сварки. Оптимальным выбором для вертикального соединения чаще всего оказывается применение инверторного сварочного аппарата с методом перемещения снизу вверх или сверху вниз. Кончик электрода должен быть ориентирован в заданном направлении в зависимости от ширины вознесенного шва. Если ему предстоит быть широким, направление должно представлять собой полукруги, круги, капли или петли. Электрод должен смещаться слева направо, а стежки должны накладываться друг на друга.

Если шов будет узким, рекомендуется делать небольшие движения вверх. Начало каждого следующего прохода должна начинаться в середине предыдущего. Чтобы преодолеть большие зазоры, лучше применять технику «лестницы», тогда как для незначительных — приложите методы «треугольник» или «елочка». Прижимайте электрод с достаточным усилием к соединяемым поверхностям. Опытные сварщики советуют себе считать «22» в момент, когда они нажимают на сварочный прут. Это идеальное время для контакта электрода с металлическим листом.

Если металл же толще, то слово «двадцать два» лучше произносить медленнее, а при наличии легких заготовок — быстрее.

Для получения качественного сварного шва параметр силы тока должен быть подобран оптимально. При слишком низкой силе тока шов будет выглядеть неэстетично, а высокая сила тока может привести к прогару. Рекомендуется выбирать мощность на уровне 30 ампер на каждый миллиметр диаметра электрода. Кроме того, будет целесообразно удерживать электрод под углом 45-90 градусов относительно рабочей плоскости. В общем ходе сварки вертикального шва последовательно выполняются следующие операции:

- Снизу выполняется наложение подготовленных поверхностей металла.

- Начинать соединение следует не с места нахлеста, а выше, что позволит минимизировать возможные исправления в случае ошибочного действия.

- Включите сварочный аппарат и производите нажатия, не забывая произносить про себя количество «22».

- После завершения всех швов следует очистить поверхности с обеих сторон от образовавшегося шлака.

- При необходимости сваривайте металлические изделия и с обратной стороны.

В следующем видеоролике представлена информация о правильном угле наклона электрода при выполнении вертикального шва.

Техника снизу вверх

Данный тип технологии является довольно распространенным. Он имеет следующие отличительные особенности:

- Изначально стержень сварочного аппарата размещают перпендикулярно обрабатываемой поверхности.

- Как только происходит возбуждение дуги и начинает формироваться первые капли, электрод следует немного наклонить.

- Концом стержня поддерживается короткая дуга, а капли собираются. При кратковременном подключении даётся время для остывания расплавленного материала и его кристаллизации.

- Также можно производить поперечные колебательные движения, что снижает вероятность задевания источника тепла в одной точке.

Процесс выполнения вертикального шва сверху вверх.

Метод, описанный выше, позволяет добиться высокого качества шва. Однако такая методика характеризуется сравнительно низкой производительностью из-за необходимости периодически останавливать процесс для остывания капель.

Принципы вертикальной сварки

Существует также несколько других полезных технологий, которые могут быть использованы для выполнения шва. Упомянем их ниже:

- Метод треугольника подходит для случая, когда толщина металла составляет не более 2 мм. Применять данный метод следует после того, как кромки, которые будут соединяться, будут надлежащим образом закруглены. Выходная ванна будет принимать треугольную форму.

- Метод «елочка» применяется крайне редко, так как он подходит для участков с толщиной 2-3 мм, что требует сложных и мобильных движений дуги.

- Лестница используется тогда, когда необходимо сформировать довольно широкий шов, в то время как кромки минимально притуплены. Также при этом методе стержень должен быстро меняться с одной кромки на другую с минимальным перемещением вертикально. Другими словами, длительное удержание на краю недопустимо, и после этого следует быстрое перемещение на противоположную сторону. Метод «лестница» целесообразен при толщине сплава в 4 мм или более.

Сварка вертикальных швов значительно упрощается, если в процессе используется современный сварочный преобразователь, что позволяет точно устанавливать основные параметры.

Условия для качественного вертикального шва

Большинство начинающих сварщиков не осознают основные требования к выполнению качественного вертикального сварного шва. Кроме того, такой шов должен характеризоваться высокой прочностью, отличным качеством выполнения и приятным на вид.

Существует множество основных ошибок, которые могут возникнуть при выполнении данного вида работ:

- Во время поджигания электрод должен находиться в перпендикулярном положении. При неправильном угле возможна нестабильная дуга.

- Чем менее далекая длина дуги, тем быстрее происходит кристаллизация материала. Это снижает риски появления подтеков. Однако многие пренебрегают этой рекомендацией, так как короткая дуга может снизить производительность.

- Если наклонять стержень для уменьшения возможности подтека, следует помнить, что острое удержание угла достаточно сложно.

- При возникновении подтеков следует нарастить силу тока и ширину сварного шва, что способствует более быстрому процессу кристаллизации материала.

Для достижения высококачественного шва важно уделить особое внимание подготовительному этапу. В качестве примера, стоит удалить грязь, пыль, остатки краски, масла и ржавчины. В редких случаях может быть выполнена точечная сварка, что значительно снижает вероятность утечки.

Качественный вертикальный сварной шов отличается надежностью и эстетикой.

В конечном счете, качество сварного шва зависит от множества факторов. К их числу относятся опыт сварщика и свойства используемых материалов. В зависимости от этих параметров, вы сможете выбрать наиболее подходящую технологию сварки.