Карбид кремния представляет собой исключительный материал, обладающий высокой твердостью (второй по твердости после алмаза). Его зерна имеют режущие кромки, что позволяет с легкостью обрабатывать различные материалы, а также выдерживают температурные режимы до 2050° Цельсия.

Таблица зернистости шлифовальных кругов

Абразивные материалы обладают множеством параметров, одним из которых является размер зерна абразивного круга. Этот важный параметр непосредственно влияет на качество обработки поверхности, характеристики обрабатываемости и количество материала, удаляемого с круга за один проход.

Зернистость определяется как размер абразивного кристалла в микронах. В отличие от обычных твердых частиц, размер которых определяется различными параметрами (такими как длина, ширина и высота), для абразивных зерен используется только ширина как основное мерило. Эти абразивные зерна могут быть изготовлены из таких материалов, как оксид алюминия, карбид кремния, алмаз и другие высокотвердые компоненты. Механическое воздействие этих частиц на обрабатываемую поверхность влияет как на ее шероховатость, так и на удаление загрязняющих веществ, что является важным аспектом в процессах обработки.

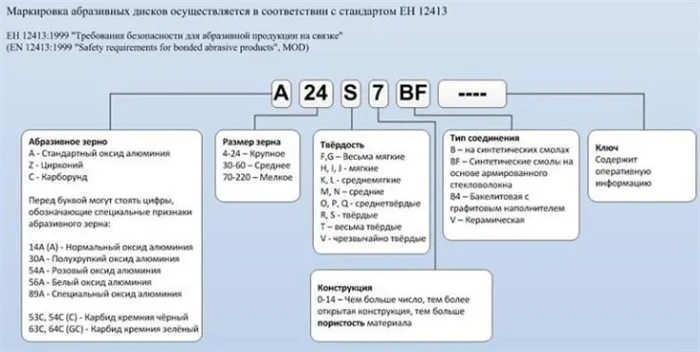

Особенности маркировки

Существует несколько способов определения размера зерна абразивных кругов. Например, согласно советской системе маркировки ГОСТ 3647-80, размер зерна обозначался цифрами (где 1 соответствует кристаллу абразивного зерна размером 10 мкм). Кроме того, используется международная система маркетинга FEPA, в которой зернистость обозначается латинской буквой «F» и последующей цифрой: чем выше цифра, тем мельче размер абразивных частиц. Исключение составляют шлифовальные круги с алмазными абразивами, где размер зерна представлен в виде дроби: числитель обозначает верхнюю часть сита в микронах, а знаменатель — нижнюю часть сита.

Как определиться со значением зернистости?

Разнообразие стандартов, применяемых для определения размера зерна, порой усложняет задачу выбора абразивного материала. Для упрощения выбора была разработана таблица зернистости шлифовальных кругов. Она позволяет определить зернистость в соответствии с ГОСТ 3647-80 и ГОСТ 9206-80 (для алмазной крошки), а также средний размер абразивных частиц в микронах. Это облегчает клиентам процесс выбора необходимых характеристик шлифовального круга в зависимости от типа маркировки продукта.

Таблица соотношений зернистости шлифовальных кругов

| Обозначение по ГОСТ 3647-80 | Обозначение по ГОСТ 9206-80 (алмазные порошки) | Размер, мкм | FEPA | |

| Обозначение для абразивных материалов, исключая материалы на гибкой основе | Средний размер, мкм | |||

| F 4 | 4890 | |||

| F 5 | 4125 | |||

| F 6 | 3460 | |||

| F 7 | 2900 | |||

| 200 | 2500/2000 | 2500-2000 | F 8 | 2460 |

| F 10 | 2085 | |||

| 160 | 2000/1600 | 2000-1600 | F 12 | 1765 |

| 125 | 1600/1250 | 1600-1250 | F 14 | 1470 |

| 100 | 1250/1000 | 1250-1000 | F 16 | 1230 |

| F 20 | 1040 | |||

| 80 | 1000/800 | 1000-800 | F 22 | 885 |

| 63 | 800/630 | 800-630 | F 24 | 745 |

| 50 | 630/500 | 630-500 | F 30 | 625 |

| F 36 | 525 | |||

| 40 | 500/400 | 500-400 | F 40 | 438 |

| 32 | 400/315 | 400-315 | F 46 | 370 |

| 25 | 315/250 | 315-250 | F 54 | 310 |

| F 60 | 260 | |||

| 20 | 250/200 | 250-200 | F 70 | 218 |

| 16 | 200/160 | 200-160 | F 80 | 185 |

| 12 | 160/125 | 160-125 | F 90 | 154 |

| F 100 | 129 | |||

| 10 | 125/100 | 125-100 | F 120 | 109 |

| 8 | 100/80 | 100-80 | F 150 | 82 |

| 6 | 80/63 | 80-63 | F 180 | 69 |

| 5, М63 | 63/50 | 63-50 | F 220 | 58 |

| F 230 | 53 | |||

| 4, М50 | 50/40 | 50-40 | F 240 | 44,5 |

| М40 | 40/28 | 40-28 | F 280 | 36,5 |

| F 320 | 29,2 | |||

| М28 | 28/20 | 28-20 | F 360 | 22,8 |

| М20 | 20/14 | 20-14 | F 400 | 17,3 |

| М14 | 14/10 | 14-10 | F 500 | 12,8 |

| М7 | 10/7 | 10-7 | F 600 | 9,3 |

| М5 | 7/5 | 7-5 | F 800 | 6,5 |

| М3 | 5/3 | 5-3 | F 1000 | 4,5 |

| 3/2 | 3-2 | F 1200 | 3,0 | |

| 2/1 | 2-1 | F 1500 | 2,0 | |

| F 2000 | 1,2 | |||

| 1/0 | 1 и | |||

| 1/0,5 | 1-0,5 | |||

| 0,5/0,1 | 0,5-0,1 | |||

| 0,5/0 | 0,5 и | |||

| 0,3/0 | 0,3 и | |||

| 0,1/0 | 0,1 и | |||

Что такое шлифовальный круг?

Шлифовальный круг представляет собой абразивный режущий инструмент, который можно использовать как для ручной обработки поверхности, так и в автоматизированных шлифовальных станках или специализированном оборудовании. Для профессионалов шлифовальный круг с определенной зернистостью является незаменимым инструментом, который позволяет достигать высоких результатов при заточке станков и других инструментов.

Шлифовальные круги подразделяются по множеству параметров, что необходимо учитывать при их выборе. Обязательными являются шлифовальные и сварочные элементы для каждой категории этих кругов.

Абразивное зерно, используемое в шлифовальных кругах, может быть выполнено из:

- карбида кремния;

- алмаза (как искусственного, так и природного);

- электрокорунда;

- эльбора.

Зернистость шлифовальных кругов определяет их основное предназначение — срезать небольшие кусочки материала или заготовки во время обработки. Что касается связи между зернами, она может быть как искусственного, так и естественного происхождения. Главная цель связки заключена в надежном удержании зерен на поверхности.

Важно заметить, что на поверхностях шлифовальных кругов всегда присутствуют поры. Эти пустоты, образующиеся в месте, не заполненном связывающим веществом, делают поверхность шероховатой. Некоторые производители применяют специальные пропитывающие жидкости, чтобы снизить температуру в зоне обработки; такие инструменты известны под названием «пропитанные».

Зернистость шлифовальных кругов

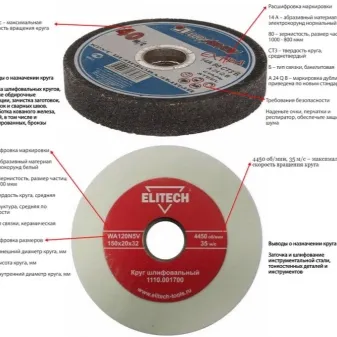

Выбор зернистости абразивного круга зависит от требований к обрабатываемой поверхности. Каждый шлифовальный круг сопровождается соответствующей маркировкой.

Маркировка помогает выбрать подходящий шлифовальный инструмент или точильный круг. Как правило, зернистость шлифовальных кругов для обработки древесины отличается от зернистости кругов для металлов; качество выполнения работ зависит от правильного выбора конкретного инструмента. Если наждачная поверхность обрабатываемого материала или инструмента имеет шероховатые или неровные края, это, скорее всего, означает ошибку в выборе зернистости.

Наиболее распространенные шлифовальные круги на рынке включают:

- круг шлифовальный с зернистостью 120;

- круг шлифовальный с зернистостью 60;

- круг шлифовальный с зернистостью 100.

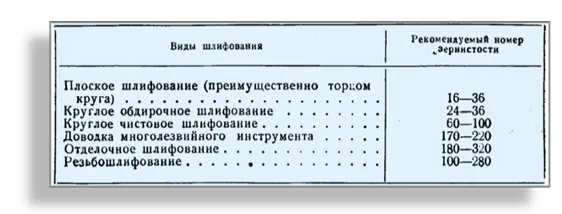

Правильный выбор зернистости зависит от типа шлифовки, которую необходимо провести, а также от особенностей самого процесса шлифовки.

Таблица зернистости шлифовальных кругов:

Как правильно выбрать зернистость шлифовального круга? Зернистость определяется в зависимости от вида обработки: абразивные круги могут применяться как для черновой, так и для чистовой обработки. Для грубого шлифования целесообразно использовать диски с крупной зернистостью, тогда как для финишной обработки требуется применение более мелкой зернистости. Кроме того, выбор шлифовального круга также будет зависеть от технических характеристик резательного инструмента, а также от условий процесса шлифования.

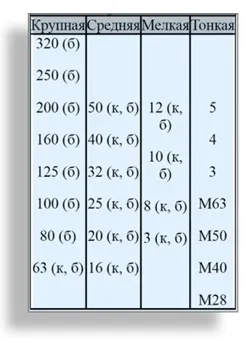

Классификация шлифовальных кругов по зернистости

Технические характеристики шлифовального круга в значительной степени зависят от зернистости используемого абразива.

Классификация зерен:

Степень зернистости определяет объем удаляемого материала. Например, крупнозернистые шлифовальные круги предназначены для обработки больших металлических труб, а для работы с древесиной следует выбирать инструменты с более низкой степенью зернистости.

Существуют шлифовальные круги с различной зернистостью для выполнения следующих операций:

- предварительные операции, предполагающие большую глубину резания;

- обтирочные операции;

- обработка таких материалов, как алюминий, латунь и медь.

Крупнозернистые инструменты подходят как для поверхностного, так и для внутреннего шлифования. Для машин с высокой жесткостью и мощностью обычно требуется использование крупнозернистых моделей.

Шлифовальные круги средней и мелкой зернистости чаще всего применяются для:

- обработки твердых сплавов;

- сверления закаленных сталей;

- финишной шлифовки;

- заточки разнообразных инструментов.

Инструменты со средней и мелкой зернистостью необходимы в случаях, когда предъявляются высокие требования к точности форм обрабатываемых деталей.

Классификация абразивных материалов также должна соответствовать актуальным стандартам, таким как ГОСТ Р 52381-2005. До сих пор при классификации зернистости шлифовальных кругов применяются требования ГОСТ 3647.

Учитывая, что на современном рынке представлено множество различных типов инструментов, как старых, так и новых моделей, обе классификации зернистости шлифовальных кругов остаются актуальными.

Таблица сопоставления зернистости шлифовальных кругов по старым и актуальным стандартам:

Обозначение по ГОСТ 3647-80:

Обозначение по ГОСТ 9206-80 (алмазный порошок):

Обозначение для абразивных материалов, кроме тех, которые имеют гибкую основу:

Средний размер в микронах:

Правильное определение зернистости абразивных кругов позволяет без усилий подобрать инструмент, от качества которого зависит весь процесс работы.

Марки типов и размеров

Одним из наиболее популярных абразивных дисков является диск на основе электрокорунда в нормальной форме, обозначаемый цифрами от 12 до 16 и дополнительно буквой A. Его преимущества заключаются в:

- высокой стойкости к сильному нагреву;

- отменном сцеплении с вяжущими веществами;

- пригодности для обработки чугуна, кованого железа, а также обычной и улучшенной хромированными сталями.

Обозначение типа 22A-25A указывает на использование белого оксида алюминия. Он более однородный по сравнению с предыдущей группой, но находится в меньшей механической прочности. Эксперты отмечают наличие острых кромок, которые могут самообостряться. После обработки подобным кругом поверхность становится сравнительно однородной.

Эти круги часто применяются для обработки высококачественной инструментальной стали, особенно при работе с тонкостенными конструкциями.

32A-34A — это марки электрокорунда, содержащего хром. Они прекрасно подходят для шлифования поверхностей, восстановленных из особых марок стали с легированием. Также могут упоминаться такие термины, как технический рубин или электрокорунд. В дополнение к этому предлагаются следующие сорта:

- 37А — электрокорунд с титановыми вкраплениями;

- 38А — циркониевый круг, отличающийся высокой прочностью;

- 52-55С — черный карбид кремния, который обладает большей твердостью по сравнению с обычным карбидом, однако ему свойственна хрупкость.

Для алмазных шлифовальных кругов установлены следующие обозначения:

- АС2 – стандартная прочность для данного инструмента;

- АС4 – обозначение для прочных изделий;

- АС6 – для более крепких инструментов;

- АС32 – монокристаллические алмазы.

Кроме того, в российских стандартах и технических регламентах представлено множество других категорий, таких как:

Износостойкость алмазной массы и прочность достигаются вместе с минимизацией хрупкости. Эти конструкции применяются для работ с хрупкими и твердыми компонентами, а также для выполнения различных операций с оптическим стеклом и заточки очень твердых инструментов.

В некоторых случаях также используются циркулярные инструменты, имеющие категорию ПП, где эта аббревиатура расшифровывается как «прямой профиль».

Обозначение абразива и зернистости

Анализ и отображение гранулометрических характеристик шлифовальных кругов обычно производят в виде مخصوصной таблицы. Однако важно отметить, что эти параметры могут значительно варьироваться для различных сортов, и иногда эквиваленты найти невозможно. Например, для классов FEPA F4-F7 не существует сопоставлений. Сорт зерна 3/2 по стандарту 9206 1980 года и ниже также не имеет аналогов в стандарте 3467-80. Ниже представлена сама таблица:

Маркировка по ГОСТ 3647-80:

В соответствии с ГОСТ 9206 от 1980 года:

Размер в микрометрах:

Абразивные материалы FEPA, кроме гибких основ (буква F в обозначении отбрасывается).

Среднее значение в микрометрах:

Чтобы адекватно определить размер зерна для мирры и других типов дисков, недостаточно простого метода. Необходимо рассмотреть, что за классификация имеет практическое значение. В порядке уменьшения размера выделяются следующие категории:

- шлифзерно;

- шлифпорошок;

- микропорошки;

- минимально тонкий микропорошок.

Микронные порошки обозначаются буквой «М». Декодировать индекс не составляет труда: число после «М» указывает на самые крупные частицы в данном виде продукта. При этом каждое число четко разделяет фракции на крупные, предельные, мелкие и составные кроме основной фракции.

Размер поперечного сечения абразивных частиц как липких микродисков, так и 25A и 40 обычно измеряется по самой крупной частицы, которая видна через микроскоп.

Широкозернистые абразивы предназначены для грубых обработок различных покрытий, в то время как более мелкие зерна позволяют тщательно проводить окончательные шлифовки. Они также можно использовать для чистовой обработки и хонингования. Круги с большей зернистостью используются для:

- удаления и снятия припусков на значительной глубине;

- эффективного функционирования на мощных механизмах;

- шлифовки материалов, закрывающих поры инструментов и провоцирующих «засаливание»;

- обработки больших площадей;

- плоской шлифовки торца;

- внутренней обработки изделий.

Для задач, связанных с мелкой и средней зернистостью, идеально подходят шлифовальные круги, когда:

- шероховатость покрытий колеблется от 0.08 до 0.32 мкм;

- обработке подвергаются закаленные стали и прочие твердые металлы;

- требуется шлифовка и окончательная доводка аппаратов до этапа финальной отделки;

- необходимо точно и качественно обрабатывать разнообразные детали.

Твердость и прочие параметры

Шлифовальные круги обычно классифицируются на мягкие, средние и твердые, и это основные типы, к которым добавлены дополнительные характеристики. Например, их именуют:

- чрезмерно мягкие;

- весьма мягкие;

- среднетвердые диски.

Таким категориям прикрепляются дополнительные номера от 1 до 3. Для ручной заточки инструментария требуются абразивы класса C1 или C2. При этом следует понимать, что твердость абразивных кругов может варьироваться в зависимости от контекста. В одном контексте это будет означать стабильность крепления абразивных зерен в общей структуре круга (т.е. долговечность связующего вещества при механическом воздействии). В другом контексте речь идет о том, насколько хорошо particles могут проникать в другие материалы.

В первом случае, как правило, твердость дисков повышается с увеличением прочности связующего. Объем пор падает, однако расстояния между абразивными частицами не уменьшены. Увеличение прочности связующей системы на 1.5% соответствующим образом повышает жесткость на 1 степень. Современные переплетные системы обладают высокой прочностью на разрыв и могут функционировать на очень высоких скоростях вращения, которые превосходят показатели самой мощной бытовой дрели.

Согласно ГОСТ 1972, твердость абразивов определяется с помощью испытания на сопротивление отделению зерен под воздействием внешнего давления, что оценивается тремя основными методами:

- по глубине импланта, создаваемой струйкой кварцевого песка;

- по этапности вдавливания закаленной стальной сферы при заданной нагрузке;

- по сверлению ямки на заданную глубину сверлом специальной конструкции с установленным давлением (ключевой фактор — число оборотов сверла до достижения результата).

Иногда специалисты применяют испытательные приборы типа ТКН (например, конусный твердомер), рабочая часть которых нагревается до 100 градусов по Цельсию. В этом участке происходит нажим в один цикл. Ключевым параметром в данном случае является глубина имплантации. Твердость круга прямо влияет на процесс шлифования. Мягкие инструменты подойдут для обработки твердых материалов. Однако для черновой обработки предпочтительнее использовать более жесткие диски. Неподвержденные стали, такие как чугун, можно обрабатывать при помощи дисков средней твердости.

Важно понимать, что чем тоньше заготовка, тем больше нуждается в смягчении деталь. К тому же, состав свариваемого материала также оказывает влияние — для одной и той же заготовки связка на основе керамики дает изделие, которое не столь твердое, как будет в случае сварки с использованием бакелита.

Абразивные материалы

Для производства абразивных инструментов используются небольшие зерна как природных, так и искусственных абразивов. Для резания шлифуемого материала, такого как закаленная сталь или твердый чугун, материал режущего инструмента должен превосходить по твердости сам обрабатываемый материал.

Шлифовальный инструмент должен быть оснащен острыми режущими кромками, хорошей термостойкостью и достаточной прочностью.

К материалам, используемым для шлифовального инструмента, относятся:

- a) минералы естественного происхождения: алмазы, гранаты, кварц, наждак, корунд, окись хрома, окись железа;

- b) минералы искусственного происхождения: электрокорунд, карбид кремния (карборунд), карбид бора, монокорунд, боросиликарбид.

Твердость данных материалов может быть оценена по минералогической шкале твердости Мооса, в которой твердость алмаза составляет 10.

Алмаз, один из форм углерода (углерод, графит и алмаз), занимает особое место как редкий и дорогой минерал. С точки зрения физико-химических свойств, алмаз характеризуется самой высокой твердостью как среди природных, так и искусственных веществ, в то время как боросиликат имеет низкий уровень твердости.

Алмазы, применяемые в промышленности, называются техническими алмазами и используют их для обработки шлифовальных кругов, изготовления шлифовальных кругов и фрез, заточки резающих инструментов, бурения нефтяных скважин и других целей.

На сегодняшний момент для этих операций активно используются искусственные алмазы. Они имеют более шероховатую поверхность с гранями и шлифованными ребрами. В результате шлифовальные круги, сделанные из них, на 35% производительнее, чем круги из природных алмазов, а в некоторых случаях этот показатель достигает даже 100%.

Гранат представляет собой химическое соединение алюминия с магнезитом и марганцем.

Кварц — это горная порода, представленная в виде гальки и песка, являющаяся химическим соединением кремния и кислорода (SiO2).

Наждак — это природная горная порода, состоящая из корунда и магнетита (железной руды). Чистое содержание абразивной бумаги варьируется от 40 до 50%. Глинозем проявляет неоднородность и имеет низкую твердость относительно других абразивов, что ограничивает его применение.

Глинозем — это минерал, в составе которого находится оксид алюминия (Al2O3, с содержанием от 70% до 92%) вместе с примесями оксида железа, слюды, кварца и других компонентов. Он существует в виде сапфиров, рубинов и корундов. Элементарный корунд активно используется для приготовления шлифовальных кругов. Зерна корунда отличаются высокой твердостью и при шлифовании формируют раковистый излом с острыми краями, однако в условиях интенсивного шлифования они быстро становятся тупыми.

Безэлектролитный корунд производится искусственным путем через электрическое плавление веществ с высоким содержанием глинозема (например, боксита и глинозема). В настоящее время выделяют три различных вида оксида алюминия:

- 1. Электрокорунд нормальный, производимый в результате восстановительной плавки бокситов. Он содержит окись алюминия не менее 87% и обладает цветом от серо-коричневого до темно-коричневого.

- 2. Электрокорунд белый (корракс) получают переплавкой чистого глинозема с содержанием окиси алюминия не менее 97%. Его цвет белый или светло-розовый.

- 3. Монокорунд — особая разновидность электрокорунда. В зависимости от содержания примесей, делится на две группы: а) с содержанием окиси алюминия от 96,5% до 97,4% и б) с содержанием окиси алюминия от 97,5% до 98,5%.

Зернистость абразивных материалов

В абразивных дисках, бусах или порошках применяются абразивные зерна определенного размера, обязательно обработанные для достижения однородности удаляемых фрагментов. Крупнозернистые абразивные круги предназначены для удаления крупных частиц, в то время как более мелкие зерна нужны для удаления мелких частиц.

Для подготовки абразивов крупные куски измельчают в дробилках до необходимых размеров, после чего зерно очищают от примесей и подвергают химической и термической обработке.

Размер зерна абразива (зернистость) определяется размерами боковых стенок ячеек двух последовательных сит, через которые просеивается или анализируется выбранный абразив (порошок).

В зависимости от размера зерна различают следующие номера:

Согласно ГОСТ 3647-59 размеры зерен абразивов определялись по длине стороны сетки в миллиметрах (по старому ГОСТу размеры указывались как количество проволок сита на дюйм).

Конверсия обозначений зерен из метрической в дюймовую систему и наоборот представлена в таблице 6.

Большие размеры зерен в таблице соответствуют размерам отверстий сита, через которые они проходят, и меньшие обозначают размеры, при которых зерно задерживается.

Абразивы классифицируются на три группы зернистости с следующими номерами:

- 1) шлифзерно — 200; 160; 125; 100; 80; 63; 50; 40; 32; 25; 20; 16;

- 2) шлифпорошки — 12; 10; 8; 6; 5; 4; 3;

- 3) микропорошки — М40; М28; М20; М14; М10; М7; М5.

Микронные порошки обозначаются буквой М, где цифра указывает на максимальную зернистость в микронах.

Размер зерна микронных порошков измеряется каким-либо образом, например, наибольшей шириной зерна, видимой в поле зрения микроскопа. Размеры зерен абразивных порошков номеров 4 и 3 измеряются комбинированным методом.

Для зерен большего размера (свыше 40 мкм) результаты измеряются по сторонам сита, а более мелкие гранулы измеряются линейно под микроскопом.

Выбор зернистости зависит от вида шлифования, количества обрабатываемого материала, желаемой степени чистоты поверхности и точности обработки. Крупнозернистые круги способствуют увеличению количества снимаемого материала, повышая производительность работы, однако одновременно увеличивают риск повреждений на обрабатываемой поверхности, что делает их отлично подходящими для черновых работ.

Мелкозернистые круги демонстрируют свою эффективность во время финальной и суперфинишной обработок. В таблице 7 приводятся рекомендации по выбору зернистости.

Связующие вещества

Зерна сортируются и соединяются с помощью клея, чтобы сформировать абразивный диск определенной формы.

Выделяют неорганические и органические вяжущие вещества. Неорганические включают керамические, силикатные и магнитные связи; органические — бакелит и вулканит.

Керамическое связующее состоит из огнеупорной глины и полевого шпата. Смесь связующего и абразивных зерен уплотняется или формируется. Литые шлифовальные круги чаще оказываются более хрупкими и пористыми по сравнению с прессованными. Разные уровни твердости шлифовальных кругов достигаются выбором состава связующего, а пористость — условиями уплотнения.

Керамическая связка устойчива к высоким температурам, проявляет высокую химическую стойкость, что позволяет использовать разные охлаждающие и смазывающие жидкости в процессе шлифования. Доступны шлифовальные круги из электрокорунда, белого электрокорунда, черного и зеленого карбида кремния.

Этот тип связующего обеспечивает скорость вращения колеса до 50 м/с. Тонкие керамические сварные колеса не способны переносить боковые нагрузки.

Кремнеземное соединение сделано на основе жидкого стекла. Такое соединение не гарантирует стабильного крепления абразивного зерна к шлифовальному кругу, поскольку жидкое стекло чувствительно к отсоединению зерен. Шлифовальные круги на кремнистой основе используются тогда, когда заготовка должна обрабатываться без охлаждения, и когда обрабатываемая поверхность не должна нагреваться. Когда температура увеличивается, связующее отделяет тупое зерно от поверхности диска, в результате чего появляется новое острое зерно.

Магнезиальная связка составляет из каустического магнезита и хлорида магния (цемент Сореля), применяется для изготовления наждачных и натуральных корундовых шлифовальных кругов.

Шлифовальные круги из магнезии могут быстро и неравномерно изнашиваться, имеют короткий срок службы и высокую чувствительность к попаданию влаги, чтобы не повредить их, они плохо противостоят высоким температурам.

Бакелитовая связь состоит из порошкообразной бакелитовой смолы или лака. Это наиболее распространенный вариант органической связи.

Бакелитовые шлифовальные круги могут быть сделаны из различных абразивных веществ. Обладая хорошими прочностными характеристиками и эластичностью, они все же имеют меньшую пористость по сравнению с кругами на керамической основе.

Бакелитовые круги могут оперировать при скорости от 35 до 70 м/с, они позволяют создавать отрезные круги толщиной (высотой) до 0,18 мм.

В условиях с температурой резки выше 300° сварной шов очень быстро сгорает, и зерно начинает обламываться. Бакелитовое соединение подвергается частичному разрушению при контакте с щелочными жидкостями, так что рекомендуется избегать использования охлаждающих жидкостей с содержанием натрия более 1,5%.

Вулканитовая связь основана на резине. Для производства шлифовальных кругов в резиновую смесь добавляют шлифовальный материал, а также серу и другие ингредиенты в совокупном количестве. Вулканизация смеси осуществляется в особых формах под давлением, что создает твердую и эластичную структуру. При температуре больше 150 °C она становится мягче и начинает гореть.

Вулканитовые диски отличаются прочностью и эластичностью, что позволяет им использоваться для резки и разделения. Они обладают хорошими полировочными свойствами и подходят для работы с щелочными охлаждающими жидкостями. Во время шлифования высокоуглеродистых сталей делают выбор в пользу шлифовальных кругов на основе бакелита и вулканита, чтобы избежать перегревов и трещин. Вулканитовые круги прочнее, чем их бакелитовые аналогичные объекты, но менее пористые по своей структуре.

Маркировка — условные обозначения

Шлифовальные круги имеют особую маркировку, представленную надписями и/или цветовой раскраской. Она отражает:

1. Тип круга

- 1 — прямой профиль,

- 41 — отрезные диски,

- 42 — диски с утопленным центром.

На практике обозначение может быть и в русском и/или английском варианте: «отрезной круг» — cut-off wheel, шлифовальный круг — grinding wheel, подковообразный круг — horseshoe wheel.

2. Размеры круга

Эта информация может быть получена на сайте производителя (например, по таблице размерам):

Чаще всего формат представляется в виде: внешний диаметр х толщина х внутренний диаметр.

Либо в более простой форме:

3. Материал для обработки, для которого предназначен круг

Этот момент обозначается надписью на круге («металл» или «сталь» для работы по металлу, «бетон» для работы с бетоном) и цветом (синий для стали, зеленый для бетона).

Иногда присутствует графическая символика, что избавляет от необходимости снова читать текст.

На круге могут быть металлические рисунки и чертежи для обработки листового металла, труб, кровельных листов и воздуховодов, что четко дает понять, какие материалы могут быть обработаны.

4. Абразивный материал, из которого создан диск

Эти обозначения перечислены в таблице ниже.

5. Зернистость. Размеры абразивных частиц

Этот параметр указывается на круге в единицах, которые определяются международными стандартами маркировки.

Возможны и небольшие отклонения от одной версии ГОСТа к другой.

6. Твердость

Смотрите таблицу ниже.

7. Тип связки

В качестве связующих веществ могут быть использованы бакелит, керамика или синтетический каучук.

7.1. Керамическая

V (K — старое название). Эти угловые шлифовальные круги выделяются высокой огнеупорностью, водостойкостью и химической стойкостью, что эффективно защищает рабочую кромку. Однако такие круги подвержены механическим ударам и изгибающим нагрузкам. Круги на керамической связке находят применение при почти всех операциях шлифования, кроме черновой обработки.

7.2. Бакелитовая

B (B — старая надпись). Благодаря бакелитовой подложке данные угловые шлифовальные машины характеризуются большей эластичностью и долговечностью, чем их аналоги на керамической основе. Недостатком является низкая стойкость к щелочным компонентам холодных жидкостей.

Плюс к этому, данные диски на основе бакелита имеют меньшую прочность связи абразивных зерен, и поэтому могут быть использованы преимущественно для поверхностного шлифования. В частности, они применяются для ручной черновой обработки или для обработанных стен.

К тому же, бакелитовые круги демонстрируют полирующий эффект. Для резки стальных изделий рекомендуется использовать мягкие сварные швы и мелкие абразивы. Для цветных металлов предпочтительным будет использование более грубых абразивов.

7.3. Вулканитовая

Это вулканизированный синтетический каучук. На абразивном круге будет обозначена буква (R), в старом обозначении – (B). Эта версия является довольно редкой и экзотической.

8. Максимальное число оборотов, допустимое для диска

Диапазон варьируется от 6 600 до 13 300 об/мин. Этот параметр крайне важен! Пренебрежение им может привести к тому, что диск разрушится на молекулы во время работы.