Одним из интересных аспектов является соединение тонких листов без использования присадочной проволоки. Нельзя не отметить, что при таком типе сварки область соединения нагревается исключительно локально. Это свойство может оказаться крайне выгодным для многих технологических применений, так как минимизирует тепловые деформации и позволяет сохранить характеристики основного металла.

От положительных ионов – к отрицательным: сварка в четвёртом агрегатном состоянии, преимущества и область применения плазмы

Плазма представляет собой ионизированный газ, который начинает ионизироваться при минимальной температуре около 5 500 ̊C. При этом плазменная сварка способна нагревать материал до температур, достигающих 50 000 ̊C. В процессе сварки анод выполняет функцию электрода, тогда как катодом служит сопло. Дуга, возникающая между этими двумя компонентами, создает высокотемпературную плазменную струю, которая выталкивается из сопла. Этот процесс, как правило, используется для резки металлов, хотя его применение в качестве метода сварки также имеет место.

- 1. Государственный стандарт, задающий уровень качества и параметры процесса.

- 2. Классификация плазменной сварки.

- 3. Технология плазменной сварки и классификация дуги по видам действия.

- 4. Классификация по мощности тока.

- 5. Оборудование и приспособления для плазменной сварки.

- 6. Процедура выполнения плазменной сварки.

- 7. Преимущества и недостатки данного метода.

- 8. Интересное видео: устройство для плазменной сварки и резки, выполненное своими руками.

Государственный стандарт, задающий уровень качества и параметры процесса

Процессы плазменной сварки регламентируются национальным стандартом ГОСТ 2601-84, который был введен в Советском Союзе в 1985 году. В этот стандарт в 1992 году были внесены коррективы, а в 1996 году он был переиздан. В этом ГОСТе плазменная сварка определяется как «сварка плавлением, при которой нагрев осуществляется путем использования сжатой дуги». Это формулировка задает рамки для использования данного метода в производственных процессах.

Российский национальный стандарт ГОСТ Р ИСО 5817-2009 устанавливает уровни качества сварных соединений. В нем прописаны критерии допустимых отклонений в качестве сварки для различных металлов, включая сталь, никель, титан и их сплавы. Этот стандарт служит важным ориентиром для производителей, обеспечивая высокие требования к сварке в зависимости от применяемых материалов.

Классификация

Согласно документу ГОСТ 19521-74 «Сварка металлов. Классификация», который был внедрён в СССР в 1975 году и позднее расширен, плазменно-дуговая сварка классифицируется как процесс термической сварки. В зависимости от направления движения плазменной струи, данный метод разделяется на четыре подтипа, что учитывает различные аспекты и подходы к проведению сварочных работ.

Технология плазменной сварки и классификация дуги по видам действия

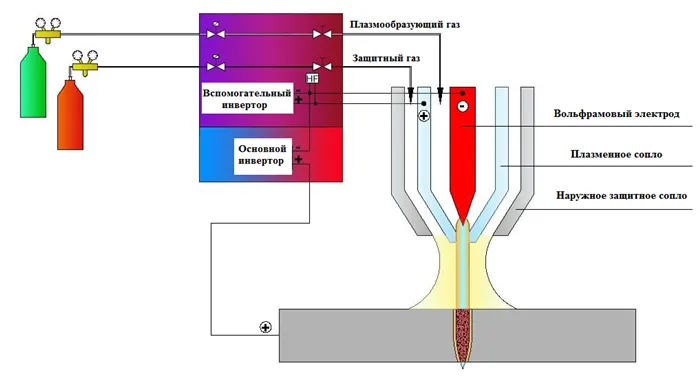

Существует различие между двумя методами плазменной сварки в зависимости от источника тепла. Первый метод подразумевает, что дуга зажигается между заготовкой и неплавящимся электродом, что называется прямой дугой. Второй метод включает зажигание дуги между наконечником плазмотрона и неплавящимся электродом, что обозначается как непрямая плазменная дуга.

Плазменный резак, или плазмотрон, состоит из сопла, в которое помещается вольфрамовый электрод. В этот механизм вводятся защитный газ, охлаждающая сторона, горячая жидкость для испарения и холодная жидкость для поддержания температуры. В плазмотроне дуга сжимается, а затем увеличивается ее мощность, что приводит к ионизации газа, его нагреванию и значительному увеличению объема. В результате этого процесс плавления материала в передней части сварочной ванны активируется давлением плазмы, формируя сварной шов.

Плазменная дуга используется как для соединения, так и для резки проводящих материалов, так и для диэлектриков, таких как стекло и керамика. Когда происходит сварка, плазменный луч имеет форму конуса, направленного вверх к расплавляемой поверхности. Тепловая эффективность процесса зависит от таких факторов, как величина тока, напряжение, расстояние от сопла до заготовки и скорость, с которой перемещается резак.

Сварка может происходить как горизонтально снизу, так и вертикально спереди. Плазмообразующий газ может быть аргон или гелий, который защищает расплавленный металл от кислородного окисления.

Классификация по мощности тока

В зависимости от силы тока плазменная сварка также разделяется на три основных типа:

- Микроплазменная сварка, при которой ток не превышает 25 ампер. Этот метод получил широкое применение благодаря возможности нагревать исключительно небольшие участки металла, что предотвращает их прожигание насквозь.

- Сварка на среднем токе, не превышающем 150 ампер. Эта техника позволяет достигать высокой степени точности, обеспечивая глубокое, но не широкое расплавление материала, что делает ее удобной для работы с тонкими деталями.

- Сварка на большом токе, свыше 150 ампер. Этот уровень мощности образует широкую дугу, способную прорезать деталь насквозь. Такой метод фактически подразумевает разрезание детали с последующим ее свариванием. Данный процесс используется для соединения крайне прочных металлов, таких как титан, высоколегированные стали и сплавы с высоким содержанием алюминия.

Особенности плазменной сварки

Теплогенерирующая способность плазмы существенно выше, чем у традиционных процессов сварки. Важно иметь контур охлаждения, который необходим для управления температурным режимом. Циркулирующая вода поглощает избыточное тепло, что помогает минимизировать потери энергии в системе. В числе основных расходных материалов применяются сопло, которое при перегреве может привести к выходу плазменного резака из строя, а также тугоплавкие вольфрамовые электроды. Плазменное оборудование требует применения огнеупорных материалов, что, безусловно, отражается на стоимости всего сварочного оборудования. Оно оказывается существенно дороже, чем для аналогичных процессов, таких как дуговая или аргонная сварка.

Несмотря на технологические трудности, плазменная сварка применяется в разных отраслях промышленности. Она особенно востребована там, где требуются высококачественные соединения. Один из характерных признаков этого процесса — гладкие сварные швы, которые не нуждаются в дополнительной шлифовке. Данный метод хорошо подходит для работы с алюминием и другими сложно свариваемыми сплавами, что также подчеркивает его универсальность.

Устройство и принцип работы

Ключевое отличие плазменного процесса сварки заключается в высокой температуре плазмы, которая может достигать 8000 °C. Эта высокая температура вводится в рабочую зону, где бассейн расплава защищен атмосферой аргона. Установка системы охлаждения обеспечивает постоянную температуру в процессе сварки. Без должного контроля температура плазмы может достигать 30 000 градусов Цельсия, что делает процесс менее управляемым и потенциально опасным для материалов.

В свою очередь, плазменная сварка основывается на способности аргона переходить в плазменное состояние под воздействием электрической дуги. Ток в этом процессе функционирует как генератор плазмы, который проникает в проводящий аргон, состоящий в аппаратах сварки.

В плазмотроне генерация плазмы происходит за счет подачи постоянного или переменного тока. Конструкция плазмона также представляет собой открытый конус, сужающийся вниз и имеющий тугоплавкий электрод в его центре. Обычно для этого применяют вольфрамовые электроды, к которым добавляются редкоземельные элементы, такие как лантан, торий, цирконий и иттрий. Сопло располагается под электродом и выполняет функцию регулировки плазмового потока. Плазма выбрасывается с высоким давлением, что способствует ее дальнейшему направлению на соединяемый материал.

В качестве плазмообразующего газа, помимо аргону, можно использовать смесь с водородом, которая вдувается в конус сверху. Поле для сварки генерируется посредством подачи тока на два полюса: электроду и внешней стороне факела. В ходе ионизации и нагрева газ временно расширяется, а под действием внутренних сил он превращается в мощную струю. Регулирующее сопло играет ключевую роль в создании и поддержании качества плазменной струи. Диаметр плазменной струи зависит от диаметра сопла, а размеры самого плазмотрона могут варьироваться в зависимости от режима работы. С увеличением тока также увеличивается и диаметр плазменного потока. Аргон непрерывно подается в плазменную струю, создавая защитное облако, которое предохраняет расплавленный металл от кислородного окисления, что приводит к получению чистых и качественных швов без солей и загрязнений.

Плазменная сварка заключается в способности аргона переходить в плазму под действием дуги.

Виды плазменной сварки

Существует несколько методов соединения, исходя из разных подходов к использованию токов — либо электрод-деталь, либо электрод-комбинация. Эти методы подразумевают использование различных видов электродов, среди которых можно выделить:

- микроплазменная сварка, проводимая на низких токах, которая отличается неглубокой проваркой и тем, что металл остается не поврежденным. Данный метод пользуется популярностью в различных областях, где требуется высокая точность сварки;

- сварка на средних токах, до 25 А, хороша для соединения деталей от 3 мм и выше, что делает ее универсальной для большинства изделий;

- работа с высоким амперажем, до 150 А, использование этой техники подходит для сварки толстостенных деталей или для прошивного соединения металла, обеспечивая надежность и крепость соединений.

- контактная сварка с линейными и прерывистыми швами, включая все разновидности швов, что делает ее подходящей для различных конструкционных задач, может быть как косвенного, так и прямого действия;

- импульсная сварка, которая отличается большой глубиной прогрева деталей и может быть выполнена с прямой или обратной полярностью, что повышает ее эффективность в отношении различных типов материалов;

- точечная сварка, примеры которой включают односторонние соединения, применяемые обычно для изготовления листовых сэндвичей, правки швов и прихватки деталей, что делает ее удобным выбором для производственных процессов.

Таким образом, плазменная сварка представляет собой высокоэффективный и нужный метод, объемно охватывающий различные области применения, вызывая интерес как у специалистов, так и у любителей сварочных работ.