Центральные клинья используются для создания углублений и предназначены для передачи материалов в канавках под углом. Их применяют при литье под давлением, а также в пресс-форми.

Фреза концевая

Фрезы представляют собой цилиндрические инструменты, предназначенные для резки металла, имеющие острые режущие кромки как на торце, так и вдоль цилиндрической поверхности. Основное резание осуществляется с помощью цилиндрических кромок, однако торцевые зубья играют дедлючевую роль на этапе завершения обработки, эффективно очищая ранее обработанную поверхность от возможных изъянов и неровностей, что делает эти инструменты универсальными в различных процессах обработки.

Сфера применения

Фрезерные инструменты широко применяются для обработки плоских поверхностей, создания пазов, выемок и выступов. Их можно устанавливать как на фрезерные станки, так и на ручные электроинструменты. Эти инструменты эффективно используются для выполнения деталей с выемками и контурными углублениями, а также для выполнения резов, которые требуются для создания прямых углов между поверхностями.

С учетом размеров зубьев фрезы могут использоваться как для полуфинишной, так и для финишной обработки. Инструменты с грубыми и крупными режущими кромками предназначены для предварительной обработки, в то время как те, что имеют более тонкие и мелкие кромки, отлично подходят для чистовой обработки. Диаметр фрез может варьироваться от 2 до 28 мм, длина их обычно находится в пределах 7 до 45 мм, что позволяет выбрать наиболее подходящий размер в зависимости от задачи.

Виды фрез

Существует различие между правосторонними и левосторонними фрезами в зависимости от направления зубьев. Также они могут оборудоваться цилиндрическими или коническими хвостовиками; последние из них чаще используются в специфических станках, что позволяет расширить их функционал в различных операциях.

Каждая фреза изготовляется с неравномерным шагом зубьев, определяемым их количеством. Этот шаг, именуемый круговым, строго регулируется нормами государственных стандартов. Например, фреза может иметь от трех до шести зубьев. Для трехзубых моделей шаг составляет 110, 123 и 127 градусов, тогда как для шести зубьев задаются значения в 57 и 63 градуса, которые повторяются несколько раз в цикле.

В зависимости от цели применения, фрезы бывают следующих типов:

- Фрезы для нарезания сегментных шпоночных пазов.

- Шпоночные фрезы с твердосплавной режущей частью для повышения прочности.

- Сферические фрезы, используемые для обработки выемок сложной формы.

- Радиусные фрезы, которые предназначены для выборки пазов различных контуров и конфигураций.

- Грибковые фрезы, подходящие для обработки Т-образных шпоночных пазов.

Конструкция фрез также может варьироваться: они могут быть цельными, иметь наплавленные твердосплавные покрытия или специальные режущие кромки — последние особенно полезны для обработки таких твердых материалов, как чугун. Угол наклона зубьев также может изменяться — они могут быть прямыми или спиральными, что также влияет на процесс резания.

Концевые фрезы — самые распространенные типы фрез для хобби

В этой статье мы сосредоточимся на типах фрез, которые в основном используются в хобби Соредных станков с ЧПУ. Действительно, с точки зрения промышленного применения, количество доступных инструментов большой, и описание их всех займет слишком много места, не говоря уже о простом блоге. Таким образом, мы обсудим фрезы и концевые фрезы с шаровыми наконечниками, которые наиболее распространены среди любителей обработки пластин, влючая металлы.

Я собрал часто задаваемые вопросы и постарался ответить на них, основываясь на типичных проблемах, которые могут возникнуть у энтузиастов ЧПУ.

Концевые Фрезы

Для чего используется концевая фреза?

Ответ на этот вопрос достаточно прост: фреза вращается на шпинделе фрезерного станка и перемещается над куском материала (это может быть металл или другие материалы). Вращающиеся «лезвия» на краю инструмента предназначены для режущих операций, необходимых для достижения желаемого результата.

Ранее фрезы использовались исключительно для удаления материала посредством боковых выемок. Для этого инструмент необходимо было подвести к заготовке сбоку, перемещая его только по осям X и Y для удаления материала.

К счастью, с развитием технологии фрезы адаптировались и теперь обладают режущими кромками на нижней стороне, что существенно увеличивает их универсальность в самых различных операциях и задачах.

Наличие нижних режущих кромок позволяет фрезам погружаться в материал, что, в сочетании с ЧПУ, дает возможность выполнять резанные, контурные обработки, а также создавать пазы и отверстия. Это только часть наиболее распространенных операций, которые можно выполнять с помощью концевой фрезы.

Широкая доступность твердосплавных фрез, отличающихся по своим свойствам от фрез из быстрорежущей стали, значительно расширяет их возможности использования, включая обработку твердых экзотических материалов и улучшение общего ресурса, что делает такой подход экономически выгодным для любителей.

При условии правильного и аккуратного применения твердосплавные фрезы могут демонстрировать внушительный срок службы.

Можно ли сверлить концевой фрезой?

При наличии режущих кромок на нижней части возможно использование фрезы в качестве сверла. Этот процесс, известный как «зенкование», позволяет открывать «внутренние» карманы без использования дополнительного инструмента, что упрощает процессы и увеличивает эффективность обработки.

Тем не менее, следует помнить, что использование фрезы в качестве сверла не заменяет полноценный сверлильный станок, а также не рекомендуется применять этот метод для сверления глубоких отверстий. Если необходимо создать глубокое отверстие с помощью фрезы, лучше использовать мелкий инструмент, составляя программу ЧПУ для спирального спуска.

Такой способ фрезерования дает возможность производить отверстие более точно, регулируя его конечный диаметр.

Для чего нужны концевые фрезы с двумя канавками?

Концевые фрезы с двумя рифлениями называются рифлеными фрезами. В основном они предназначены для фрезерования канавок и карманов. Их конструкция подчеркивает полезность при создании шахт и углублений в 소재.

В чем разница между концевой и пазовой фрезой?

Рифленая фреза — это обоюдоострая версия одноострой фрезы. Этот инструмент специально разработан для погружения в материал вдоль оси Z при выполнении фрезерования канавок, таких как пазы. В определенных случаях такие фрезы также называют «кусачками для ключей».

Наличие лишь двух зубьев увеличивает пространство в спирали инструмента и создаёт больше условий для удаления стружки с обрабатываемой зоны, что в свою очередь повышает эффективность обработки.

Шаровые концевые фрезы

Что такое сферический конец?

Фреза с шарообразным носом просто является другой интерпретацией концевой фрезы с округлым концом. Этот инструмент имеет полностью округлый радиус на конце, что позволяет использовать его для создания сложных форм.

Кроме этого, существуют и маршрутизаторы с закругленными краями, которые используют другие углы радиуса, меньшие по сравнению с радиусами стандартных маршрутизаторов.

Для чего используется шаровая концевая фреза?

Сферические концевые фрезы находят применение в нескольких областях, однако наиболее значимой является их способность создавать кривые любой формы. Это качество особенно полезно для ЧПУ, позволяя обрабатывать гладкие, сложные формы для репродукции декоративных проектов и художественных изделий.

Конические шаровые концевые фрезы

Эти инструменты идеально подходят для обработки рельефных и декоративных изделий. Радиус на кончике может быть минимальным для работы с крупными деталями, при этом коническая форма обеспечивает прочность, тем самым уменьшая риск поломки.

Тем не менее, следует иметь в виду, что коническая фреза не предназначена для работы с вертикальными поверхностями, но эта особенность будет не очевидна в случае рельефных работ.

Можно ли врезаться концевой фрезой со сферическим концом?

Технически да, врезаться можно, но нежелательно. Если имеется необходимость провести данное действие, рекомендуется осуществлять погружение с небольшим углом, менее 3 градусов, чтобы снизить риск повреждений.

Основные виды концевых фрез (типизация по конструкции и назначению)

Существует несколько основных типов фрез, которые различаются по назначению и конструкции:

- Цилиндрическая. Это наиболее распространенный тип, используемый для большинства операций, описанных выше.

Рисунок 4: Цилиндрическая фреза

Рисунок 5: Шпоночная фреза

Рисунок 6: Дублирующая фреза

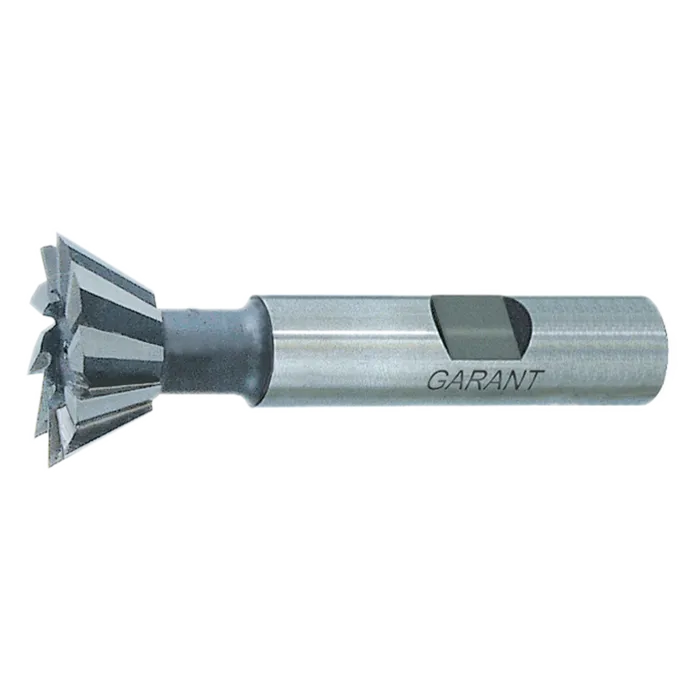

Рисунок 7: Концевая фреза с пазом типа «ласточкин хвост»

Рисунок 8: Четвертькруглая вогнутая фреза

Дополнительные критерии, по которым классифицируют концевые фрезы

Среди дополняющих критериев можно выделить:

- тип хвостовика;

- конструкция;

- размер зубьев;

- количество режущих кромок;

- направление отведения стружки.

Тип хвостовика

Цилиндрические и конические концевая фрезы предназначены для обработки металлов. Цилиндрические хвостовики предназначены для монтажа на электрические и ручные инструменты, в то время как конические – для установки в патроны специализированных станков.

Рисунок 9: Концевая фреза с коническим хвостовиком.

Конструкция

Инструменты делятся на два основных типа в зависимости от их конструкции:

- Цельные концевые фрезы, которые производятся из инструментальной стали, быстрорежущей стали и твердых сплавов — это в зависимости от запрашиваемых условий их использования.

- Изделия со специальными твердосплавными напайками или пластинами, которые предназначены для обработки особенно сложных и твердых материалов.

Цельные инструменты характеризуются фиксированными параметрами и высокой жесткостью, и таким образом, они могут использоваться в самых различных операциях. В то же время твердосплавные фрезы используют в особых условиях резания, особенно с трудными в обработке или тяжелыми материалами, такими как титановые сплавы или нержавеющая сталь.

Рисунок 10: Твердосплавная концевая фреза с твердосплавными пластинами.

Размер зубьев

Фрезы делятся на грубую и тонкую обработку; первые используются в процессах черновой обработки, а вторые — для окончательной чистовой обработки, обеспечивая чистоту реза и точность размеров на выходе.

Количество режущих кромок

Количество режущих кромок определяет, сколько слоев материала будет удалено за один оборот. Чем больше количество кромок, тем чище и быстрее будет процесс резки. По этому критерию фрезы подразделяются на однозаходные, двухзаходные, трехзаходные и так далее.

Направление отведения стружки

Также важно, в каком направлении происходит отведение стружки. Она может отводиться вверх или вниз, что непосредственно влияет на качество обработки заготовки.

Традиционно часть стружки, попадая вниз, может снова возвращаться в зону резания, что затрудняет процесс. Кроме того, накапливаясь, стружка требует дополнительной операции по ее удалению, что негативно сказывается на производительности, а на верхних гранях обрабатываемой поверхности может образоваться так называемый «ворс», который в некоторых приложениях считается недопустимым.

Фрезерные станки с нисходящим отводом стружки выступают под названием компрессионных и лишены указанных выше недостатков, а значит, обеспечивают более качественный и ровный рез.

Дополнительные требования к твердосплавным концевым фрезам

При выборе твердосплавных фрез из карбида марки BK необходимо учитывать следующие параметры по износу зубьев:

- Для концевых фрез с сечением до 3 мм — 0,15 мм.

- Для концевых фрез с сечением от 3 до 6 мм — 0,25 мм.

- Для концевых фрез с сечением от 6 до 10 мм — 0,3 мм.

- Для концевых фрез с сечением от 10 до 16 мм — 0,35 мм.

- Для концевых фрез с сечением 16 мм и более — 0,5 мм.

Конусность режущих кромок таких фрез должна составлять от 0,01 (для инструмента с сечением 1-5 мм) до 0,03 мм (для инструментов с сечением 12 мм и более).

При этом радиальное скольжение должно быть установлено в пределах от 0,015 до 0,03 мм, с небольшими отклонениями от 1-2 мм по длине.

Типы и применение

Ниже перечислены некоторые важные характеристики наиболее распространенных типов фрез. Этот список не является исчерпывающим; для специализированных нужд могут быть предложены дополнительны продукты:

Фрезы со сферической кромкой имеют округленный край, что делает их универсальными для трехмерного контурного фрезерования, округления пазов, обработки карманов, плоских пазов и выполнения других контурных работ. Они могут также использоваться как завершающие инструменты для получения окончательного вида готовой детали.

Квадратный конец/плоский конец

Наиболее часто применяемыми являются квадратные или плоские фрезы, обладающие высокой универсальностью для выполнения различных задач, таких как создание профилей, прорезание пазов, боковое фрезерование и прочие операции. Фрезы с плоским хвостовиком обеспечивают ровный срез заготовки под углом 90 градусов, что делает их идеальными как для черновой, так и для чистовой обработки, в зависимости от требований конкретной задачи.

Фреза рыбий хвост

Фреза, которая на одном конце значительно тоньше, чем на другом, часто называется фрезой «елочка». В данной конструкции благодаря узкому профилю фрезер может находить доступ к материалу и создавать максимально ровную поверхность без разрушения структуры заготовки. Эти инструменты также идеально подходят для создания отверстий, фрезерования и обработки контуров.

Твёрдосплавные концевые фрезы

Твердосплавные фрезы могут быть частично или полностью изготовлены из карбидов металлов, включая карбид вольфрама и карбид кобальта.

Твердые сплавы наделяют режущие инструменты следующими необходимыми характеристиками:

- устойчивость к высоким температурам — даже длительная работа с металлами при высоких температурах не оказывается существенного воздействия на эксплуатационные свойства фрезы, что объясняется тугоплавкостью компонентов сплавов;

- долговечность — твердосплавные резцы могут эксплуатироваться продолжительное время, даже в случае частой работы с высокотвердыми материалами, что делает их более предпочтительными в сравнении с быстрорежущими сталями;

- удивительная прочность и жесткость — благодаря этим свойствам твердосплавные инструменты находят применение не только в работе с металлом, но и с такими многочисленными материалами, как што, графит, закаленная сталь и чугун.

Фрезы с плоским торцом

Эти инструменты применяются в операциях по формированию, резке и черновой обработке. Они имеют небольшую фаску до 0,5 мм, которая позволяет снизить нагрузку на угол резания.

Твердосплавные концевые фрезы со сферическим кончиком необходимы при изготовлении деталей сложной геометрии, таких как пресс-формы, штампы и лопатки турбин. Большинство таких инструментов изготавливаются из единого куска, однако в некоторых секторах также существует использование сферических резцов со сменными пластины, что обеспечивает большую универсальность и возможность легкого ремонта.

Тороидальные фрезы (радиусные)

Эти фрезы используются для обработки угловых поверхностей и врезного фрезерования под определенным углом к телу заготовки. Они хорошо подходят как для черновой, так и для чистовой обработки фасонных поверхностей, обеспечивая увеличенную скорость резания и возможность быстрого снятия материала. Радиус на режущих кромках минимизирует местные напряжения и деформации инструмента, а также увеличивает производительность при контурной обработке в глубоких полостях, что является неоспоримым преимуществом по сравнению с другими инструментами.

Несмотря на указанные выше преимущества твердосплавных фрез, к числу недостатков стоит отнести износ инструмента, возникающий в процессе работы при высокой скорости и температуре реза. Это может снизить производительность, замедлить скорость работы и ухудшить качество обработки заготовок, что также может увеличить нагрузки на шпиндель станка и временные потери на его обслуживание. Это может привести к повреждениям самого инструмента, что делает важно проводить плановые процедуры по техниче

скому обслуживанию.

Современные разработки в области инструмента направлены на избежание преждевременного износа инструментов La, что позволяет продолжать нормальную работу без необходимости частого приобретения новых комплектов. Обычно геометрия таких фрез разрабатывается производителями таким образом, чтобы они могли растачиваться как минимум три раза, что дает возможность экономить и увеличивать срок службы инструмента. Фрезы являются высокотехнологичными изделиями, имеющими допуски размером 0,01 мм или, в случае специальных моделей, 0,002 мм. Чтобы обеспечить их долговечность и эффективность, лучше всего обратиться к профессионалам, которые могут обработать и затачивать ножевые режущие инструменты, используя рядом с ними опытных техников с необходимыми квалификациями и современными средствами измерительных и производственных процессов, поддерживающих речь о точности и качестве обработки.