Фрезерование представляет собой ключевой процесс в современной обработке материалов, в котором вращательное движение является основным. Скорость вращения главного привода непосредственно влияет на эффективность работы фрезы, а поступательное движение заготовки во время фрезерования осуществляется в нескольких направлениях: продольном, поперечном, или вертикальном. Данный процесс завершается тем, что каждый зуб фрезы в состоянии снимать стружку различной толщины, что обеспечивает высокую точность и разнообразие форм обработки.

Разбираемся, что такое фрезеровка и в чем основная суть фрезерной обработки

Фрезерование является одной из наиболее критически важных операций в сфере обработки твердых материалов, используемой для создания различных форм заготовок. В металлообработке применяются и другие традиционные методы, такие как литье, ковка, штамповка, резка различными средствами, а также токарная обработка. Когда речь идет о деревообработке, фрезерование зачастую представляет собой единственный способ создать необходимую деталь с заданными характеристиками, особенно в случаях, когда ручное выполнение таких операций нецелесообразно или невозможно.

- Что такое фрезерная обработка

- Основные технологические этапы

- Виды фрезерования на станках

- ЧПУ

- 3D-фрезеровка

- Оборудование

- Стационарные станки

- Ручные фрезеры

- Фрезы

- Фрезерование материалов

- Дерево

- Фанера

- Мебельный щит

- Металл

- Сталь

- Мягкие металлы: алюминий, латунь

- Титан

- Керамогранит и мрамор

- Оргстекло

- ЦСП (цементно-стружечная плита)

- Гипсокартон

- Сейчас читают

Что такое фрезерная обработка

В общем смысле, операции, выполняемые с использованием вращающейся фрезы на различных типах станков — ручных или стационарных — входят в категорию фрезерования. Важно отметить, что это понятие не охватывает все методы обработки древесины, такие как пиление, резание и строгание, которые могут быть указаны как альтернативы.

При глубоком анализе деревообрабатывающих процессов выделяют два ключевых метода:

- токарная обработка — создание резьбы на вращающейся детали, приводящей к получению необходимой формы детали по диаметру;

- фрезерование — формирование линейных, не радиальных продольных форм, таких как прямые и изогнутые линии.

Сферы применения фрезерованных элементов не ограничены; такие детали встречаются в самых различных современных изделиях. Несмотря на свою трудоемкость, фрезерование зачастую оказывается незаменимым, поскольку другие методы, такие как литье или сверление, не способны гарантировать необходимую точность или сложность форм. В таких случаях фрезерование является единственно возможным выходом.

Основные технологические этапы

Процесс фрезерования всегда начинается с точного определения размеров детали или изделия, подвергаемого обработке.

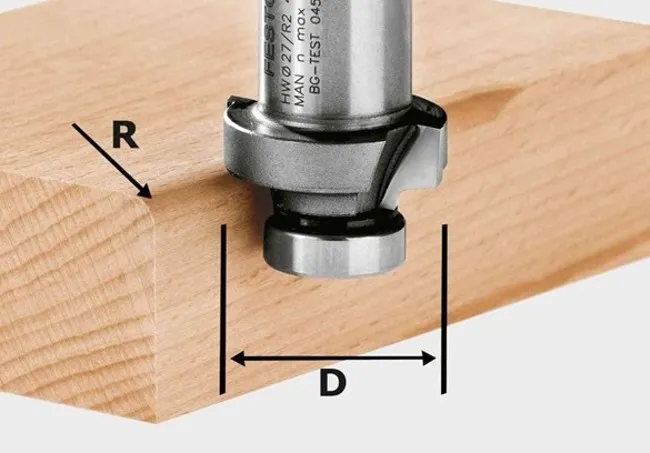

Когда речь заходит о ручном фрезеровании в деревообработке, нередко оказывается возможным выполнять работу без предварительных чертежей или эскизов — бывает достаточно иметь общее представление о желаемом результате для определения размеров. Ниже показан пример простого фрезера, предназначенного для обработки древесины, и процесса скругления кромок:

В промышленности, напротив, почти всегда используются четкие чертежи. Специалист по токарной обработке должен не только уметь работать с оборудованием, но и понимать технические чертежи. Это требует определенной квалификации и навыков.

Современные станки с числовым программным управлением (ЧПУ) требуют от оператора наличия электронных вариантов чертежей и правильного программного обеспечения, что снижает значение ручных навыков, но повышает актуальность знания компьютерных систем. Тем не менее, навыки мануальной работы все еще необходимы — оператор должен уметь позиционировать фрезу, устанавливать заготовку и отслеживать процесс обработки.

После определения размеров операций фрезерования необходимо подобрать и установить подходящую фрезу. Заготовка фиксируется на рабочей поверхности, и начинается сам процесс обработки.

История обработки металла фрезерованием

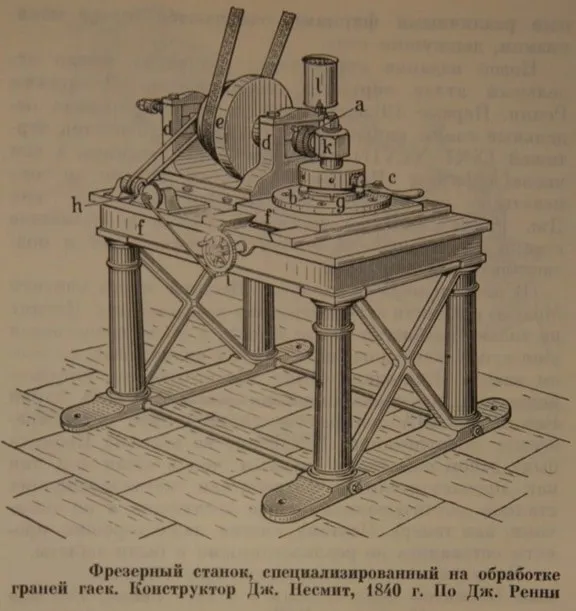

Фрезерование металла представляется собой метод обработки, позволяющий получать как фасонные, так и плоские изделия. История этой технологии восходит к XVII веку, когда в Китае начали применять примитивные методы фрезерования. В то время не было электрических или механических станков, а работа была основана на использовании мускульной силы животных.

Вместо современных металлических станин применялись каменные плиты, что наглядно демонстрирует уровень технологического развития того времени.

К 18-19 векам европейская промышленность шагнула вперед с появлением более совершенствованных конструкций станков. Известный изобретатель Эли Уитни создал проект первого фрезерного станка, но аналог современного устройства был представлен в США только в середине 1830-х годов. На таких станках использовалась схематичная передача основного вращательного движения при помощи плоских ремней, что определяло принцип работы.

При этом шкивы и шестерни передавали движение долоту, позволяя обрабатывать только плоские заготовки при помощи вертикального перемещения фрезы. Успешно применив фрезерование в оружейной промышленности, такая технология вскоре нашла широкое применение и в гражданских сферах. Первые станки использовались для обработки гаек, включая формирование внутренних отверстий и кромок.

Спустя два десятилетия деревянные конструкции були заменены более надежными стальными аналогами, разработанными компанией Lincoln. Это позволяло значительно увеличить прочность оборудования, а также расширить возможности обработки объемных деталей и более твердых сплавов. В конструкцию нового оборудования интегрировались пропеллеры и маховики, что сделало их более эффективными.

С тех пор фрезерование металлов стало выполняться вручную, что требовало значительных навыков от операторов: механики должны были зажимать заготовки, подбирать соответствующие сверла, регулировать глубину реза и перемещать детали, попутно следя за качеством выполнения работ. Однако при этом человеческий фактор оставался неотъемлемым элементом, что влекло за собой частые ошибки и брак.

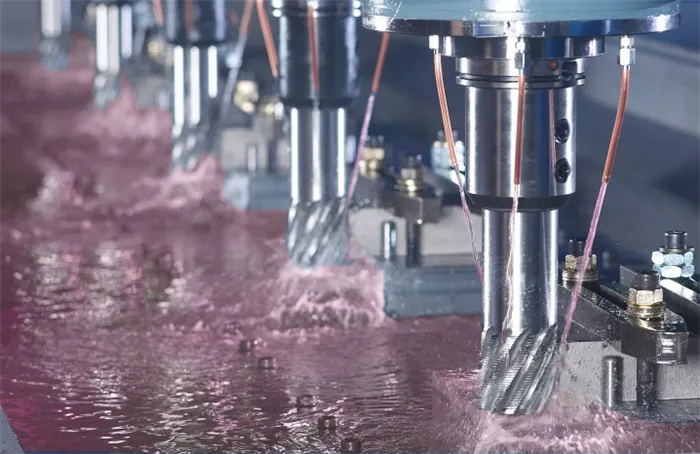

Автоматизация процессов, а также новые цифровые системы управления в дальнейшем оптимизировали фрезерование. С появлением станков с ЧПУ фрезерование металла стало выполнять более точно, так как все параметры, включая скорость, перемещение и параметры реза, заранее определялись и программировались оператором.

Сферы применения технологии фрезерования

В зависимости от используемых типах фрез, фрезеровка может обеспечить высокую точность обработки. Практически любой материал можно подвергать механическому воздействию, однако, как правило, именно металл становится основным объектом фрезерования.

Современные технологии и станки с ЧПУ значительно снижают уровень брака в процессе обработки. Программы числового управления не только оптимизируют работу, но и позволяют изготавливать детали с улучшенными характеристиками и минимальными отклонениями от заданных размеров. В процессе осуществляются различные операции, такие как резка, шлифовка, гравировка, достижение необходимых форм деталей и другие задачи, связанные с обработкой.

Фрезерование может осуществляться под заданными углами, в таком случае фреза устанавливается в нужном ей направлении. Выбор метода переработки в значительной степени зависит от типа обрабатываемого материала. В практике применяются разные типы фрез, включая торцевые, цилиндрические, зубчатые, концевые, профильные и другие специализированные инструменты.

Области применения фрезеровки достаточно разнообразны: от машиностроения и металлообработки до столярного и ювелирного производства, архитектуры и дизайна. Каждый процесс фрезерования подбирается в соответствии с специфическими требованиями обработки металлов с различной плотностью. В частности, цилиндрические фрезы часто применяются для обработки листового металла, тогда как концевые фрезы служат для создания асимметричных форм реза.

Когда речь идет о создании изделий с правильными геометрическими формами, такими как квадраты или прямоугольники, используют комбинацию вышеупомянутых фрез. Одну и ту же профильную деталь можно обработать как с использованием цилиндрического, так и плоскостного фрезерования.

На сегодняшний день одним из самых популярных металлов, подвергаемых фрезеровке, является алюминий, находящий широкое применение во многих областях, включая интерьерный дизайн, эксклюзивные проекты, создание рекламной продукции и оборудования и так далее. Его легкость, прочность и невысокая температура плавления делают его идеальным материалом для резки разнообразных деталей.

Методы фрезеровки, применяемые на высокотехнологичных станках, позволяют наносить различные надписи, изображения, тиснения на сувениры, бытовую посуду и рекламные элементы. Такие изделия характеризуются однородной формой, точными размерами, аккуратными краями и полным отсутствием заусенцев.

2 вида фрезерования металла

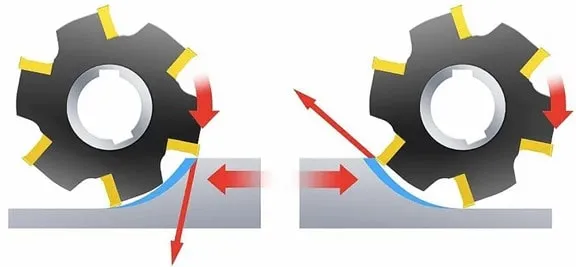

Фрезерование металлов можно классифицировать по направлениям подачи материала во время обработки. Например, первичные операции по декорированию металлов или твердых сплавов обычно осуществляются с использованием метода встречного фрезерования.

Техника попутного фрезерования, как правило, применяется для мягких металлов или в ходе чистовой и получистовой обработки. Каждая из этих техник имеет свои преимущества и недостатки, что определяется их популярностью и применимостью.

Попутное фрезерование

В этой методике режущий инструмент вращается в одном направлении с обрабатываемой заготовкой, что предоставляет ряд преимуществ:

- деформация детали практически исключается, поскольку нет необходимости в сильно фиксации заготовки к столу; она надежно удерживается под воздействием инерции;

- минимальная шероховатость поверхности после обработки, обусловленная плавным снятием припуска;

- режущая кромка фрезы затупляется медленнее, что приводит к малому износу инструмента;

- стружка отводится быстрее и без дополнительных инструментов.

Несмотря на свои достоинства, данный метод имеет и недостатки. Например, он не подходит для обработки металлов, содержащих большое количество твердых включений. Шероховатую поверхность необходимо предварительно подготавливать перед обработкой.

Также стоит учитывать, что в процессе бокового фрезерования возникает значительная вибрация, которую можно устранить лишь при использовании станков с высокой жесткостью конструкции.

Встречная технология

В этом случае режущий инструмент совершает движение навстречу заготовке, что не только увеличивает производительность, но и позволяет добиться следующих преимуществ:

- минимальная нагрузка на механизм, что способствует увеличению рабочего ресурса;

- равномерное и мягкое воздействие на обрабатываемый металл, что позволяет постепенно увеличивать глубину реза, сохраняя допустимые параметры;

- обработка осуществима без вибраций, даже если речь идет о металлах с грубой шероховатостью.

К недостаткам встречной технологии можно отнести необходимость надежной фиксации заготовки, поскольку часть усилия резки может уходить на отрыв заготовки от стола. Также стоит учитывать недостаточное удаление стружки, что может привести к ее попаданию в зону резания, а также быстрому износу фрезы.

Назначение фрезерной обработки

Давайте подробнее рассмотрим назначение фрезерования металла. Фрезы используются для выполнения разнообразных операций в процессе металлообработки, причем каждый инструмент отвечает за свою степень резания и специфику задач. Для начальной обработки детали необходимы черновые фрезы, позволяющие сделать предварительные контуры изделия. Эти инструменты снимают верхний слой металла, выравнивая поверхность и создавая основу для дальнейшей тонкой обработки.

После формирования заготовки требуется использование чистовых фрез, которые могут снимать слои толщиной всего в несколько микрон. Важно следить за точностью обработки и качество выдаваемых деталей на этом этапе, что напрямую связано с работой фрезерного станка.

Фрезерный станок обрабатывает металлические конструкции в соответствии с чертежами изделия и технологическими процессами, играя ключевую роль в определении порядка обработки деталей. Важно также использовать измерительные инструменты для проверки соответствия размеров детали чертежам.

Виды фрезерной обработки металла

Фрезерование не может быть строго классифицировано, учитывая разнообразие операций, но здесь можно обозначить несколько основных принципов. В первую очередь, следует обратить внимание на тип установки деталей в станке, которая может быть:

- горизонтальной;

- вертикальной;

- угловой, что встречается реже, но позволяет обрабатывать сложные элементы конструкции.

Существует разнообразие фрезерных машин, таких как:

- торцевые;

- концевые;

- периферийные;

- фасонные.

Оборудование для фрезерования служит для выполнения различных задач: его используют для прорезания пазов, сверления углублений, а также для подрезки на заданные размеры. Кромочное фрезерование применяется для обработки объемных деталей, где металлическим профилям придается нужная форма при помощи режущих инструментов. Каждый вид фрезы отличается своими особенностями и задачами.

Положение и направление работы режущего элемента определяют операции встречного и бокового фрезерования, которые могут варьироваться, включая:

- встречное (по отношению к зубьям режущего элемента);

- попутное (под зубцами).

Существует также возможность комбинирования методов, что позволяет, например, применять контрфрезерование для подготовки к основной обработке, осуществляемой с использованием ротационных сглаживающих фрез.

Изделия на фрезерном станке

При выборе фрез, используемых в процессе обработки, решающим фактором становится тип материала, из которого производятся детали. Каждый тип фрезы выбирается на основании свойств обрабатываемого металла. С помощью фрезерного станка можно выполнять несколько операций:

- крезка плоских деталей заготовок;

- изготовление сложных профилей;

- нарезка резьбы;

- формование отверстий и многие другие операции.

Кроме того, работа с фрезерным станком подразумевает возможность нанесения гравировки на металлические изделия. Чаще всего процесс фрезерования находит применение при создании декоративных элементов: табличек с надписями, именами и любой иной фактуры.

Современные фрезерные машины обеспечивают высокую степень точности, что позволяет выполнять наиболее сложные детали. Работа фрезерного станка по металлу характеризуется высокой производительностью и гибкостью, что делает его незаменимым в любой области, где необходима обработка металлических деталей.

Попутное и встречное фрезерование металла: что это такое

Существующих методов фрезерования не так много, и их названия уже подразумевают ключевое отличие. Попутное фрезерование, также известное как приводное фрезерование, является методом чистовой обработки, в котором фреза вращается в том же направлении, что и заготовка. Этот метод выделяется рядом достоинств:

- обрабатываемая деталь фиксируется естественным образом, поэтому не требуется чрезмерно затягивать изделие к столу;

- износ зубьев на режущей кромке минимален, так как они затупляются гораздо медленнее;

- процесс снятия припуска осуществляется плавно, что обеспечивает хороший уровень шероховатости на готовом покрытии;

- отведение стружки осуществляется просто, она не забивается под нож.

К недостаткам данного метода относятся:

- он не подходит для обработки грубых, неподготовленных поверхностей, что делает его неэффективным для обдирочных работ;

- твердые включения в материале могут привести к затуплению инструмента;

- необходима высокая жесткость станка для предотвращения вибрации;

- не следует допускать больших зазоров между работой и фрезой.

При встречном фрезеровании режущий инструмент движется в сторону заготовки. Это позволяет повысить производительность обработки, но и увеличивает износ инструмента. Основные характеристики метода:

- мягкий рез, обеспечивающий низкую нагрузку на механизм;

- уменьшен уровень деформации сырья, что улучшает качество обработки;

- резка частично уходит на отрыв заготовки от стола, поэтому потребуется надежная фиксация;

- высокие скорости могут быстро привести к износу фрезы;

- стружка отвлекается не в лучшую сторону, и появляется риск попадания ее в зону резания.

Когда какой тип применяется

Выбор метода фрезерования зависит от типа материала и требуемой степени обработки. Для первичной, черновой обработки стали предпочтительнее применять метод встречного фрезерования, тогда как для последующих операций лучше использовать попутный метод.

Для мягких металлов лучше подходит метод волочения, а при наличии твердых включений рекомендуется работать в направлении заготовки.

Классификация и виды фрезерных работ

Специалисты классифицируют фрезерные работы, вероятно, исходя из используемого инструмента. Можно выделить следующие основные виды фрезерования:

- торцевое — используется для создания канавок, подсечек и боковых вырезов; этот метод также подходит для обрезки торцов;

- концевое — применяется для вырезания уступов как в горизонтальном, так и вертикальном направлении;

- цилиндрическое — предназначено для обработки как прямых, так и фигурных поверхностей;

- зубчатое — предназначено для создания зубцов на колесах и других деталях;

- фасонное — при использовании специальных инструментов, для создания таких форм как сферы, эллипсы и так далее.

Это неполный список доступных мероприятий. В зависимости от типа инструмента можно проводить отделку с использованием различных средств, включая сверла, фрезы, проходные фрезы, и даже изогнутые типы.

Также классификация может основываться на типе установки станка — его можно устанавливать горизонтально, вертикально или под углом (диагонально).

Сложные и простые станки для фрезерной обработки металла

В зависимости от структуры производственного процесса на предприятии — крупные или мелкие серии, а также разнообразные операции — могут быть куплены либо универсальные станки с быстрой переналадкой, либо специализированные устройства, работающие в конкретной области.

В первом случае рекомендуем выбирать устройства с ЧПУ, которые можно найти на [stanokcnc.ru](https://stanokcnc.ru/). Это позволяет быстро перенастраивать инструменты, крепить заготовку и вводить необходимые данные в программу, регулируя скорость резания в соответствии с характеристиками исходного материала и используемой системы обработки.

Во втором случае, когда присутствует несколько типов обработки, может потребоваться установка конвейерных лент для решения задач на последовательном этапе.

Виды

Не стоит полагать, что ручные и ЧПУ станки исчерпывают разнообразие существующих машин. Существует также возможность фрезерования по пути или реверсивного фрезерования.

Движение по пути говорит о том, что фреза и заготовка движутся по идентичной траектории. Обрабатываемая запчасть фиксируется на станине с помощью физических методов.

Следовательно, не требуется жесткого закрепления заготовки.

Таким образом, зубцы на краю фрезы изнашиваются меньше. Удаление пособия не вызывает сложностей. В этом случае важно учесть, что такой метод не подходит для шероховатых поверхностей. Однако следует отметить потенциальный риск повреждения инструмента при контакте с твердыми частицами и необходимость использования только надежных фрезерных машин.

Методы противоточного измельчения положительно выделяются следующими преимуществами:

- мягкость и ограничение механической нагрузки;

- низкая степень деформации обрабатываемого материала;

- необходимость в надежной фиксации заготовки;

- высокий уровень износа инструмента при повышенных режимах;

- повышенный риск забивания зоны резки образующейся стружкой.

Кроме того, стоит упомянуть про следующие способы фрезерования:

- с цилиндрической и торцевой оснасткой;

- изготовление зубчатых колес;

- создание уступов с использованием дискового трехстороннего инструмента;

- прорезание пазов;

- изготовление шлицевых канавок на валах;

- обработка фасонных поверхностей;

- формирование наклонных плоскостей;

- создание криволинейных контуров.

Кроме механического фрезерования, также следует выделить химическое фрезерование, при котором для удаления поверхностного слоя используются специальные реагенты. Этот эффективный процесс происходит быстро и требует минимального механического и теплового напряжения на заготовке, что делает его идеальным для обработки очень твердых и очень мягких металлов, которые трудно обработать стандартными методами.

Этапы технологического процесса

Тем не менее, в большинстве случаев для фрезерования используются механические инструменты. Сначала заготовки аккуратно направляются к рабочему месту, при этом фреза уже должна находиться в рабочем состоянии и вращаться. После перемещения стола шпиндель останавливается и включаетс на максимальной глубине реза. После этого следует соединение стола с заготовкой с фрезерным станком.

Полезные рекомендации

Хотя основы этой дисциплины могут быть изложены только в полном учебном пособии, несколько рекомендаций можно дать сразу. Например, цилиндрические фрезы следует применять только в том случае, если они на 10-15 мм длиннее обрабатываемой заготовки, чтобы избежать плохого контроля над процессом. Также важно правильно выбирать сечение инструмента в зависимости от толщины и ширины реза.

Торцевые фрезы следует использовать, когда необходимо снизить уровень шума, с которым имеют дело операторы, продолжающие работать на производстве.

Рабочие, включая поставщиков услуг фрезерования, должны строго соблюдать правила безопасности. Конечно, записи о работе не могут вестись в домашних условиях, в любом случае самодисциплина имеет решающее значение. Чистота на рабочем месте также очень важна.

Идеально, если за станком будет работать только один человек, ответственный за:

- состояние оборудования;

- обработку заготовки;

- управление оснасткой;

- контроль над инструментом.

Перед началом работы убедитесь, что оборудование находится в идеальном рабочем состоянии. Это следует проверять не менее 2-3 минут перед запуском, а при остановке важно удостовериться в надежности тормозов.

Заготовка и инструменты должны хорошо фиксироваться. Зажимные губки необходимо располагать как можно ближе к обрабатываемой поверхности, так как именно на этом участке возникает максимальная нагрузка. В противном случае это может привести как к смещению заготовки, так и к травмам оператора в процессе работы.

Не забывайте о средствах индивидуальной защиты. К ним относятся защитные очки и защитная одежда. Следует также следить, чтобы манжеты на рукавах плотно облегали запястья для предотвращения попадания стружки или других частиц.

Важно строго соблюдать последовательность выполнения операций. Смена инструмента и заготовки разрешена только при полностью выключенном станке.

Заготовка должна равномерно приближаться к фрезе, чтобы избежать ударов о неподвижные части устройства. Режим фрезерования выбирается исходя из желаемой скорости вращения шпинделя и глубины реза. Мягкий алюминий обрабатывают обычно при 1500 об/мин, тогда как для твердой инструментальной стали скорость снижается до 600 об/мин.

Размер режущей части фрезы должен соответствовать обрабатываемому участку, что следует учитывать при выборе других инструментов. Техническая литература в данной ситуации будет очень полезна.

Качество работы оборудования должно находиться под непрерывным контролем. После завершения всех операций, не забывайте убирать. Не следует выбрасывать остатки и отходы — их нужно очищать с помощью щеток и кистей, а масляные пятна можно удалить тканью, смоченной в парафине. Фрезы диаметром свыше 10 мм целесообразнее обрабатывать с использованием револьверного упора. При производственных работах по фрезерованию, особенно с рифленым ограждением, следует учитывать возможность направления фрезы в одну сторону, о чем нужно помнить в процессе работы.