Сварочные аппараты TIG занимают уникальную нишу в сфере автомобильного ремонта. Их компактные размеры, доступная цена и надежность в эксплуатации сделали их одним из основных инструментов в мастерских. Основное назначение этих аппаратов заключается в проведении высококачественной сварки различных металлических компонентов.

Различия MMA, MIG/MAG и TIG сварки: преимущества и недостатки

Сварка представляет собой сложный технологический процесс, нацеленный на получение прочного соединения металлических деталей. Этот процесс осуществляется с помощью нагрева и пластической деформации краевых зон соединяемых элементов, что позволяет создать прочное поперечное соединение. Среди наиболее популярных технологий сварки можно выделить MMA, MIG/MAG и TIG. В этой статье мы подробно рассмотрим, что представляют собой каждый из этих процессов, а также их отличия.

Важно понимать, что латинские аббревиатуры обозначают различные типы основных сварочных процессов, а именно:

- Manual Metal ARC (MMA) представляет собой ручную сварку, выполняемую с использованием отдельных электродов. В России этот метод известен как ручная дуговая сварка (РДС);

- Metal Inert/Active Gas (MIG/MAG) подразумевает сварку с применением расплавленного конца подвижного металлического шнура, окруженного специальным газом. В наших краях этот метод часто называют дуговой сваркой полуавтоматом;

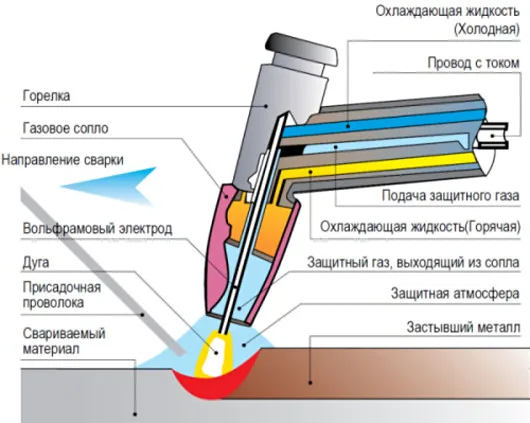

- Tungsten Inert Gas (TIG) — это аргонодуговая сварка, выполняемая с использованием вольфрамового электрода в потоке инертного защитного газа.

Характеристики

В данной секции мы представим характеристики упомянутых сварочных процессов, а также их преимущества и недостатки.

MMA

Технология MMA представляет собой наименьшую по сложности из процессов ручной дуговой сварки и часто является первой ступенью обучения для начинающих сварщиков. Основное отличие данного метода заключается в том, что сварка производится с использованием отдельных металлических стержней. Эти электроды, расплавляясь, образуют прочный сварной шов, который надежно соединяет детали. В процессе сварки между электродом и изделием создается дуга, которая служит для расплавления краевых зон как изделия, так и самого электрода.

При выполнении сварки металл шва кристаллизуется в соединяемых областях, образуя таким образом прочный сварной шов. Данная техника в себе имеет как свои преимущества, так и недостатки.

Преимущества

Преимущества ручной дуговой сварки MMA включают:

- лёгкость в обучении для начинающих;

- компактные размеры инвертора, позволяющие выполнять сварочные работы в любом положении, включая труднодоступные зоны и на высоте;

- возможность работы на открытом воздухе вне зависимости от погодных условий;

- доступность простых сварочных инверторов по цене.

Недостатки

Несмотря на явные преимущества, этот процесс имеет и некоторые недостатки:

- метод не подходит для сварки заготовок из алюминия либо цветных металлов;

- производительность процесса ниже по сравнению с полуавтоматической сваркой;

- очистка поверхности сварных швов от шлака и окалины занимает значительное время.

Несмотря на упомянутые несовершенства, редкое использование сварочного аппарата MMA и его сравнительно низкие характеристики производительности не являются основными факторами, отталкивающими от применения этого метода. На строительных площадках инверторы MMA зарекомендовали себя как незаменимые мобильные устройства, которые благодаря простоте применения могут обеспечить надежные и долговечные сварные соединения.

MIG/MAG

Полуавтоматическая сварка MIG/MAG — это высокопроизводительный, современный процесс, который находят применение в самых разных отраслях промышленности. Не стоит сомневаться, что эта технология сварки крайне популярна среди малых предприятий и мастерских благодаря своим многочисленным достоинствам. Например, восстановление кузовов автомобилей стало практически невозможным без использования аппаратов MIG/MAG.

Существует множество моделей полуавтоматических инверторов с различными характеристиками; от удобных и надежных моделей, подходящих для выполнения быстрого ремонта на дому или на строительной площадке, до высокотехнологичных инверторов с функцией управления энергией и мощных трехфазных аппаратов, предназначенных для серийного производства в сварочных цехах.

Принцип работы полуавтоматических аппаратов основывается на применении “бесконечного” электрода, который представлен движущейся проволокой. Эта проволока подается в рабочую зону через катушку, которая вращается, и выходит через отверстие горелки. Проволока может обладать диаметром от 0,8 до 3 мм и обеспечивает чистое, безопасное и визуально привлекательное соединение металлических заготовок в виде аккуратного сварного шва.

Какой инвертор лучше выбрать?

Если вы начинающий сварщик и планируете выполнять сварочные работы время от времени для домашних нужд или в труднодоступных местах, индикатором правильного выбора станет ручной сварочный аппарат MMA. Этот выбор будет оптимальным, если ви планируете работать с углеродистыми, низколегированными и прочими видами стали.

В случае же, если вы намерены работать с аппаратурой значительно чаще и на длительных участках, где мобильность не является важным аспектом, то корректным решением будет обращение к полуавтоматическому сварочному аппарату MIG/MAG. Если вы ставите во главу угла качество сварного шва и вам необходимо работать с такими материалами, как алюминий или цветные сплавы, то выбор следует остановить на инверторной сварке TIG.

Газ аргон

Эксперименты по изоляции азота из атмосферы при различных методах показали разные результаты по плотности, что стало возможным из-за наличия другого газа в виде примеси. В результате из этих экспериментов был выделен ранее неизвестный газ, который позже получил название аргон.

После своего открытия аргон на какое-то время остался непонятым, и в течение следующего 25-летия его потенциал оставался неясным, пока не была открыта возможность использования гелия. Из-за данностей своей природы, аргон, который изначально не нашел места в таблице Менделеева, теперь стал занят в нулевой группе между галогенами и щелочными металлами.

Электронные оболочки атомов аргона насыщены, что объясняет моноатомный характер его молекул и выдающуюся химическую инертность. Инертные газы, к которым принадлежит аргон, характеризуются тяжелыми моментами. Аргон по сравнению с другими инертными газами считается самым легким, однако он в 1,38 раз тяжелее воздуха. Химические свойства аргона, представляющие интерес для сварщиков, заключаются в том, что он не растворяется в металлах, а значит, не влияет на химический состав сварного шва.

Аргон и сварка

Аргон, имеющий большую плотность по сравнению с воздухом, образует надежный защитный слой над зоной сварки, предотвращая влияние активных газов на химический состав сварного шва. Это качество делает его незаменимым при сварке таких реакционных металлов, как алюминий и медь. В качестве защитного газа аргон демонстрирует отличные результаты при сварке нержавеющей стали и жаропрочных сплавов. При сварке черных металлов аргон часто смешивают с гелием, кислородом либо углекислым газом для достижения лучших результатов.

Использование аргона позволяет повысить температурный режим сварочной дуги, что способствует увеличению глубины проплавления шва, позволяя работать с более толстым материалом за один проход. В аргонодуговой сварке защитные свойства этого газа применяются не только для защиты шва, но и для предотвращения окисления неплавящегося электрода.

Аргон не представляет угрозы для экологии и не вызывает прямых опасностей для здоровья человека. Однако следует помнить о его склонности к накоплению, так как он тяжелее воздуха и может собираться на нижних уровнях пространства, создавая риск удушения сварщика. Поэтому хорошая вентиляция и организация рабочего пространства необходима для предотвращения таких ситуаций.

Согласно стандарту ГОСТ 10157, условиях подачи газообразного и жидкого аргона. Газообразный аргон транспортируется и хранится в баллонах под давлением 15 МПа в соответствии с ГОСТ 949.

Виды и особенности аргонодуговой сварки

На данный момент выделяются три типа аргонодуговой сварки: ручная, механизированная, автоматическая и относительно новая форма — роботизированная сварка.

Ручная

При ручной сварке весь процесс управляется сварщиком. Он сам перемещает горелку и вручную подает присадочный металл через прутки или проволоку. Этот метод подходит как для простых изделия, так и для сложных конструкций. Однако базовым недостатком ручной сварки является ее низкая производительность, а также необходимость наличия опытного сварщика для достижения качественного результата.

Механизированная

Этот метод также известен как полуавтоматическая сварка, где управление процессом происходит вручную, но подача проволоки осуществляется автоматически. Полуавтоматическая сварка в три раза эффективнее ручной и активно используется в судостроительной промышленности. Здесь необходимы длинные прямые швы для соединения толстых листов черных металлов, и менее квалифицированные сварщики могут справляться с этой задачей.

Автоматическая

Автоматическая сварка не требует вмешательства сварщика. Процесс выполняют сварочные аппараты, обладающие разной полярностью. Качество аппарата определяет сложность сварочных узлов, с которыми он может справиться. Самая простая конфигурация, например, предназначена для сварки труб. Именно здесь автоматические сварочные машины достигают наивысшей производительности, например при сварке подводных газопроводов.

При таком подходе сварщики вообще не участвуют в процессе. Это может показаться удивительным, однако机器 работают самостоятельно, а их настройка и обслуживание требуют внимания квалифицированных специалистов. Следующий метод требует еще более активного участия профессионалов.

Роботизированная

Роботизированная сварка является относительно новой формой аргонной сварки, в которой сварочные роботы заменяют многих сварщиков на сборочных линиях. Это позволяет многократно увеличить производительность и снизить затраты на рабочую силу. Человеческий оператор не сможет достичь той же производительности и постоянства, как робот, и работает с гораздо большим количеством ошибок.

Но не стоит забывать о недостатках: роботы требуют значительных вложений и наличие квалифицированных специалистов для их обслуживания. Кроме того, для их разработки нужны конструкторы и программисты. В автомобильной промышленности уже активно используются такие технологии на сборочных линиях, что делает роботизированную сварку все более популярной с ростом массового производства.

Особенности выполнения ТИГ-сварки

При осуществлении сварки TIG подготовка расходных материалов и оборудования играет ключевую роль. В ходе этого процесса следует выполнить следующий порядок действий:

- Заточить вольфрамовые электроды, использовав для этого специальный надфиль.

- Вставить заточенный вольфрамовый электрод в горелку и закрепить его с помощью зажима цангового типа.

- Приоткрыть вентиль на аргоновом баллоне.

- Установить необходимый расход аргона с помощью регулятора, который в данном случае составил 12 л/мин.

- Присоединить зажим к сварочному изделию.

- Запустить осциллятор.

- Поднести горелку к металлической поверхности.

- Нажать на кнопку зажигания для получения искры и открыть поступление аргона на горелке.

Во время процесса сварки необходимо поддерживать минимальное расстояние в 3 мм между кончиком вольфрамового электрода и поверхностью детали. При соединении легких деталей перемещайте горелку справа налево. Если размер шва требуется увеличить, увеличьте расстояние между электродом и материалом. Когда необходимо произвести проход у корня, равномерно перемещайте конец вольфрамового стержня для достижения необходимой глубины шва.

Важно следить за сохранением равномерного расстояния между дугой и деталью на протяжении всего процесса сварки.

Узнать больше о сварке TIG можно в следующем видео:

Коротко о главном

Процесс TIG-сварки представляет собой соединение металлов с использованием вольфрамового электрода в среде защитного газа, как правило, это аргон. Данная технология позволяет получить сварные соединения высокого качества с минимальными дефектами, такими как трещины и пустоты. Процесс характеризуется отсутствием брызг расплавленного металла, снижением остаточных напряжений, формированием небольшой зоны нагрева и минимальным негативным влиянием на окружающую среду. Однако стоит учитывать, что выполнение TIG-сварки может быть затруднительным в труднодоступных местах, и соединяемые детали должны предварительно тщательно подготавливаться.

Технология TIG находит применение не только в строительстве, но и во многих других областях. Она великолепно подходит для сварки углеродистой и нержавеющей стали, а также цветных сплавов. Для успешного выполнения процесса TIG необходимо заранее подготовить сварочный аппарат, проволоку, газовый баллон с аргоном и редуктор. На начальном этапе производится заточка электрода, затем настраивается газовый поток, после чего к металлу прикладывается масса и производится непосредственно сварка.

Поделитесь в комментариях своим мнением: выгоднее ли использовать аргон или гелий для TIG-сварки?

Преимущества технологии TIG

- Низкая локализация нагрева позволяет избежать деформации соединяемых деталей, сохраняя их целостность;

- Поскольку электрод не плавится, его проще контролировать, что позволяет добиться высокой точности;

- Регулируя высоту сварного шва, можно использовать либо присадочный материал, либо обойтись без него;

- Тонкий вольфрамовый стержень позволяет создавать ровные и эстетически привлекательные швы;

- Отсутствие шлаков в процессе работы упрощает последующую обработку сварного шва, так как нет необходимости в дополнительной очистке;

- Поскольку плавящиеся брызги отсутствуют, процесс сварки становится более безопасным.

- Медленный темп работы по сравнению с другими способами дуговой сварки;

- Требуется детальная подготовка обрабатываемого металла;

- При использовании присадок необходимо контролировать их подачу в сварочную зону;

- Важно следить за достаточной подачей инертного газа для устойчивого процесса;

- Необходимо иметь под рукой электроды нужного диаметра для стабильной работы.

Зачем нужна TIG-сварка

Использование защитного газа, такого как аргон, позволяет осуществлять сварку магниевых и алюминиевых сплавов, нержавеющей, легированной и углеродистой стали, меди и титана. Процесс TIG успешно применяется для соединения различных материалов, таких как углеродистая и нержавеющая сталь, медь и латунь и т.д.

Этот способ сварки является единственным методом, позволяющим эффективно соединять очень тонкие детали, особенно из цветных металлов. Поэтому он незаменим в ремонтных работах инструментов и оборудования, особенно при работе с алюминием и магнием.

Процесс TIG примечателен высоким качеством получаемых сварных швов, которые проявляют стойкость к коррозии и механическим повреждениям. Технология получения сварных соединений с использованием TIG находит большую популярность в таких отраслях, как судостроение, автомобилестроение, аэрокосмическая и ракетная промышленность. С помощью TIG-аппарата можно с одинаковым успехом выполнять сварку как труб, так и кузовов автомобилей, а также изготавливать наиболее сложные металлические детали.

Виды TIG-сварки

Сегодня процесс TIG представлен в нескольких формах.

Ручная аргонодуговая сварка

Эта технология требует полного контроля сварщиком над процессом. Сварщик перемещает горелку одной рукой, в то время как другой подает присадочный металл в зону сварки. Данный вид TIG-сварки востребован как для выполнения сложных работ, так и для простых бытовых задач. Он требует высокой квалификации и значительного времени, но результатом обычно является очень привлекательный и надежный сварной шов. Традиционная аргонодуговая ручная сварка популярна как в частном секторе, так и в малой промышленности.

Механизированная TIG-сварка

В этом процессе присадочная проволока автоматически подается в рабочую зону. Для успешной реализации данного метода необходимо:

- подключить к сварочному аппарату блок подачи присадочной проволоки;

- установить сопло подачи проволоки на сварочную горелку.

Такое решение облегчает задачу сварщика, который отвечает только за управление горелкой, что значительно ускоряет процесс сварки.

Автоматическая и роботизированная

При автоматической и роботизированной сварке TIG требуется лишь участие оператора, который наблюдает за процессом. Эти технологии осуществляются с помощью специализированных сварочных аппаратов и часто применяются в производственных линиях.

Правила безопасности

Как уже упоминалось, сварка подразумевает использование защитных средств: перчаток, специальных масок и шлемов, а также других защитных костюмов. Однако этого может быть недостаточно. Важно удостовериться, что сварочные аппараты заземлены, а ручки электрододержателей хорошо изолированы. Следует также проверить правильность подключения аргонового шланга. Если планируется использовать водяное охлаждение, подключение водопровода также имеет значение.

Необходимо внимательно проверять исправность редуктора давления газа, герметичность манометров и корректность резьбы накидных гаек. В случае, если используются автоматические сварочные системы, над оператором должен быть установлен козырек с фильтрующими элементами. При работе с алюминием, медью и некоторыми их сплавами образуются ядовитые пары и газы, что подразумевает необходимость активной вентиляции или хорошей циркуляции воздуха под сварочной маской.

Горячий алюминий может вызвать ожоги, и применение опор и подвижных жалюзи может помочь предотвратить это. Для очистки алюминиевого присадочного материала нужно использовать каустическую соду, а также резиновые перчатки и специальные химические очки. Вся электрическая проводка должна быть тщательно изолирована, а электрооборудование — заземлено. Газовые горелки могут быть использованы в самых разных условиях. Их эксплуатация должна осуществляться строго по инструкция и не должна включать их использование для иных целей!

При автоматической сварке с дистанционным управлением необходимо также тщательно подбирать педали управления и заземление. Включение и выключение, а также ремонт сварочной аппаратуры разрешается только квалифицированным специалистам или лицам, обладающим соответствующими полномочиями. Всегда используйте источники питания, обеспеченные устройствами, автоматически отключающими цепь, когда аппарат не используется.

Не стоит применять кронштейны электродов, не предназначенные для высоких механических нагрузок (не менее 8000 циклов зажима). Перед началом работы нужно убедиться в том, что защитная одежда, перчатки и другое оборудование не имеют повреждений и находятся в сухом состоянии. В замкнутых пространствах работники обязаны надевать резиновые сапоги и стоять на резиновом покрытии. Газовые баллоны необходимо хранить в вертикальном положении. Если редуктор на баллоне с углекислым газом обмерз, его следует разогреть либо специальным устройством или тканью, смоченной в горячей воде, но ни в коем случае не открытым пламенем! Категорически запрещено использовать открытое пламя вблизи газовых баллонов. Сварка в помещениях, где присутствуют легковоспламеняющиеся материалы, должна проводиться только при наличии соответствующей вентиляции и с особо разрешением пожарной службы.

Если металл имеет горючее покрытие, или если работы проводятся на деревянных подмостках, необходимо применять экстренные меры защиты. Лучший способ избежать этого — убрать все потенциально опасные материалы с рабочей области, даже если это требует существенных усилий. Кроме того, следует быть внимательными к следующим аспектам:

- транспортировка тяжелых предметов;

- исправность такелажных инструментов;

- пожароопасные и взрывоопасные пары;

- защита трансформаторов, проводов и других частей от атмосферных осадков;

- концентрация токсичных веществ в рабочей зоне.

Технология сварки

Одним из самых важных моментов, которым должны овладеть новички в области аргонной сварки, является правильный выбор режимов работы. Электроды необходимо затачивать с учетом того, чтобы опасные точки были параллельны оси стержня. Кроме заточки, конец электрода также должен быть отполирован. При работе с толстыми металлическими заготовками угол заточки необходимо увеличить. Ниже описываются основные техники зажигания дуги. Существуют три основных метода:

- прохождение иглы по металлической поверхности;

- точечное прикосновение (такой метод называется Lift TIG);

- неконтактная инициация.

Первый способ может вызвать множество проблем, так как при его использовании электрод может застревать, а также быстро затупляться. Второй метод предпочтителен для использования в домашних условиях — он подходит для сварщиков со средним уровнем подготовки. Третий ведущий метод является наиболее удобным для сварщика, но зависит от дорогих и качественных аппаратов. Дугу нужно направлять так, чтобы вовремя получать запланированный результат.

Тонкие и прямые сварные швы можно получать в том случае, если зазор между иглой и поверхностью составляет 0,3 см. При увеличении зазора сварочная ванна становится шире, но уменьшается глубина проплавленной зоны. Вся сварка должна быть выполнена в направлении справа налево, случайные отклонения не допустимы. При работе с толстыми листами кромки должны быть обработаны строго под углом 45 градусов, в то время как наплавочные и нахлесточные швы отличаются от корневых, поскольку производятся неравномерно, а поперечным маятниковым движением. Проектирование шва создает выступ иглы, равный 0,5 см.

При сварке переменным током проволока автоматически подается согласно движению сварочной горелки. Ширина первого прохода составляет 2-4 мм. Последующие проходы должны иметь ширину 6-8 мм. После завершения сварки дуга отключается, но электрод остается в контакте с металлом в течение 20 секунд. Только после остывания электрод можно удалить.

Основные ошибки и их устранение

Нарушение технологии сварки может привести к образованию трещин в шве, что обуславливается высоким током, неправильным положением шва или низким качеством основного металла. Проблемные участки следует удалить или высверлить на краях. Наличие наростов указывает на то, что основной металл недостаточно прогрелся. В таких случаях следует обрезать все концы, но также стоит проверить, нет ли в зоне проблемы подрезов. Подрезы, которые представляют собой углубления в ненужной области, могут сосредоточить механическое напряжение и также уменьшают поперечное сечение шва. Подрезы чаще всего появляются при больших расходах, особенно в горизонтальных сварных швах.

Кратер образуется в результате разрыва дуги, создавая вмятину в месте шва. Поросли также могут образоваться в этих областях. Предотвратить подобные недостатки можно, применяя предварительный обжиг газом. Такие проблемы также требуют последующей очистки, после чего нужно заваривать участок заново. В случае прожога поверхность просто зачищается и завариваться снова.

Для получения более подробной информации о процессе TIG-сварки можно изучать видео ниже.