Процесс копирования. Во время копирования каждое углубление между зубьями заготовки обрабатывается специализированным инструментом, форма которого точно соответствует профилю углубления шестерни. В качестве инструмента часто применяются фасонные диски и пальцевые фрезы. Процесс обработки осуществляется на фрезерных станках, оснащенных центровочными головками, что обеспечивает высокую точность и качество работы.

Промышленные станки: группы и описание установок

Классификация промышленных станков осуществляется по различным группам. Наиболее широко распространенными среди производственных станков являются фрезерные, токарные, сверлильные, шлифовальные и многие другие. Каждая модель станка различается в зависимости от типа управления и типа обрабатываемого материала.

- Что такое промышленный станок?

- Какие бывают станки?

- Токарные станки

- Сверлильные станки

- Расточные агрегаты

- Шлифовальные и заточные

- Притирочные агрегаты

- Хонинговальные установки

- Зубообрабатывающие машины

- Резьбообрабатывающие и резьбонакатные

- Гайконарезные станки

- Фрезерные станки

- Виды фрезерных станков

Что такое промышленный станок?

Промышленные станки — это специализированные машины, предназначенные для обработки таких материалов, как металл, камень, дерево, стекло и другие производственные заготовки. Основными элементами конструкции станка являются шлифовальный круг, сверло и режущие устройства, обеспечивающие высокую точность обработки. Эти машины широко используются на заводах и в мастерских, где могут функционировать как независимые агрегаты или составные части автоматизированных линий. Наибольшее распространение в производстве получили металлообрабатывающие станки, применяемые как в серийном, так и в единичном производстве.

Какие бывают станки?

Станки представляют собой сложные машины, используемые для формовки или штамповки заготовок. Они играют незаменимую роль в машиностроении, промышленности и на малых производственных предприятиях. Станки могут быть стационарными или мобильными. Стационарные машины, как правило, более прочные и надежные по сравнению с их переносными аналогами.

Существует несколько классификаций станков по типу:

Автоматизированные и полуавтоматизированные станки

Станки для стандартных деталей

Станки для вертикальной перфорации

Одноколонковые и координатные сверлильные станки

Станки с горизонтальной перфорацией и сверлением

Полировальные машины с квадратным или круглым столом

Другие с шлифовальными инструментами

Станки для обработки резьбы и зубчатых колес

Станки для зубофрезерования цилиндрических зубчатых колес

Оборудование для заточки зубчатых колес на конических шестернях

Зубошлифовальные машины для валов шпинделей и цилиндрических зубчатых колес

Станки для зубофрезерования червячных передач

Станки для заточки боковых поверхностей зубьев

Оборудование для шлифования зубчатых колес и резьбы

Разные виды обработки и доводки зубчатых колес

С вертикальным абразивным износом

Копирование и гравирование

Широкий спектр общего применения, включая строгание, фрезерование и гравирование

Зубофрезерование с одной заготовкой

Резание — две колонны, а также резание с одним режущим инструментом:

Специальное оборудование для обработки труб и патрубков

Методы черновой обработки: прямая и центробежная

Оборудование для испытания инструмента

Таблица 1: Типы станков

Токарные станки

Токарные станки представляют собой машины, занимающие примерно 30% от установленной базы на промышленных предприятиях. Они используются в многочисленных операциях механической обработки металлов и других материалов с вращающимися телами. В частности, токарные станки применяются для:

- Корректировки заготовок;

- Нарезки резьбы;

- Проточки пазов;

- Резки металлов;

- Обработки торцов деталей.

Токарные станки жизненно необходимы для производства разнообразных деталей, таких как винты, втулки, шайбы, валы и других конических или цилиндрических изделий. Заготовка фиксируется в патроне шпинделя, который бывает различным:

- С проходным отверстием;

- Самоцентрирующийся;

- С независимым перемещением кулачков;

- Со штоком.

Чем более прочными и надежными являются конструкции шпинделя и привода станка, тем выше производительность токарного станка в процессе нарезания резьбы и тем больше обрабатываемые детали могут достигать по размерам.

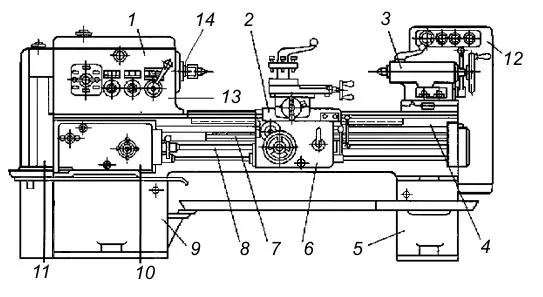

Схема обыкновенного токарного станка включает следующие основные узлы: 1 — шпиндельная бабка; 2 — каретка для удержания режущего инструмента; 3 — задний шпиндель; 4 — станина; 5, 9 — опорное основание; 6 — фартук; 7 — приводной винт; 8 — приводной ролик; 10 — коробка передачи вращения от шпинделя к каретке; 11 — шестерня переключения передач; 12 — стартер и двигатель; 13 — коробка передач; 14 — шпиндель.

Производители предлагают разнообразные виды крупных токарных станков для производств, а также мини-станки, подходящие для домашнего использования.

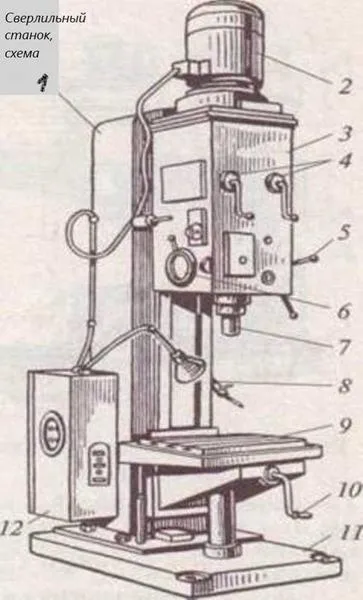

Сверлильные станки

Сверлильные станки, по своей популярности среди мастеров и на производстве, занимают не менее значительное место, чем токарные. Они используются для выполнения как сквозных, так и глухих отверстий в заготовках, а также для пробивки отверстий в листовом металле.

Что это такое?

Станки относятся к группе промышленных машин и выделяются из всех прочих видов технологического оборудования наличием станины, на которой устанавливается основной рабочий орган или система рабочих органов. В зависимости от применения, рабочим органом может быть, например, алмазная шлифовальная машина, шлифовальный круг или сверлильный станок. На большинстве промышленных предприятий такие машины используются для выполнения высокопроизводительных операций.

Конструкция большинства станков включает компактный корпус с платформой, зажимными устройствами для фиксации заготовок, двигателем и множеством дополнительных компонентов. Небольшие мастерские или индивидуальные мастерские «сделай сам» требуют более компактного оборудования. На сегодняшний день среди станков можно встретить не только стационарные, но и мобильные агрегаты, что позволяет расширить область их применения. Граница между мини-станком и переносным инструментом порой становится размытым понятием, ввиду разнообразия современного оборудования. Однако, именно наличие станины, привода и обрабатывающего инструмента определяет принадлежность агрегатов к категории станков. Давайте подробнее рассмотрим, что это такое.

Описание видов

На данный момент уровень автоматизации на промышленных предприятиях неуклонно растет, что приводит к уменьшению числа механических машин. В связи с этим, все станки можно классифицировать на ручные, полуавтоматические и автоматические модели. Большинство современных станков оборудуются числовым программным управлением (ЧПУ). Такой подход к управлению позволяет значительно повысить точность установки, что обеспечивает минимальное количество погрешностей во время обработки. Главным преимуществом станков с ЧПУ является то, что они не требуют постоянного контроля во время работы, так как все ключевые рабочие параметры устанавливаются оператором до начала обработки.

Технические параметры станков во многом зависят от обрабатываемого материала. Для обработки древесины можно использовать менее мощные станки, которые обеспечивают высокую точность, а для металлических деталей необходимо применение оборудования с максимальной мощностью. Стэнки существуют в различных разновидностях, таких как гибочные, пазовальные, рельсорезные, фасочные, зачистные, корпусные, консервирующие, прецизионные, копировальные и лазерные.

Наиболее востребованными являются фрезерные, сверлильные и токарные станки.

Металлорежущие

Для обработки металлов используются металлорежущие станки, устройства для резки листового металла, станки для резки арматуры и соединительные станки. Все типы металлообрабатывающих станков можно разделить на несколько категорий:

- Токарные — эти станки предназначены для обработки постоянно вращающихся внешних и внутренних поверхностей заготовок. В процессе обработки деталь вращается вокруг своей оси, что позволяет выполнять различные операции, такие как нарезка резьбы и профилирование.

- Сверлильные — в эту категорию также входят расточные установки, которые незаменимы при необходимости формирования как глухих, так и сквозных отверстий. При этом инструмент вращается и подается к заготовке, а в расточных механизмах подача осуществляется за счет перемещения рабочего основания.

- Шлифовальные — данная категория включает множество разновидностей станков. Все их объединяет наличие абразивного шлифовального круга, который служит основным рабочим инструментом для обработки поверхностей.

- Доводочные и полировальные — в этих машинах также используется абразивный круг, который, совместно с полировальной пастой, придает обработанным поверхностям гладкость.

- Зубообрабатывающие — такие станки предназначены для формирования зубьев на шестеренках, также сюда относятся шлифовальные оборудование, необходимое для заточки.

- Фрезерные — в этой категории используется многолезвийная фреза в качестве функционального органа, что позволяет выполнять разнообразные операции по обработке материалов.

- Строгальные — принцип действия этих агрегатов основан на возвратно-поступательном перемещении заготовки, что обеспечивает высокую точность обработки. Разрезные — служат для разделения различных видов металлопроката, включая уголки, швеллеры и прутки.

- Протяжные — в данном оборудовании используются многолезвийные протяжки, позволяющие повысить эффективность обработки.

- Резьбообрабатывающие — сюда включены устройства, предназначенные для нарезания резьбы. Токарные станки в эту категорию не относятся, так как они имеют иное предназначение в процессе обработки.

- Вспомогательные — эта категория включает дополнительные установки, позволяющие выполнять различные вспомогательные операции в процессе обработки деталей.

Классы точности

Каждый тип станка проходит обязательные проверки на точность, результаты которых фиксируются в специальных документах и включаются в паспорт оборудование. Для каждого вида станков разработаны отдельные ГОСТы, которые регламентируют максимальные отклонения для различных испытаний. Частота и количество испытаний варьируются в зависимости от типа станка. Например, некоторые модели универсальных фрезерных станков с ЧПУ могут проходить до нескольких десятков тестов.

В соответствии с результатами испытаний все станки классифицируются по категориям на основе их точности.

- Н — установки нормальной точности, используемые для обработки деталей из металлопроката и литья.

- П — агрегаты повышенной точности, которые изготавливаются на основе оборудования с нормальной точностью, но с более тщательной сборкой. Эти станки обрабатывают аналогичные заготовки, но делают это с большей точностью.

- В/А — оборудование высокой и особо высокой точности, предполагающеескрупулезную проработку конструктивных элементов, максимально точное выполнение сборки и специальные условия эксплуатации.

- С — особо точные приборы, обеспечивающие максимальную точность обработки заготовок. Такие станки востребованы в производстве измерительного инструмента, зубчатых колес и других деталей, требующих высокой точности.

Тестовые отклонения станков, относящихся к смежным классам точности, могут различаться аж в 1,6 раза.

Согласно ГОСТ 8-82, единый стандарт испытаний точности применяется ко всем типам станков, включая оборудование с ЧПУ. Этот стандарт включает три параметра, по которым определяется принадлежность станка к классу:

- Геометрическая точность самого оборудования;

- Точность обработки тестовых заготовок;

- Дополнительные параметры, меняющие общую точность обработки.

На основании этого стандарта каждому классу станков присваиваются их точностные категории. Станки одной группы должны быть способны обрабатывать заготовки одинакового размера и формы с одинаковой точностью.

Сверлильные станки

Станки из группы сверлильно-расточных являются важными оборудованием в производстве.

Сверлильно-расточные станки служат для соединительных операций, таких как сверление и растачивание, обеспечивая возможность проводить обработку отверстий и формирования дисков из листового металла. Эти операции выполняются с использованием сверл, шнеков, расточных станков и аналогичных инструментов.

Существуют различные виды универсальных сверлильных станков:

- Одношпиндельные настольно-сверлильные станки предназначены для обработки отверстий малых диаметров и активно используются в приборостроении. Шпиндели этих машин имеют высокую скорость вращения.

- Вертикально-сверлильные станки, являющиеся наиболее распространенными, применяются преимущественно для обработки отверстий в деталях небольших размеров. Эти станки допускают перемещение заготовки для совмещения осей обрабатываемого отверстия и инструмента.

- Радиально-сверлильные станки предназначены для сверления отверстий в крупных заготовках. Соотношение осей отверстий и инструмента достигается перемещением шпинделя станка относительно неподвижной детали, что делает их идеальными для работы с крупногабаритными элементами.

- Многошпиндельные сверлильные станки значительно улучшают производительность труда по сравнению с одношпиндельными моделями, что позволяет оптимизировать рабочие процессы.

- Горизонтально-сверлильные станки предназначены для глубокого сверления и обеспечивают качественную обработку.

К группе сверлильных станков также относятся центровочные сверла, которые используются для выполнения центровочных отверстий в кромках заготовок, что позволяет обеспечить их точное позиционирование.

Основные параметры сверлильных станков включают максимальный номинальный диаметр отверстия, размеры конуса шпинделя, выступ шпинделя, максимальный ход шпинделя, а также наибольшее расстояние между поверхностью шпинделя и столом или опорной плитой, что становится решающим для выбора типа оборудования в зависимости от производственного процесса.

Расточные станки

Сверлильные станки конкретной конструкции предназначены для выполнения операций сверления, растачивания, нарезания резьбы, зенкерования и других процедур. Они обеспечивают достаточно точную обработку и могут использоваться в различных областях производства.

Сверлильные станки могут быть разделены на следующие типы:

- Горизонтально-расточные станки, которые обеспечивают основное направление операции обработки в горизонтальной плоскости.

- Координатно-расточные станки, обеспечивающие высокую точность за счет возможности точной регулировки положения заготовки по множеству координат.

- Алмазно-расточные станки (или отделочно-расточные), широко используемые для проведения тонкого фрезерования, способные сверлить отверстия с отклонением цилиндрической поверхности до 3-5 микрон.

Горизонтально-расточные станки идеально подходят для работы с крупными и тяжелыми деталями. На них можно выполнять такие операции, как сверление, зенкерование, развертывание и нарезание как внутренней, так и наружной резьбы, а также фрезерование различных поверхностей, что делает их многофункциональными и незаменимыми в современных производственных условиях.

Шлифовальные и заточные станки

Шлифовальные и полировальные станки являются специальными устройствами, используемыми для обработки деталей с применением шлифовальных кругов. Они позволяют осуществлять точную обработку как цилиндрических, так и конических, а также фасонных внутренних и внешних поверхностей, плоскостей, шлифования резьбы и зубчатых колес, а также заточку режущих инструментов и других изделий.

Различия в шлифовальных станках заключаются в форме шлифуемой поверхности и методах шлифования, что приводит к делению универсальных шлифовальных станков на категории, такие как круглошлифовальные, бесцентровошлифовальные, внутришлифовальные, плоскошлифовальные и специальные шлифовальные станки.

Основным движением в работе всех шлифовальных станков является вращение шлифовального круга, который имеет периферическую скорость, измеряемую в метрах в секунду.

Различные виды подачи включают:

В круглошлифовальных станках движение подачи реализуется за счет вращения заготовки, перемещения стола вперед-назад и периодического поперечного движения шлифовального круга относительно заготовки. Для станков, предназначенных для внутреннего шлифования, движение подачи формируется залежностью между вращением заготовки и возвратно-поступательным движением шлифовального круга и периодическим движением шлифовальной головки.

Планетарные внутришлифовальные станки имеют круговую подачу, периодическую поперечную подачу и продольную подачу. В плоскошлифовальных станках с прямоугольным столом, окружность которого равна окружности одного круга, движение подачи состоит из возвратно-поступательного движения стола, периодического поперечного движения шлифовального круга во время каждого перемещения стола, а также периодического вертикального движения круга, чтобы удалить лишний слой материала.

Плоскошлифовальные станки с круглым столом имеют подачу круга или шлифовального стола, с вращательным движением подачи стола. Вертикальное движение стола или шлифовальной головки осуществляется в процессе, что является вертикальной подачей. В плоскошлифовальных станках с прямоугольным столом, работающих по торцу диска, движение подачи состоит из продольного перемещения стола и периодического вертикального движения диска в диапазоне толщины срезаемого слоя. Аналогичные плоскошлифовальные станки с круглым столом характеризуются вращательным движением стола и периодической подачей диска.

Классификация станков по типам.

Станки одного и того же типа могут различаться по конструкции (например, по горизонтальному, вертикальному или универсальному фрезерованию), кинематике (совокупности механизмов, передающих движение), конфигурации, системе управления, размерам и точности обработки.

Стандарты определяют основные размеры, которые характеризуют каждый тип оборудования. Для токарных и круглошлифовальных станков это максимальный диаметр обрабатываемой детали, а для фрезерных — длина и ширина стола, на который устанавливаются заготовки или детали. Поперечно-шлифовальные станки характеризуются максимальным ходом поршня с фрезой.

Группа однотипных станков, обладающих сходной конструкцией, кинематикой и дизайном, но различными основными размерами, образует размерный ряд. Например, стандарт спецификации на зубофрезерные станки общего назначения включает в себя 12 типоразмеров с диаметром заготовки от 80 мм до 12,5 м.

Конструкция станка любого размера, создания для конкретных условий обработки, называется моделью. Каждая модель получает уникальный код, состоящий из нескольких цифр и букв. Первая цифра обозначает группу станков, вторая — тип станка, а третья или четвертая цифра — основной размер станка. Например, модель 16К20 идентифицирует токарный станок, предназначенный для нарезки винтов с максимальным диаметром заготовки 400 мм. Буква, расположенная между второй и третьей цифрами, указывает на специфическую конфигурацию модели станка.

Классификация станков по степени универсальности.

Различают универсальные станки, предназначенные для производства широкого спектра деталей с различиями в размерах.

В разнообразных производственных задачах применяются следующие типы Gerät:

- Специализированные станки предназначены для изготовления однотипных деталей, таких как корпусные детали и сходные по форме детальные элементы, хоть и различающиеся по размерам;

- Специальные станки разрабатываются для создания одной определенной детали или формы с небольшими различиями в размерах, что делает их высокоэффективными для узкоспециализированного производства.

Классификация станков по степени точности.

Станки относят к одной из пяти категорий:

- Н — станки с нормальной точностью;

- П — станки повышенной точности;

- В — станки высокой точности;

- А — станки повышенной точности;

- С — особо точные или мастер-станки;

В обозначение модели может входить буква, характеризующая точность станка:

16K20P — высокоточный токарно-винторезный станок, что говорит о высокой степени точности его работы.

NEMA 08 FL20STH30-0604 A Шаговый двигатель

Сверлильные станки

Станки, входящие в группу сверлильно-расточных, обладают важным значением в производстве.

Сверлильно-расточные станки работают для операций сверления, растачивания отверстий и резки дисков из листового металла, а также выполнения прочих заданий, что делает их важным инструментом в любой производственной среде.

Среди существующих типов универсальных сверлильных станков можно выделить следующие:

- Одношпиндельные настольно-сверлильные станки прекрасно подходят для обработки отверстий маленького диаметра и активно используются в приборостроении, благодаря высокой частоте вращения шпинделей.

- Вертикально-сверлильные станки, являющиеся основным и наиболее распространённым типом, подходят для обработки отверстий в деталях небольших габаритов. Они позволяют перемещать заготовку для совмещения осей обрабатываемого отверстия и инструмента.

- Радиально-сверлильные станки обеспечивают возможность сверления отверстий в крупных деталях. На этих моделях совмещение осей отверстий и инструмента достигается за счёт перемещения шпинделя станка относительно неподвижной детали.

- Многошпиндельные сверлильные станки значительно увеличивают производительность по сравнению с одношпиндельными моделями.

- Горизонтально-сверлильные станки предназначены для глубокого сверления, что позволяет обеспечить высокую точность и качество обработки.

К категории сверлильных станков также входят центровочные сверла, позволяющие выполнять центровочные отверстия в краях заготовок, что улучшает точность их позиционирования.

Наглядно основные параметры сверлильных станков включают максимальный номинальный диаметр отверстия, размер конуса шпинделя, выступ шпинделя, максимальный ход шпинделя, а также расстояние между шпинделем и столом или опорной плитой, что имеет важное значение для окончательного выбора оборудования в зависимости от производственных требований.

Расточные станки

Сверлильные станки предоставляют возможность эффективно осуществлять операции сверления, растачивания, нарезания резьбы, зенкерования и других процессов. Они позволяют быстро и точно выполнять требуемую обработку в различных областях.

Сверлильные станки могут классифицироваться на следующие виды:

- Горизонтально-расточные, предназначенные для обработки деталей большего объема и предельного веса;

- Координатно-расточные, используемые для точной обработки и соблюдения межцентровых расстояний;

- Алмазно-расточные, специализированные для особенно тонкой обработки и получения высокоточных отверстий, отклонение цилиндрической поверхности которых может составлять от 3 до 5 микрон.

Горизонтально-расточные станки особенным образом подходят для обработки крупных и тяжелых деталей, позволяя выполнять операции, такие как сверление и фрезерование, что делает их необходимыми в современных производственных условиях.

Шлифовальные и заточные станки

Шлифовальные и полировальные станки — это оборудование, предназначенное для обработки деталей с применением шлифовальных кругов. Таким образом, эти станки позволяют эффективно обрабатывать различные поверхности с различными формами и профилями таким образом, чтобы обеспечивать качественное выполнение операций, таких как заточка режущих инструментов, шлифование зубчатых колес и прочее.