Микрометр является одним из самых точных приборов для измерений, и его использование особенно важно для достижения максимальной точности в работах. Погрешность измерений при работе с микрометром очень мала — всего лишь 0,006 мм, что делает его незаменимым в серийном производстве и научных исследованиях. Понимание характеристик и правильное использование устройства позволяют получать точные данные, гарантируя высокое качество производимого продукта.

Как пользоваться микрометрическим нутромером

Микрометрические толщиномеры представляют собой специализированные инструменты, которые используются для высокоточных измерений внутренних заготовок в диапазоне от 50 до 6000 мм. Они нашли широкое применение в области машиностроения и других высокоточных отраслей для критических применений, где точность измерений имеет решающее значение.

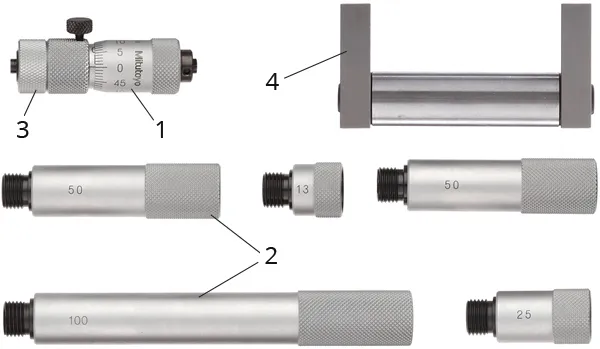

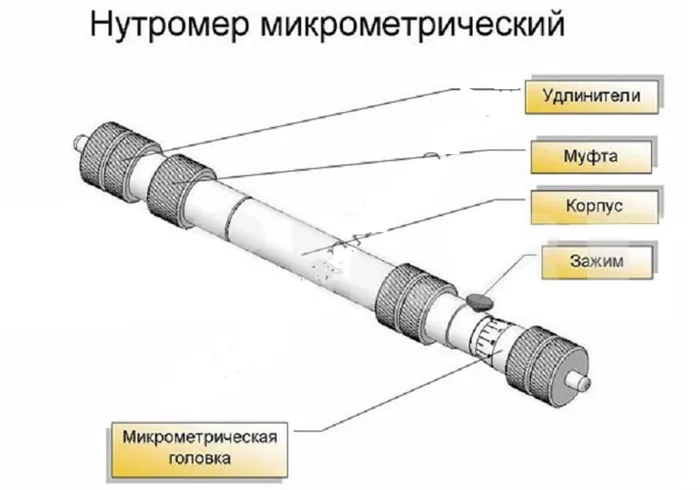

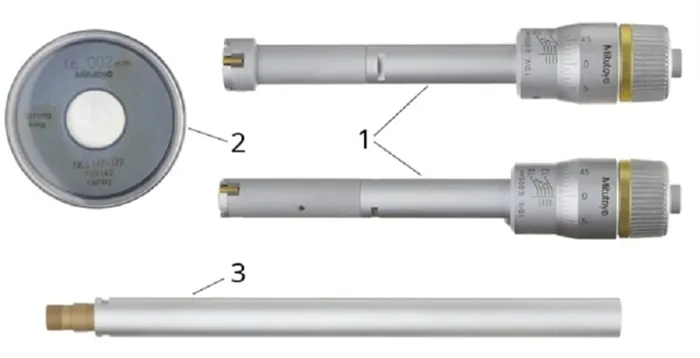

Конструкция микрометра включает в себя несколько ключевых элементов. Основными компонентами являются микрометрическая головка (обозначенная как 1), набор удлинителей (обозначенных как 2) и измерительный щуп (обозначенный как 3). В случае измерительных приборов с верхним пределом измерения, превышающим 2500 мм, микрометрическая головка дополнительно оснащается часовым указателем, который имеет градуировку 0,01 мм для обеспечивания максимальной точности измерений. В комплект также входит установочный манометр (обозначенный как 4).

Наиболее важные технические характеристики нутромеров создаются в соответствии с нормами ГОСТ 10-88, в то время как их калибровка осуществляется согласно ГОСТ 17215. Ожидаемый средний срок службы микрометрического измерительного устройства составляет не менее 8 лет, что говорит о высоком уровне надежности и долговечности данного оборудования.

| Обозначение устройства | Диапазон измерений, мм | Цена деления, мм | Предел допускаемой погрешности, мкм |

| НМ 50-75 | 50 — 75 | 0,01 | от ± 4 до ± 90 |

| НМ 50-175 | 50 — 175 | 0,01 | |

| НМ 50-600 | 50 — 600 | 0,01 | |

| НМ 75-175 | 75 — 175 | 0,01 | |

| НМ 75-600 | 75 — 600 | 0,01 | |

| НМ 150-1250 | 150 — 1250 | 0,01 | |

| НМ 150-1400 | 150 — 1400 | 0,01 | |

| НМ 150-2500 | 150 — 2500 | 0,01 | |

| НМ 150-3000 | 150 — 3000 | 0,01 | |

| НМ 350-4000 | 350 — 4000 | 0,01 | |

| НМ 350-6000 | 350 — 6000 | 0,01 |

Подготовка к работе

Перед началом измерений крайне важно убедиться в том, что винт микрометрической головки на установочном манометре установлен на ноль. Настройка нуля должна производиться в условиях окружающей температуры в диапазоне 20 ±5°C, что способствует более точным результатам.

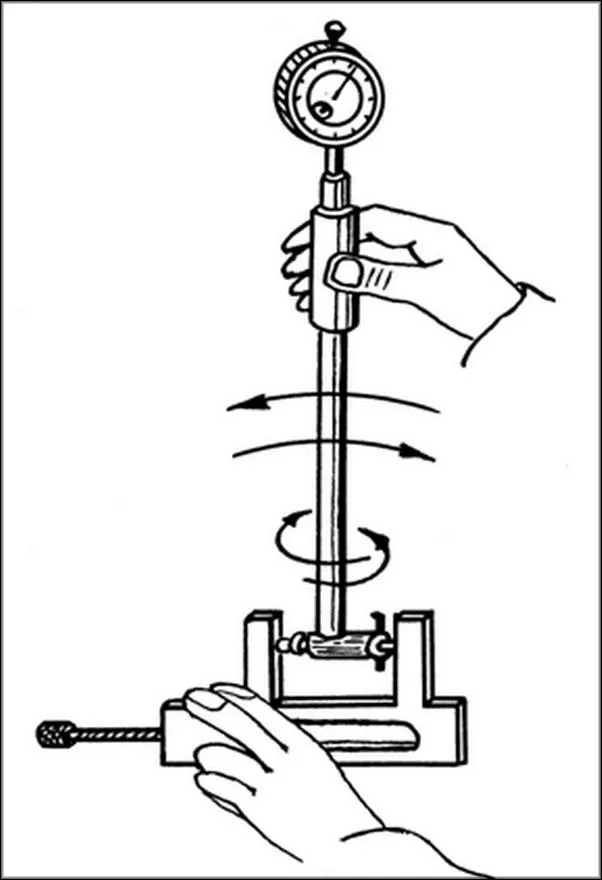

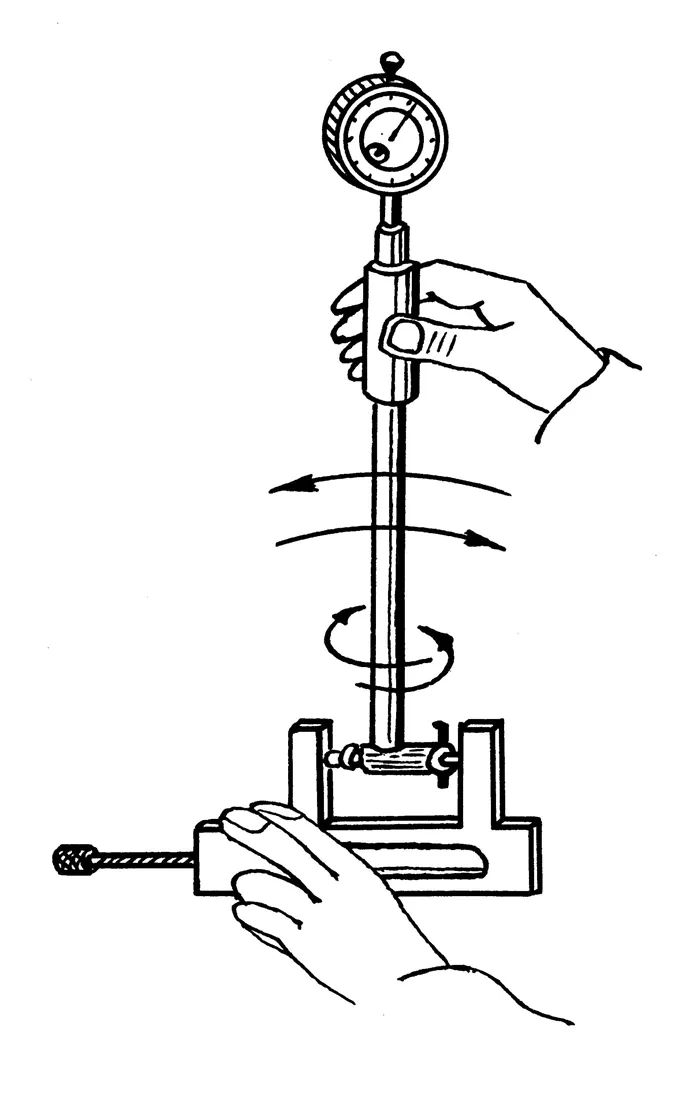

Чтобы правильно использовать наружный микрометр, разместите его между зажимными губками калибровочного калибратора, аккуратно вдавив стержень наконечника в одну из зажимных губок. После этого аккуратно встряхните верхнюю часть наружного микрометра и поверните барабан, чтобы определить кратчайшее расстояние между измерительными поверхностями. Важно, чтобы измерительные поверхности толщиномера касались рабочих поверхностей с минимальным трением.

После этого следует закрепить микрометр стопорным винтом и снять головку, при этом нулевой шаг барабана должен точно соответствовать продольному шагу шпинделя. Это необходимо для корректного считывания показаний.

Когда микрометр установлен на ноль, открутите рукоятку от муфты, выберите необходимые удлинители и присоедините их к микрометрической головке. После этого прикрутите ручку обратно, готовясь к измерениям.

Измерение и отсчет показаний

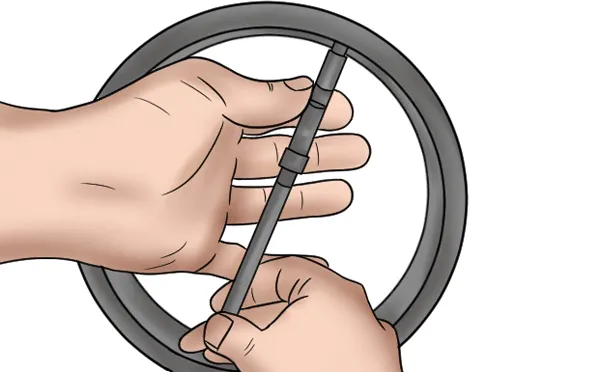

Для проведения измерений установите штангенциркуль около проверяемого размера и аккуратно вставьте его в отверстие заготовки. Используя левую руку, прижмите измерительную поверхность наконечника к поверхности заготовки, в то время как правой рукой поворачивайте барабан до тех пор, пока микрометрический винт не коснется поверхности заготовки с противоположной стороны.

Для нахождения кратчайшего расстояния между измеряемыми поверхностями необходимо колебать барабан, устанавливая центр колебаний в точке контакта наконечника с поверхностью заготовки. После нахождения и закрепления этого расстояния, снова проверьте силу колебаний — она должна ощущаться при легком трении.

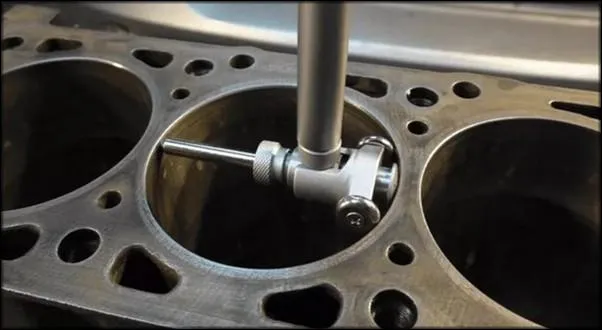

При измерении диаметра цилиндрического отверстия осуществляйте вращение толщиномеров в поперечном направлении для определения максимального размера, а затем в осевом направлении для поиска минимального размера. Этот процесс позволяет получить точное представление о размерах внутреннего диаметра.

После завершения измерений извлеките манометр из проверяемой детали. Чтобы рассчитать размер детали, добавьте длину микрометрической головки, размеры используемых удлинителей и значение, отображаемое на шкале. Например, если микрометрическая головка имеет длину 75 мм, использованы два удлинителя — 50 мм и 100 мм соответствующих размеров, а показание по шкале составляет 8,24 мм, то общий размер детали будет рассчитываться следующим образом: 75 + 100 + 8,24 = 233,24 мм.

| Длина микрометрической головки, мм | Используемые удлинители, мм | Показания по шкале, мм | Размер детали, мм |

| 75 | 50 | 8,24 | 233,24 |

| 100 |

По завершении измерений разберите микрометр в обратном порядке, чтобы избежать повреждений. Для хранения прибора рекомендуется промывать его чистым маслом и покрывать антикоррозийной смазкой, аналогичные действия следует выполнить и для установочного калибра и удлинителей, чтобы обеспечить их сохранность и продлить срок службы.

Назначение и устройство

Манометр — это специализированный инструмент, предназначенный для определения внутреннего расстояния между различными поверхностями. В отличие от наружного микрометра, который используется для измерения внешних размеров. Данный инструмент применяют для следующих задач:

- измерения диаметров отверстий любых сечений (круглых, квадратных, овальных и других);

- определения ширины пазов;

- измерения расстояний в деталях сложной формы.

Манометры применяются в тех случаях, когда точность измерений, выполненных с помощью других инструментов, например, линейки или рулетки, оказывается недостаточной или когда доступ в труднодоступные места затруднен.

Современные приборы могут достигать высокой точности измерений — до 0,01 мм, а зазначенная погрешность составляет не более 0,006 мм. В технике и производстве даже миллиметры имеют важное значение, и такая точность является необходимой для обеспечения качества изделий.

Данные инструменты широко используются не только в машиностроении, но также и в растениеводстве, автомобильной промышленности, а также в слесарных мастерских. Например, они незаменимы для проверки цилиндров двигателей внутреннего сгорания. В токарных и фрезерных мастерских, где детали обрабатываются вручную, эти инструменты становятся необходимым аксессуаром. Более того, нутромеры применяются ювелирами при изготовлении украшений и даже ремонтниками обуви. Этот инструмент является необходимым в следующих ситуациях:

- при изготовлении деталей с внутренними полостями;

- для определения степени износа;

- для проверки соответствия реальных размеров заявленным производителем;

- при измерениях точности различных приборов во время их аттестации.

Виды нутромеров

Нутромеры используются в двух основных методах: абсолютном и относительном. В зависимости от метода измерения существуют различные типы толщиномеров:

- микрометрические. Они предназначены для измерения абсолютных значений;

- индикаторные. Эти устройства определяют не сам размер, а отклонение от эталонного размера по всей длине измеряемой поверхности, что представляет собой относительный способ измерения.

Каждый тип имеет свои подтипы, которые различаются конструктивными особенностями, типом контакта с измеряемой поверхностью и рядом других характеристик.

Разделение нутромеров проводится по количеству точек соприкосновения, то есть по количеству касательных:

- двухточечные. Это наиболее распространенные модели, которые широко используются в различных приложениях;

- трехточечные. Эти приборы имеют три наконечника, расположенные под углом 120 градусов. Они обеспечивают более высокую точность измерений.

Приборы также различаются по своим внешним параметрам. В микрометрической шкале значения являются самоопределяющимися, тогда как в индикаторных моделях значения отображаются стрелкой на шкале индикатора. В зависимости от точности устройства может быть несколько индикаторов, что позволяет добиться максимального комфорта в использовании.

Устройства могут варьироваться по своим специфическим характеристикам:

- для маленьких отверстий. Эти инструменты предназначены для измерений отверстий в деталях небольших размеров;

- рычажные. Они оснащены стрелочным указателем или цифровым дисплеем и работают с рычажками, которые соединены с выступающими концами, направленными в противоположные стороны. Такие инструменты предназначены для измерения пазов внутри деталей цилиндрической формы.

Существуют и другие варианты, такие как: с боковыми губками, воротниковые, конусные, клиновые, телескопические шаровые и другие виды инструментов.

Также существуют модификации измерителей в зависимости от типа наконечника. Например, инструменты с пневматическим (пробковым) наконечником используют в автомобильной промышленности, обеспечивая высокую точность измерений даже в сложных условиях.

Использование электронных нутромеров

Наиболее продвинутой и точной версией являются электронные нутромеры. Они широко используются для определения абсолютных диаметров отверстий в производстве, лабораторах и других местах. Высокая точность этих устройств позволяет производить измерения даже в самых маленьких отверстиях, не теряя при этом точности. В отличие от классических инструментов, электронные нутромеры имеют дисплей, на котором четко отображаются результаты измерений. Электронный блок индикации состоит из одного конца, который соединен с цифровой головкой. В современных электронных нутромерах предусмотрены простые в использовании дополнительные функции, такие как ручка обнуления, переключатель единиц измерения и прочие. Настройка не требует сложной подготовки или соблюдения определенных температурных условий. Инструкции по настройке и измерению приведены в руководстве пользователя, прилагаемом к прибору.

Устройство микрометрических нутромеров (НМ)

Микрометрические нутромеры состоят из следующих основных компонентов, обеспечивающих их работоспособность:

- барабан с мерной шкалой и микрометрическим винтом, соединенные специальным колпачком;

- стержень со сферическим наконечником, предназначенным для точных измерений;

- стопор или предохранитель, который фиксирует инструмент в неподвижном состоянии;

- удлинители нутромера, изготовленные из прочной стали. Они применяются в зависимости от внутреннего размера измеряемой детали.

Некоторые модели микрометров могут измерять расстояния более 1,25 м и представляют собой толщиномеры с дополнительно встроенными часами. В таких случаях в головку устройства встроен указатель с градуировкой 0,01 мм. Эти приборы выпускаются в разных вариантах с диапазоном измерения от 1,25 до 10 м и классифицируются как NMI (нитрометр с микрометрической индикацией). Для защиты от внешних воздействий и долговечности, приборы оборудованы специальными футлярами.

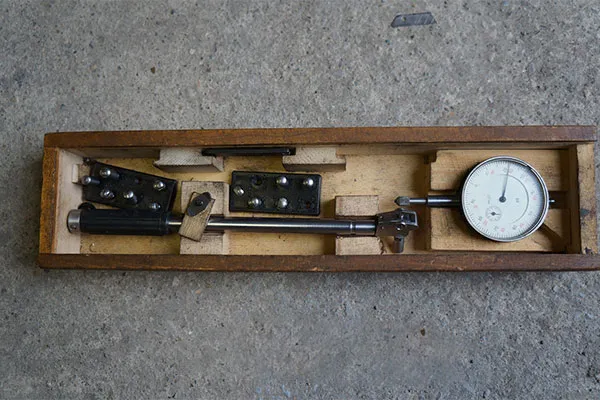

Устройство индикаторных нутромеров (НИ)

Индикаторные нутромеры, которые используются для относительных измерений, состоят из таких частей:

- цифровая головка, которая отображает измеряемые значения;

- сменный стержень, который может быть заменен в зависимости от нужд пользователя;

- наконечник, представляющий собой рабочую часть прибора;

- рукоятка, обеспечивающая удобство в использовании.

Ручка устройства изготавливается из материалов с низкой теплопроводностью, что исключает негативное влияние тепловых эффектов на результаты измерений. Стержни, прилагаемые к устройству, изготавливаются из закаленной стали, что минимизирует риск их деформации. Однако, если необходимость возникнет в изготовлении нового стержня, это можно сделать самостоятельно, соблюдая простую процедуру нарезания резьбы на закаленной стали.

Индикаторные нутромеры имеют две шкалы. Основная шкала (с делениями 0,001 мм) показывает отклонение от стандартного значения, в то время как вторая шкала отображает количество полных оборотов указателя на основной шкале (где один оборот соответствует 1 мм). Точность этих устройств колеблется в диапазоне от 0,025 до 0,15 мм, что также позволяет использовать их в высокоточном производстве.

Кроме того, существуют варианты с высокой точностью, например, Ni-V, которые имеют цифровую головку и предназначены для получения наиболее точных значений. Они также подходят для измерений в отверстиях малых диаметров, требующих особого внимания и аккуратности.

Какие бывают нутромеры

В зависимости от назначения и метода измерения, нутромеры делятся на два основных типа: микрометрические и индикаторные.

Нутромеры микрометрические (НМ)

Эти устройства предназначены для выполнения абсолютных измерений. Микрометрический калибр можно представить как отвертку, присоединенную к барабану и валу с зондом, позволяя выполнять точные измерения.

Рисунок 1: Микрометрические прецизионные толщиномеры обеспечивают точность измерения до 0,01 мм. Эти приборы надежно хранятся в футлярах, которые защищают их от загрязнений и механических повреждений.

Нутромеры индикаторные (НИ)

Индикаторные нутромеры подходят для выполнения относительных измерений. Их конструкция состоит из двух основных элементов: измерительных частей и измерительных головок.

Рисунок 2: Штангенциркуль с индикатором. Значение градуировки составляет 0,01 мм, что позволяет с высокой точностью определять отклонения от заданных размеров.

Проверка, настройка и использование индикаторных и микрометрических нутромеров

Согласно стандартам, перед каждым использованием суппорты должны проходить проверку и регулировку. Это обеспечивает максимальную точность измерений и соответствие устройства заданным техническим характеристикам.

Проверка микрометрических нутромеров

Для проверки состояния суппортов выполните следующие шаги:

- Визуально осмотрите прибор; проверьте маркировку и убедитесь, что нет видимых повреждений.

- Проверьте, как настроен нутромер и насколько правильно работают все его компоненты.

- При помощи инструментального микроскопа измерьте ширину штрихов на стебле и на микрометрическом барабане.

- Измерьте расстояние от края торца барабана до стебля.

- Проверьте радиусы кривизны на измерительных поверхностях наконечника и на микрометрической головке.

- С использованием горизонтального оптиметра определите погрешность показаний микрометрической головки.

- При помощи оптиметра или горизонтального длинномера определите суммарную погрешность головки с присоединенными удлинителями.

- Оцените биение точки касания на измерительной поверхности нутромера.

- Определите размеры установочной меры в различных точках ее измерительной поверхности.

Важно! Устройства, имеющие верхний предел измерения более 1250 мм, требуют дополнительной проверки жесткости.

Как настроить микрометрический нутромер и пользоваться им

- На первом этапе подготовки используйте установочную меру для настройки нутромера на ноль. Для этого аккуратно поворачивайте барабан до тех пор, пока нулевая отметка не совпадет с продольной линией стебля, затем затяните контргайку.

- После завершения настройки удлините нутромер до необходимого размера с помощью удлинителей. Если требуется установить несколько приспособлений, крепите их в порядке убывания размеров.

- Приступайте к измерениям, вводя нутромер в измеряемое пространство — прикоснитесь одним наконечником к одной из поверхностей и вращайте барабан до тех пор, пока другой наконечник не соприкоснется с противоположной поверхностью.

Рисунок 3: Пример использования микрометра: важно, чтобы давление при измерении было равномерным, не превышающим допустимых значений.

Проверка индикаторных нутромеров

Для проверки индикативных суппортов выполните следующие действия:

- Несколько раз визуально осмотрите устройство, проверьте целостность и отсутствие видимых повреждений;

- Проверьте правильность взаимодействия между частями прибора;

- Убедитесь, что технические и метрологические характеристики находятся в пределах нормы.

Как настроить индикаторный нутромер и использовать его для измерения отверстий и проверки цилиндров

Перед началом работы индикатор должен быть обнулен. Это может быть выполнено с помощью калибровочного кольца или блока манометра, что позволяет добиться высокой точности.

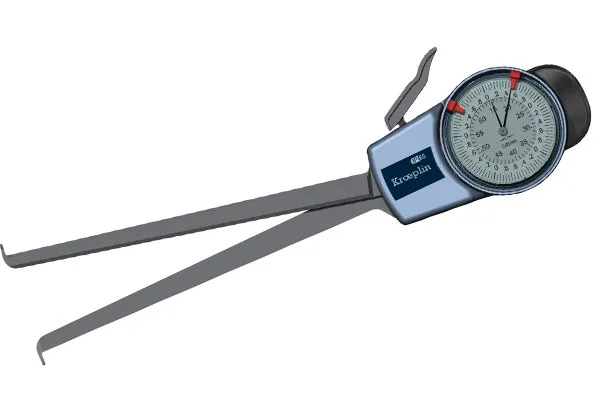

Рисунок 4: Использование индикаторного нутромера, который показывает величину отклонения от стандарта. Для измерения характеристик отверстия индикаторный манометр вставляется строго перпендикулярно валу. Направление и размер перемещения стрелки индикатора указывают, насколько измеренный размер отклоняет от эталонного. Если стрелка движется вправо, это значит, что измеряемый параметр меньше эталонного, если влево — больше.

Полезные советы по использованию и хранению микрометрических и индикаторных нутромеров

- Регулярно проверяйте и настраивайте нутромеры перед проведением измерений для избежания ошибок.

- Не выводите винты установочных мер, чтобы сохранить их размеры.

- При удлинении микрометрических нутромеров не переусердствуйте с затяжкой соединений.

- Поддерживайте нутромеры в местах с минимальными прогибами во время измерений.

- Работайте аккуратно, избегая падений и ударов, которые могут повредить прибор.

- Регулярно очищайте шкалы от загрязнений и следите за поддержанием их в хорошем состоянии.

- Храните нутромеры в специальных футлярах в помещениях с невысокой влажностью воздуха, чтобы продлить их срок службы.

Также как и любой другой измерительный инструмент, используемый в производстве, индикаторные приборы также требуют регулярной калибровки. Калибровка должна проводиться в сертифицированных лабораториях, согласно установленным стандартам. После калибровки изделия помещаются наклейки, содержащие информацию о соответствии приборов проводимым измерениям с заданной точностью.

Приборы для замеров должны быть откалиброваны согласно плану метрологических испытаний, установленным предприятием, но не реже одного раза в три года. По итогам проверок выдают отчеты и сертификаты. Неподходящие устройства подлежат исключению из использования, чтобы избежать возможных ошибок и несоответствий в работе.

Как настроить нутромер

Необходимо помнить, что для корректной настройки суппорта следует хорошо понимать, как он функционирует. Следует знать, что он принципиально аналогичен микрометру, что позволяет быстро освоить настройки. Если погрешность наружного микрометра находится в пределах нормы, то при настройке испытательного оборудования придерживайтесь следующей упрощенной процедуры:

- Подберите базовый стержень любой длины, который будет установлен на измерительную штангу.

- На микрометре установите то же значение, что имеет стержень, который измеряется.

- Затяните стопорный винт для фиксации согласованных значений.

- Втулку стержня установите в тиски, а основную часть — разместите между губками для измерений.

- Проверьте совмещение стрелки с нулевой отметкой на циферблате, вращая головку нутромера.

Таким образом, вы можете откалибровать значение прибора и точно его настроить для получения беспогрешных результатов измерений. Это позволяет обеспечивать максимальную точность до сотых долей миллиметра. Поэтому процесс регулировки суппорта является важной операцией, от которой напрямую зависит качество последующей работы. Этот же алгоритм используется для ежегодной калибровки прибора.

Как хранить инструмент после его использования

Правильное хранение и эксплуатация прибора имеют критическое значение для его работоспособности и надежности. Осуществляя точные измерения, необходимо поддерживать целостность инструмента и избегать серьезного механического воздействия, которое может оказать влияние на его калибровку. Невыполнение этих условий может привести к серьезным неудобствам в будущем.

Одной из серьезных причин для регулярной проверки инструмента является возможность потери целостности механизма или прочности системы крепежного винта. Точность измерений во многом зависит от этих факторов, и временной промежуток проверки составляет один год.

Метод проверки включает в себя ряд критически важных мер. Они должны выполняться в строгом соответствии с предписаниями, а само оборудование должно устанавливаться настоящим образом.

Призначение толщиномера состоит в точном определении внутреннего диаметра измеряемого изделия. Чтобы обеспечить актуальность этих значений, важно следовать определенным правилам хранения манометра. Хранение должно осуществляться с учетом следующих условий:

- температура воздуха в помещении должна поддерживаться в диапазоне от 15 до 25 градусов;

- уровень влажности не должен превышать 80 %;

- Перед началом измерений стрелку на шкале необходимо установить на ноль.

Правильное хранение существенно помогает сохранить настройку инструмента на долгое время, позволив вести работы без крупных погрешностей. Это также гарантирует, что прибор всегда будет готов к эксплуатации, так как будет защищен от воздействия неприятных внешних факторов.

Сборка и разборка инструмента

Чтобы подготовить суппорты к работе, следуйте приведенным ниже последовательным шагам:

- Присоедините измеритель к штанге приспособления.

- Вкрутите удлинительный стержень для окончательной сборки.

Эти этапы представляют собой основную процедуру подготовки устройства к работе, очень важно выполнять их строго последовательно. Разборку прибора следует производить в обратном порядке, чтобы не нарушить процесс калибровки. Сначала извлеките штифт, чтобы сделать измеритель независимым от дальнейших действий, и только после этого снимите индикатор.

Если вы не планируете использовать прибор повторно, перед его хранением выполните следующие действия:

- Сначала аккуратно вытирайте устройство насухо, используя мягкую и безворсовую ткань.

- Затем обработайте все элементы измерителя (кроме шкалы циферблата) специальными чистящими средствами, например, авиационным бензином.

- Упакуйте изделие в надежный футляр, который надежно закроется и исключит возможность перемещения деталей внутри.

Такой подход по уходу предотвращает коррозию металлических частей, защищает от повреждений и гарантирует, что инструмент останется исправным и готовым к использованию в будущем.

Если у вас возникли сомнения в целостности или корректном поведении прибора, выполните следующую проверку:

- осмотрите инструмент на предмет наличия маркировки и целостности всех комплектующих;

- проверьте правильность соединения всех элементов;

- убедитесь в соответствии всех расстояний нормативным значениям;

- проверьте, чтобы показатели погрешности изделия находились в допустимых пределах;

- на устройстве не должно быть вмятин, сколов, царапин и прочих повреждений, которые могут возникнуть из-за неправильной эксплуатации или хранения.

Эта процедура позволяет предотвратить возможные ошибки и сбои в работе устройства. Неверные измерения могут иметь серьезные последствия, особенно при производстве высокоточных деталей для прецизионного оборудования.

Настройка

Перед началом работы с нутромером необходимо произвести настройку, которая в основном будет заключаться в установлении нуля. Метод настройки зависит от типа инструмента.

Штангенциркуль обнуляется с помощью микрометра. Рекомендуется проводить эту процедуру при температуре около 20 °C.

- Начните с размещения головки прибора между губками установочной меры.

- Обеспечьте прижатие измерительных поверхностей вращением барабана.

- Закрутите фиксирующий винт и аккуратно извлеките инструмент.

- Снимите показания — о готовности показывает совпадение продольной линии стебля с нулевым значением на барабане.

Перед работой с индикаторным калибром также необходимо обнуление. Для этой процедуры лучше всего подходит калибровочное кольцо. В случае его отсутствия можно использовать измерительный блок с зажимом или другие инструменты, такие как толщиномер или микрометр.

После этого проверяются точность наружного микрометра с помощью манометрического блока. Если допущенные ошибки находятся в допустимых пределах, выполните следующие действия:

- Сначала подберите сменный стержень и установите его на измерительную штангу прибора.

- Затем установите на микрометре размер, соответствующий стержню, и зафиксируйте стопорный винт.

- Закрепите нутромер через втулку стебля в тисках.

- Разместите его стержень между микрометрическими губками.

- В конце, посредством вращения индикаторной головки, совместите стрелку с нулевой отметкой на циферблате.

Технология измерения

Стоит отметить, что разработано два метода измерения:

- Абсолютный метод измеряет расстояние между заданными точками при введении прибора внутрь измеряемого объекта.

- При относительном методе используется образец для сравнения, что позволяет определить отклонения от эталона.

Следует подчеркнуть, что указанные методы подходят для разных типов измерительных устройств. Первый относится к микрометрам, а второй — к стрелочным индикаторам.

Процесс измерений с помощью устройств первого типа включает следующие этапы:

- Установите инструмент на приблизительный размер измеряемого отверстия.

- Разместите головку внутрь, перпендикулярно продольной оси.

- К обоим стенкам обеспечьте прилипание измерительных поверхностей, вращая трещотку и барабан.

- Закрутите стопорный винт и извлеките инструмент.

- Полученное значение рассчитывается с добавлением к показаниям длины манометрической головки, а также длины удлинителя, если он применялся.

В случае цилиндрических отверстий инструмент необходимо вращать как продольно, так и поперечно для нахождения максимального и минимального значений.

Измерения с использованием индикатора также включают несколько последовательных этапов:

- Поведите индикаторный нутромер в отверстие, устанавливая стержень перпендикулярно продольной оси измеряемой детали, с корректировкой при помощи легких покачиваний.

- Отклонение стрелки вправо сигнализирует о меньшем диаметре отверстия по сравнению с образцом, влево — о большем.

- Снимите показания, используя обе шкалы индикатора.

- Наконец, к полученному значению добавьте диаметр образца.

Для измерения больших отверстий циферблатные индикаторы могут комплектоваться дополнительными удлинительными стержнями, которые позволяют удобно использовать устройства в различных условиях.

Обслуживание и эксплуатация

Чтобы обеспечить долгий срок службы нутромеров, важно соблюдать правила их эксплуатации и обслуживания.

Для микрометрических версий необходимы периодические проверки, соответствующие стандартам ГОСТ 17215-71, которые определяют проверяемые параметры:

- внешний вид, маркировка, наличие всех комплектующих;

- взаимодействие конструктивных элементов;

- измерение ширины штрихов стебля и барабана;

- дистанцию между стеблем и торцом барабана;

- радиусы головки и измерительных поверхностей;

- погрешность головки;

- погрешности общего размера головки с удлинителями, а также жесткость (для моделей с верхним рабочим пределом более 1250 мм);

- биение точки касания;

- размеры меры в точках измерительной поверхности.

Проверка индикаторных моделей значительно проще. Процедура включает в себя визуальный осмотр, взаимодействие элементов и определение метрологических параметров, что регламентируется в рекомендациях MI 2194-92 и 2193-92:

- внешняя проверка;

- опробование;

- определение технических и метрологических характеристик.

Скачать рекомендацию МИ 2193-92

Ссылка на рекомендацию MI 2194-92 (MI 2194-92)

При использовании микрометрических моделей важно избегать чрезмерного растяжения соединений между удлинителями и головкой. Чтобы предотвратить изменение размеров манометр, не следует откручивать. Избегайте удаления стержней без необходимости. Работа инструментом должна проводиться в условиях минимального прогиба.

Перед хранением инструменты обязательно разобрать, промыть бензином и смазать, за исключением шкалы.

Индикатор разбирается простым способом: откручивается удлинительный стержень и снимается с него индикатор. Хранить в условиях, где температура будет в пределах от 15 до 25 °C.

Рабочий диапазон температур для штангенциркулей составляет от 15 до 25 °C, а уровень влажности не должен превышать 80 %.