Конструкция DG-Vision, часто называемого оптическим устройством, практически идентична конструкции универсальной фрезерной головки. Однако, она включает всего три уникальных элемента, которые позволяют достичь определенной степени точности и удобства при работе.

Способы Деления Универсальной Делительной Головкой

Существует три основных метода деления заготовок с использованием фрезерной головки: прямое, простое и дифференциальное.

Прямое деление применяется, когда необходимо достичь высокой точности в отношении вращения заготовки. Оно реализуется за счет поворота шпинделя делительной головки с передним делительным колесом. Угол поворота может быть определен по отверстиям на задней стороне колеса, которые соотносятся с делительным колесом, или с помощью шкалы. Переднее делительное колесо обычно имеет 24 отверстия, что позволяет разделить заготовку на 2, 3, 4, 6, 8, 12 и 24 части. Важно отметить, что при делении с использованием шкалы точность может быть несколько ниже, достигая примерно 5 единиц, поскольку величина деления в этом случае соответствует пяти минутам.

При делении детали на z частей угол α поворота шпинделя определяется по формуле: α = 360/z, где z — это заданное количество делений. При каждом повороте шпинделя значение α прибавляется к изначальному значению, соответствующему положению шпинделя перед вращением.

Важно отметить, что прежде чем переключать рукоятку 16 (см. рис. 1, б Универсальные фрезерные головки), следует освободить червяк от червячного колеса и фиксатора в отверстии переднего переключающего элемента, а затем вручную повернуть шпиндель вместе с заготовкой на требуемое количество шагов или заданный угол.

Если на чертеже указан центральный угол между осями обрабатываемых пазов, угол поворота шпинделя должен быть равен этому углу. В случае, если указан угол между гранями обрабатываемых поверхностей, угол наклона шпинделя после обработки первой поверхности определяется по следующей формуле:

β = угловое значение, где b — это угол между гранями.

Способ простого деления универсальной делительной головкой

Сущность простого деления с использованием универсальной делительной головки заключается в том, что вращение шпинделя происходит при неподвижной заготовке за счет вращения рукоятки со стабилизатором относительно отверстий неподвижного бокового делительного колеса через червячную передачу. Поскольку передаточное число шестерен, соединяющих вал приводного стержня рукоятки с зажимом и червяком с одним входом, равно единице, а неподвижная червячная шестерня шпинделя содержит 40 зубьев, при повороте рукоятки на один полный оборот червячная шестерня поворачивается на один зуб или 1/40 оборота. Это означает, что для того, чтобы вал сделал один полный оборот, червячное колесо должно повернуться сорок раз.

Число оборотов кривошипа, необходимое для осуществления одного полного вращения шпинделя делительной головки, называется индексом делительной головки. Все производимые в России делительные головки имеют индекс, равный 40.

В методе простого деления число оборотов коленчатого вала, число рядов отверстий в делительной пластине и количество делений определяется по формуле: n = N/z, где n — это количество оборотов коленчатого вала относительно делительной пластины; N — индекс делительной головки; z — общее число делений, на которые требуется разделить заготовку.

Пример № 1 простого деления: В цилиндрическом блоке необходимо равномерно выфрезеровать три паза. Выясните, сколько оборотов коленчатого вала требуется для вращения заготовки при обработке каждого паза.

Решение: Применяем формулу: n = N/z = 40/3 = 13⅓.

Чтобы повернуть заготовку на одну треть пути по окружности, коленчатый вал должен совершить 13 полных оборотов и еще 1/3 оборота против бокового колеса индексации. Чтобы определить необходимое количество отверстий на боковом колесе, следовало бы выбрать количество, кратное трем. Для этого числитель и знаменатель дроби умножают на такое число, чтобы результат в знаменателе равнялся количеству отверстий в одном ряду делительного колеса, например, на 10. После умножения мы получаем n = 13⅓ = 13*(10/30).

Так, после фрезерования каждого паза кривошип должен быть повёрнут на 13 полных оборотов и дополнительно на 10 шагов по окружности, где количество отверстий составляет 30.

Для упрощения процесса может использоваться скользящий сектор. Секторные линейки устанавливаются таким образом, чтобы количество шагов между ними соответствовало числу шагов, определенным согласно вышеописанной формуле. При установке сектора в рабочее положение, стопорный штифт вставляют в одно из отверстий соответствующей окружности бокового делительного диска, например, в отверстие А (см. рис. 1, для универсальных фрезерных головок). Ослабьте винт 18, который соединяет секторные линейки 14, и направьте одну из линейок фаской к стопорному штифту. Затем подсчитайте количество шагов выбранной окружности и подведите фаску второй линейки к окончательному отверстию В, после чего снова закрепите ее винтом.

После того, как поверхность заготовки была обработана в установленном положении, поворачивайте рукоятку по часовой стрелке на рассчитанное количество оборотов, вставьте зажим в отверстие В и продолжайте вращать секторные линейки в том же направлении, пока фаска линейки не коснется зажима. В этом новом положении сектор будет обозначен пунктирной линией.

Важно предотвратить ошибки измерений, возникающие из-за люфта в шестернях и червяках. Поэтому кривошип следует поворачивать только в одном направлении. В случае, если кривошип случайно был повернут дальше нужного отверстия, его необходимо повернуть в противоположную сторону на величину, слегка превышающую зазор, что соответствует примерно половине оборота, а затем вернуться к нужному отверстию в том же направлении.

Способ дифференциального деления универсальной головкой

На практике не всегда возможно разделить окружность на заданное количество сегментов описанными выше способами. Например, если требуется разделить круг на более чем 42 сегмента, что не кратно количеству отверстий в боковом делительном диске, применение простого метода деления становится невозможным. В таком случае необходимо использовать метод дифференциального деления. Суть этого метода лежит в том, что заготовка поворачивается за счет вращения коленчатого вала универсальной делительной головки относительно отверстий вращающегося бокового делительного диска.

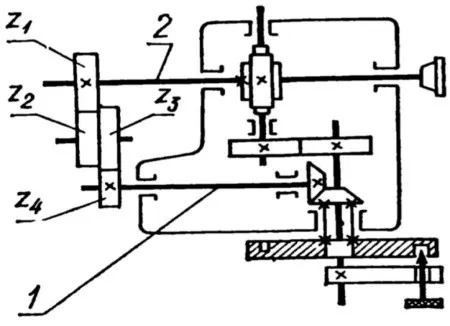

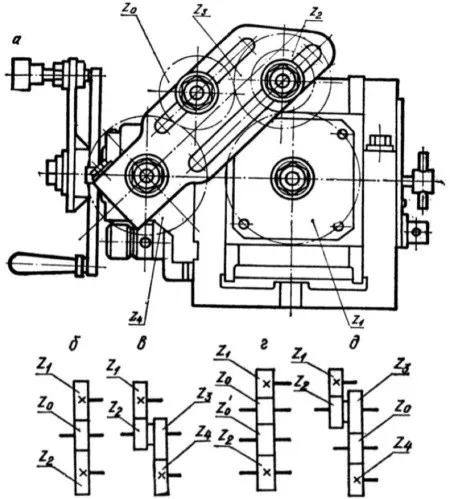

В процессе вращение бокового делительного диска передается от шпинделя через направляющие колеса и конические шестерни (см. рис. 1, г универсальных режущих головок). Одна из шестерен установлена на оси шпинделя механического привода, а другая связана с боковым делительным диском. Кинематическая схема универсальной делительной головки, настроенной на дифференциальное деление, дала возможность манипулировать данными механизмами. Направляющее колесо z1 всегда устанавливается на оси вала шпинделя 2, который внедрен в коническое отверстие на заднем конце шпинделя. Другие колеса z4 устанавливаются на оси вала шпинделя 1 механического привода. Между этими колесами могут быть установлены одно или два промежуточных колеса, используя скользящие штифты.

Рис. 1. Кинематическая схема универсального делителя дифференциала.

В зависимости от передаточного числа сменных колес гитары частота вращения делительного диска может варьироваться. Это также возможно благодаря изменению количества промежуточных колес, что позволяет вращению либо совпадать с направлением вращения рукоятки, либо быть направленным в противоположную сторону. Следовательно, при вращении ручки относительно отверстий в боковом распорном диске фактическое вращение ручки будет больше или меньше, чем кажущееся вращение вдоль распорного диска.

При осуществлении дифференциального деления необходимо освободить боковой делительный диск от зажима и привести шпиндель в строго горизонтальное положение. Также потребуется рассчитать количество оборотов коленчатого вала, определить необходимую окружность с заданным числом отверстий делительного диска, число шагов, передаточное отношение сменных шестерен и количество зубьев, а также направление вращения диска.

Число оборотов коленчатого вала рассчитывается по формуле: n = N/x, где N — индекс делительной головки; x — условное число, ближайшее к данному, которое можно разделить с помощью метода простого деления.

Передаточное отношение сменных шестерен гитары рассчитывается по формуле: i = N(x-z)/x, где z — это число, на которое необходимо разделить деталь.

Передаточное отношение будет использовано для вычисления количества зубьев гитарной шестерни.

Делительные головки поставляются комплектом шестерен с различным количеством зубьев: 25 (по 2 штуки), 30, 35, 40, 50, 55, 60, 70, 80, 90 и 100 зубьев.

Направление вращения бокового делительного диска зависит от величины принятого условного числа x. При положительном значении передаточного отношения, т.е. когда x>z, направление вращения шкива и кривошипа должно быть одинаковым. Если передаточное отношение отрицательное (x

Описание и функции

Делительное приспособление для фрезерных станков представляет собой устройство, предназначенное для вращения заготовок с последующим их закреплением в обрабатываемой зоне под заданным углом. Данный тип приспособлений значительно расширяет возможности станка при обработке металлических поверхностей. Они часто применяются при изготовлении всех типов инструментов, что делает их универсальными и незаменимыми.

Применение центровочных головок особенно критично при обработке деталей для автомобилей, таких как шестерни и звездочки. Используя эти инструменты, мастера могут создавать пазы в определенной плоскости, обрабатывать края и формировать грани металлических деталей, что имеет важное значение для обеспечения точности и качества конечного продукта.

Для того чтобы придать детали определенную форму, необходимо сместить её относительно оси станка. Для этой цели обычно используется распорная головка, которая может выступать как отдельным элементом конструкции, так и являться неотъемлемой частью самого станка.

Этот инструмент незаменим в процессе выполнения следующих видов операций:

- Фрезерование поверхностных канавок;

- Формирование граней на изделиях;

- Фрезеровка пазов и шлицевых соединений.

Делительные приспособления считаются необходимыми при работе с крупными заготовками. Согласно стандартам ГОСТ, универсальные устройства этой категории предназначены для обработки заготовок диаметром от 16 до 50 см. Они обладают и другими функциями:

- Фиксируют деталь под разными углами относительно продольной оси стола станка;

- Осуществляют поворот на заданный угол после каждого следующего прохода фрезы;

- Непрерывно вращают изделие во время нарезки спирального паза или зубьев, что особенно актуально при производстве метчиков, дорнов и деталей с формой архимедовой спирали.

Виды оснастки, используемой для установки угла

Фрезерные головки для фрезерных станков классифицируются по типу применения и конструктивным особенностям. В зависимости от этих факторов существуют различные типы насадок.

- Лимбовые. Эти модели головок отличаются своей простотой в использовании и конструкции. Кроме того, они, как правило, имеют невысокую стоимость, благодаря чему подходят для обработки простых деталей.

- Безлимбовые. В данном случае для регулировки используются сменные зубчатые колеса. Угол наклона можно изменить путем поворота ручки головки. Эти приспособления эффективно применяются при изготовлении более сложных изделий.

Рассмотрим наиболее распространенные варианты приспособлений для установки углов:

- Универсальное. УДГ используется в мелкосерийном производстве различных элементов. Эти приспособления необходимо подбирать в зависимости от габаритов фрезерного станка.

- Упрощенное. Головки с непосредственным делением характеризуются простой конструкцией и часто применяются при массовом производстве стандартных деталей. Использование данных устройств не требует специальной подготовки и обслуживания.

- Оптическое оснащение для фрезерного станка используется во время обработки режущих инструментов с большим количеством лезвий. На шпинделе такого инструмента обычно располагается диск из стекла, который оснащен градуировкой в 360 градусов. Модели со встроенным экраном помогут упростить разметку на заготовках.

Обзор методов деления

Различные методы могут быть применены для углового перемещения заготовок. Вот основные из них:

- Непосредственное деление. Этот метод осуществляется визуально с использованием оптического устройства, без применения промежуточных механизмов.

- Простое деление. Работа осуществляется при помощи неподвижного диска УДГ. Данный метод широко востребован в настоящее время.

- Комбинированное деление. Этот метод подразумевает использование комбинированных подходов при делении.

- Дифференциальное деление. В данном случае необходимо использовать УДГ, укомплектованные сменными зубчатыми колесами.

- Непрерывное деление. В ходе данного метода применяются оптические и универсальные головки с кинематической связью между шпинделем и винтом продольной подачи станка.

Преимущества использования УДГ

Применение универсальных центровочных головок предоставляет множество значительных преимуществ. Среди наиболее важных:

- Существенное расширение технологического диапазона функций фрезерного станка, позволяющее ему работать с заготовками различных размеров;

- Возможность обработки поверхностей в любом положении относительно вертикали;

- Простота установки и обработки универсальных разъемных головок;

- Доступная стоимость вспомогательного устройства, что делает их целесообразными для использования как в мелкосерийном производстве, так и в частном секторе.

Выбор универсальных делительных головок

При выборе делительной головки УДГ, прежде всего, нужно определиться с требуемым типом делительной головки. Наиболее распространенными являются универсальные головки общего назначения. Эти головки отличаются друг от друга в зависимости от диаметра обрабатываемых заготовок. К примеру, российская промышленность предлагает такие модели: от УДГ-Д-160 до УДГ-Д-400 (для изделий диаметром 160, 200, 250, 320 и 400 мм).

Все типы устройств унифицированы, главным образом, различаются в высоте наконечников. Для универсальных режущих головок предусмотрены специальные таблицы для расчета одиночного/дифференциального шага. Рабочий диаметр устройства следует выбирать, основываясь на размере зажимаемой заготовки. Другими словами, если обрабатываются заготовки малого диаметра, лучше выбрать УДГ соответствующего размера.

Преимущества использования УДГ

Универсальные делительные головки незаменимы при работе с громоздкими заготовками в инструментальном производстве, а также в ремонтных и испытательных лабораториях в условиях серийного производства. Однако, использование их в массовом или серийном производстве может быть дорогостоящим и часто технологически нецелесообразным.

- Фрезерование поверхностных канавок и сложных кромок;

- Обеспечение высокой точности при создании граней на заготовках, на гайках нестандартных размеров, на хвостовиках режущих инструментов;

- Нарезка пазов, шлицев и многогранников;

- Фрезеровка звездочек и впадин между зубьями колес.

Методы деления

Угловое смещение деталей осуществляется различными методами, среди которых выделяются:

- Непосредственное деление. Производится визуально через оптическое устройство без использования промежуточных механизмов.

- Простое деление. Осуществляется неподвижным диском УДГ и характеризуется широкой областью применения.

- Комбинированное деление. Проводится также с использованием делительной головки.

- Дифференциальный метод. Принимает использование УДГ, укомплектованных сменными зубчатыми колесами.

- Непрерывный метод. Реализуется с помощью оптических и универсальных головок, которые имеют кинематическую связь между шпинделем и винтом продольной подачи станка.

Как пользоваться?

Методом прямого деления:

- Червячная пара выводится из зацепления с помощью рукояти управления;

- Фиксатор остановки лимба освобождается;

- Шпиндель поворачивается на угол, который отсчитывается по нониусу лимба, и фиксируется.

Методом простого деления:

- Делительный диск фиксируется в одном положении;

- Рукоятка фиксируется в отверстии на делительном диске;

- Устройство перемещается на заданный угол.

Методом дифференциального деления:

- Шпиндель устанавливается в горизонтальное положение;

- Проверяется плавность вращения шестерней;

- Стопор диска отключается;

- Дальнейшие действия как в простом способе деления.

Основные маркировки

Каждая модель делительной головки обладает рядом различных характеристик, таких как передаточное число, максимальная нагрузка, пиковая высота и другие параметры, однако не все из них включены в комплект. Давайте рассмотрим основные принципы, по которым обычно обозначаются делительные головы для фрезерных станков, как указано в инструкциях:

- Тип. Например, универсальная, оптическая и т.д.;

- Передаточное число. Общее количество шагов в рамках полного цикла вращения;

- Максимальный диаметр устанавливаемой детали.

К примеру, маркировка УДГ-40-Д350 говорит о том, что это многофункциональный тип, имеющий 40 оборотов на оборот и способный обрабатывать заготовки двойного радиуса до 350 мм.

В некоторых случаях маркировка может содержать дополнительные параметры. Например, оптические модели могут обозначаться в формате ODG, где цифра после сокращения указывает значение постоянного тока, указанное производителем.

Кроме того, в техническом паспорте указаны характеристики, которые касаются особенностей эксплуатации и точности результата:

- • биение по диаметру;

- • размеры в формате ДхШхВ;

- • максимальная нагрузка;

- • величина отклонения оси опоры;

- • углы шпиндельного поворота – от горизонтали и от линии центра;

- • радиальное конусное биение (измеряется на расстоянии 300 мм от передней части и рядом с основанием).

Кроме того, также следует учитывать такие параметры, как номер конуса Морзе и диаметр монтажного фланца. Неправильный выбор этих характеристик может негативно сказаться на качестве инструмента и, в конечном счете, привести к его повреждению.

Преимущества

Работа с распорной головкой фрезерного станка позволяет:

- • Значительно расширить ассортимент производимых операций (в сравнении с отсутствием устройства).

- • Обеспечить максимальную точность и актуальность положения заготовки относительно стола, как в горизонтальной, так и в вертикальной плоскостях.

- • Упростить все процессы, связанные с обработкой металлических объектов различных размеров и форм.

Кроме этого, сам инструмент обладает практическими преимуществами. Например, он является достаточно прочным, чтобы выдерживать интенсивное использование, что делает его подходящим для предприятий с высокой производительностью. Он также простой в эксплуатации — при минимальной подготовке с ним сможет работать даже опытный мастер. Благодаря этим достоинствам инструмент быстро оправдывает затраты на его приобретение. Очевидно, что распорная головка является важным и незаменимым инструментом в современном производстве.

Порядок настройки и применения

Как правильно использовать делительную головку на фрезерном станке и как её менять? Это зависит от специфики приобретенной модели, цены шкалы и других особенностей. Также важны применимые стандарты, например, ГОСТ 1.758, который применяется к деталям VIII класса точности, и ГОСТ 1.643 – к компонентам IX класса точности.

В общем, первичная настройка и подготовка включают выбор сектора, исходя из диаметра окружности и числа необходимого количества компонентов. Далее нужно выполнить следующие действия:

- • Преобразовать полный цикл (360 градусов) в необходимое количество шагов;

- • Вычислить подходящий синус угла;

- • Повернуть диск на найденное значение радиусной величины;

- • Закрепить устройство с помощью зажима (или рукоятки узла) и расположить основной инструмент в нужном положении.

Как правило, производители предоставляют в своих инструкциях формулу, по которой рассчитывается угол делительной головки, поэтому не будем ограничиваться только расчетами, а перейдём к практике.

Таким образом, необходимо установить блок на шпиндель станка и выполнить нужную операцию с продольным приводом. При этом следует учитывать шаг, который зависит от выполняемой работы. Например, при производстве зубьев дискретное перемещение должно соответствовать расстоянию между впадинами соседних элементов.

Производительность может быть увеличена без ущерба для качества. Для достижения этого необходимо учитывать не только особенности настройки, но также следует учесть и другие объемные аспекты, которые могут значительно повлиять на конечный результат обработки заготовки.