Цель данной статьи состоит в том, чтобы обучить начинающих пользователям процессу заточки ножниц, специально предназначенных для работы с металлом. Следуя представленным рекомендациям, вы сможете убедительно освоить этот важный навык, что в дальнейшем поможет вам сократить расходы на инструменты: вам не придется тратить деньги на покупку новых ножниц, когда лезвия станут неудовлетворительно острыми.

Токарные резцы – как их затачивать?

Токарные резцы выполняют ключевую роль в различных токарных центрах, где их используют в качестве рабочих инструментов для обработки деталей и других заготовок. Они применяются для строгания плоскостей, нарезания винтов и выполнения множества других производственных операций.

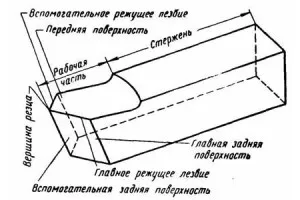

Токарные резцы изготавливаются из двух основных компонентов — шпинделя, который фиксируется в специализированном держателе станка, и головки самого резца. Главная режущая кромка, непосредственно взаимодействующая с заготовкой, формируется между передней и задней поверхностями, где передняя поверхность отвечает за срез, а задние поверхности могут быть как основными, так и вспомогательными, обращенными к обрабатываемой заготовке.

При обработке заготовки активную роль играет главная режущая кромка, составляющая элементы задней (главной) и передней (вспомогательной) частей. Токарные резцы также оборудованы второстепенной режущей кромкой, возникающей в результате пересечения вторичной и первичной поверхностей. Точка, где происходит это пересечение, называется точкой резца.

Следует отметить, что углы токарных резцов играют значительную роль в их технических характеристиках. Эти углы делятся на два типа: главные и вспомогательные. Главные углы измеряются в плоскости, которая является проекцией главной режущей кромки на вспомогательную плоскость (или главную плоскость).

В частности, углы описываются следующими плоскостями:

- Основная плоскость. Это плоскость, расположенная параллельно к опорной нижней части инструмента и соответствующая направлениям подачи станка.

- Плоскость резания. Эта плоскость пересекает основную режущую кромку и располагается касательно к обрабатываемой поверхности.

Существует несколько важных углов, которые тоже необходимо упомянуть: углы заострения (между задней главной поверхностью и передней поверхностью инструмента), задние главные углы (между обработкой плоскостью и задней главной плоскостью) и передние главные углы (между вертикальной поверхностью и передней частью инструмента). Сумма всех этих углов в итоговом вычислении составляет 90 градусов.

Для фрез станков предусмотрены дополнительные углы, которые включают:

- угол между направлением подачи и проекцией основной режущей кромки;

- угол между плоскостью обработки и передней резцовой поверхностью;

- угол между проекциями вспомогательной и основной кромок.

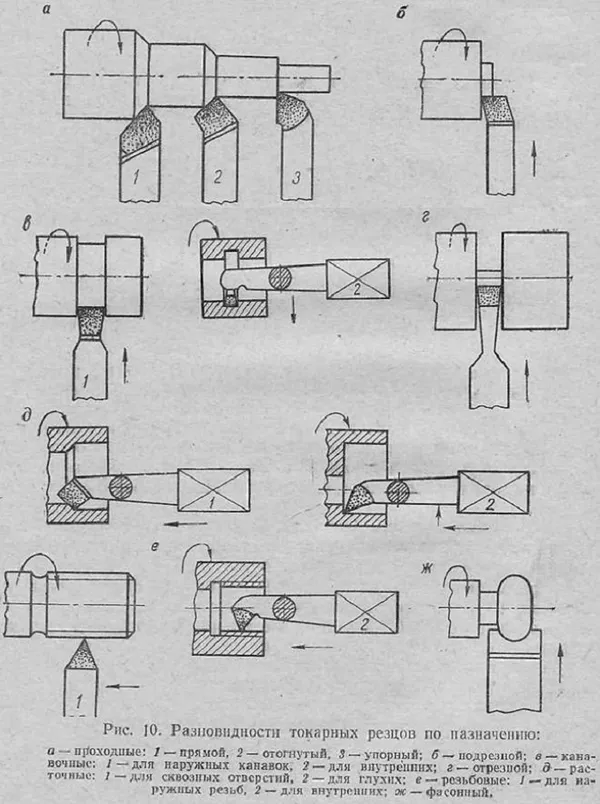

2 Классификация резцов для токарного оборудования

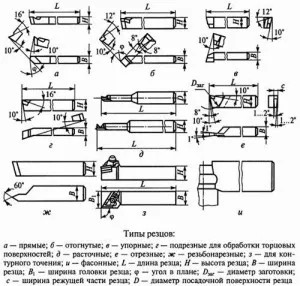

Токарные резцы классифицируются на несколько типов в зависимости от их назначения и применяемых процессов обработки:

- Расточные резцы — применяются для создания отверстий (изготавливаются по стандартам ГОСТ 10044, 9795, 18872, 18063 и 28981);

- Проходные резцы — предназначены для обработки деталей вдоль их оси вращения (по ГОСТ 18869, 18878 и 18870);

- Канавочные резцы — формируют канавки на как внутренних, так и внешних поверхностях цилиндрической формы (согласно ГОСТ 18874 и 28978);

- Фасочные резцы — необходимы для снятия фасок с заготовок (по ГОСТ 18875);

- Подрезные резцы — используются для торцевания или уменьшения уступов (ГОСТ 29132 и 28980);

- Резьбонарезные резцы — предназначены для нарезания резьбы на токарном станке (по ГОСТ 18885 и 18876);

- Фасонные резцы — применяются в специфических и индивидуальных металлообрабатывающих работах.

Токарные резцы используются и для выполнения узких пазов в заготовках, а также для отрезания деталей под прямым углом. Они производятся в соответствии с ГОСТ 28987 для сборных пластин и ГОСТ 18874 для быстрорежущей стали. Инструменты могут работать по часовой стрелке или против, в зависимости от направления подачи. Фрезы против часовой стрелки применяются для обработки в направлении задней головки станка, а фрезы по часовой стрелке — в направлении передней головки.

Материалы, из которых изготавливаются режущие части токарных резцов, могут быть разнообразными и включают кермет, быстрорежущую сталь, алмазы или твердосплавные материалы. Токарные резцы из твердого сплава эффективно применяются для обработки как цветных, так и черных металлов при высоких скоростях подачи. Высокоскоростные инструменты, в свою очередь, более подходят для токарных станков с относительно низкой скоростью подачи.

Керамические вставки рекомендуют использовать, когда отсутствует ударная нагрузка. Такие инструменты находят свое место в процессе обработки стальных и чугунных заготовок. Алмазные инструменты хорошо подходят для сверления и точной обработки цветных сплавов. Токарные головки для работы с металлом могут иметь две разные конфигурации, что делит инструменты на прямые и изогнутые.

Так называемые эксцентриковые режущие инструменты (включая универсальные инструменты по ГОСТ 18868) имеют ось, наклоненную к одной из сторон. В отличие от них, прямолинейные режущие инструменты (такие как цельные резцы по ГОСТ 18878) характеризуются отсутствием отклонений своей оси.

Классификация токарных резцов также основывается на методах их соединения с металлорежущей частью стержня, что приводит к их делению на сборные или сварные (приварные). Сварные инструменты для токарной обработки проще производить, но обычно располагают меньшую производительность по сравнению со сборными резцами. Следует подчеркнуть, что производимые из быстрорежущей стали резцы изготавливаются исключительно методом сварки, в то время как другие токарные резцы могут быть как сборными, так и сварными.

3 Как затачивать режущий инструмент для токарного станка?

Всем токарным резцам требуется регулярная заточка, за исключением тех моделей, которые имеют сменные одноразовые пластины. Этот процесс необходим для придания инструментам необходимых углов и форм, соответствующих самым разным производственным задачам. В крупных производственных предприятиях заточка токарных резцов осуществляется на специализированных заточных станках, в то время как на отдельных заводах отведено отдельное подразделение для выполнения этой работы.

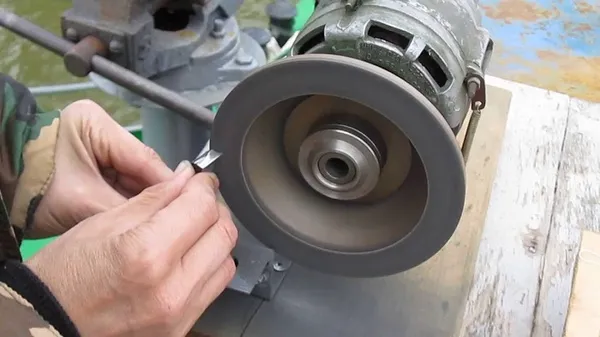

В условиях домашнего производства или на небольших заводах заточка режущих инструментов осуществляется с использованием различных приспособлений, химических реагентов и шлифовальных кругов. Наиболее простым и доступным способом восстановления рабочих параметров инструмента является заточка на обычном заточном станке или ручном точиле с абразивными кругами.

Качество заточки, выполненной вручную, обычно значительно уступает машинной, однако, при отсутствии других возможностей, можно применить ручной метод. Ключевым моментом является правильный выбор шлифовального круга; для заточки твердосплавных инструментов лучше использовать твердосплавные круги зеленого цвета. В то время как токарные резцы, изготовленные из углеродной или быстрорежущей стали, предпочтительнее затачивать корундовыми кругами средней твердости.

Процесс заточки рекомендуется осуществлять с применением охлаждения (холодная вода должна равномерно подаваться на область контакта инструмента со шлифовальным кругом). Хотя допускается проводить и сухую заточку, в этом случае после завершения процесса не следует погружать резец в холодную воду, поскольку это создает высокие риски образования трещин и, как следствие, повышает хрупкость режущего инструмента.

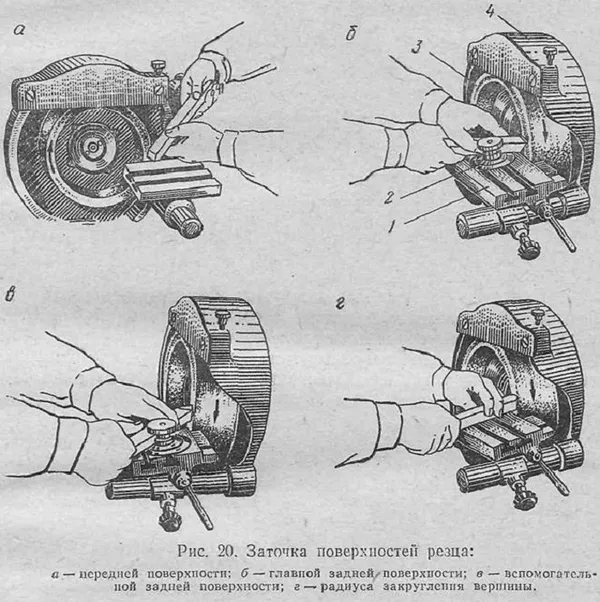

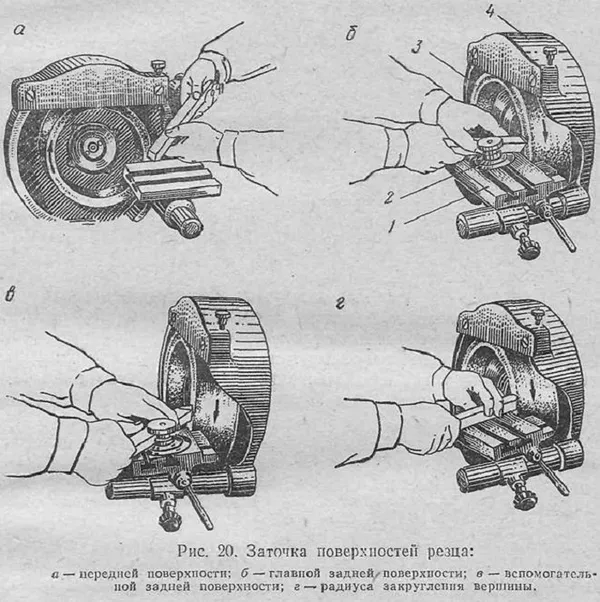

Типичная схема процесса заточки выглядит следующим образом: сначала затачивается главная задняя кромка, затем вспомогательная задняя кромка, и в конце передняя кромка. Завершающим этапом становится заточка режущей кромки, при этом важно следить за тем, чтобы инструмент постоянно перемещался по поверхности шлифовального круга, а прижатие инструмента к абразиву не было слишком сильным.

После завершения процесса заточки важно, чтобы инструмент имел коническую форму, ширина которой не превышает четырех миллиметров вблизи режущей кромки. Для заточки твердосплавных токарных резцов применяются специальные медные точильные камни, которые покрываются специальной пастой в соотношении парафина и карбида бора. Другие виды резцов, напротив, обрабатываются посредством наконечников, пропитанных мелкодисперсным маслом или парафином.

Когда необходима заточка резца

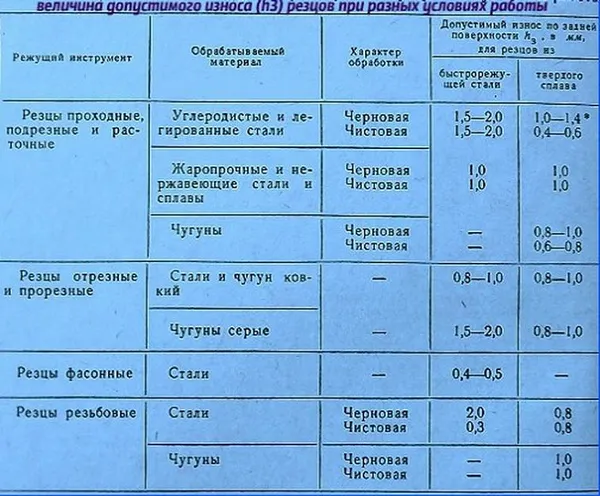

В процессе выполнения точения заготовка соприкасается с инструментом, как спереди, так и сзади, что вызывает трение в зоне резания. Если в ходе работы резко повышается температура, заготовка постепенно изнашивается. При достижении своего максимального допустимого износа резца, его использование становится невозможным, что требует заточки передней и задней сторон, а также их восстановления.

Ниже приведена таблица с допустимым износом.

Инструмент для заточки

При заточке шлифовального инструмента вам могут подойти как заточной станок, так и токарный станок. Для твердосплавных инструментов лучше применять зеленые твердые стальные круги средней твердости. При начальной заточке требуется выбирать круг с абразивностью в диапазоне 36-46, и 60-80 в завершении процесса. Для достижения качественной заточки необходимо, чтобы круг не имел дефектов и нарушений в геометрии.

Алмазные круги также активно используются для заточки токарных инструментов, обеспечивая более высокую степень чистоты поверхности режущей кромки. По сравнению с карборундовыми кругами, чистота поверхности алмазных инструментов улучшается на целых два уровня, в то время как производительность резания повышается. Применение алмазных кругов увеличивает срок службы инструмента, позволяя совершать на 20-30% больше повторных резов. При этом стоит подчеркнуть, что использование алмазных шлифовальных инструментов при припусках до 0,2 мм имеет экономическое обоснование. В случае больших припусков рекомендуется предварительная заточка с использованием карборундового круга.

Порядок и особенности заточки

В зависимости от вида износа инструмент может быть заточен только на передней, на задней или на обеих поверхностях. На следующем рисунке представлены все поверхности токарного резца.

При заточке стандартных резцов требуется обрабатывать все режущие поверхности. В случае небольшого износа достаточно восстановить геометрию лишь задней поверхности. Однако для инструментов, обладающих несколькими режущими кромками, обращается внимание только на их заднюю поверхность, в то время как для фасонных инструментов основное внимание уделяется заточке передней поверхности.

Стандартная последовательность заточки включает:

- Заточка основной задней поверхности.

- Заточка вспомогательной задней поверхности.

- Заточка передней поверхности.

- Заточка радиуса закругления конца.

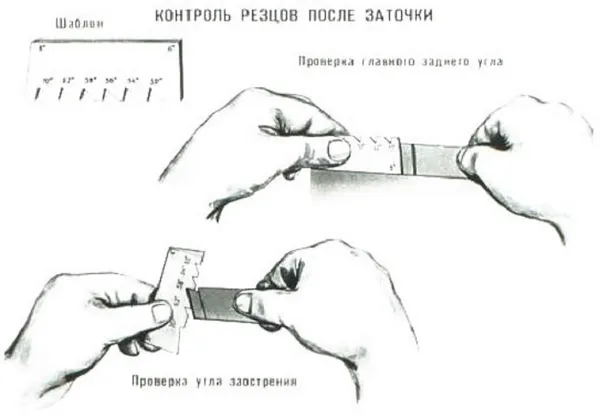

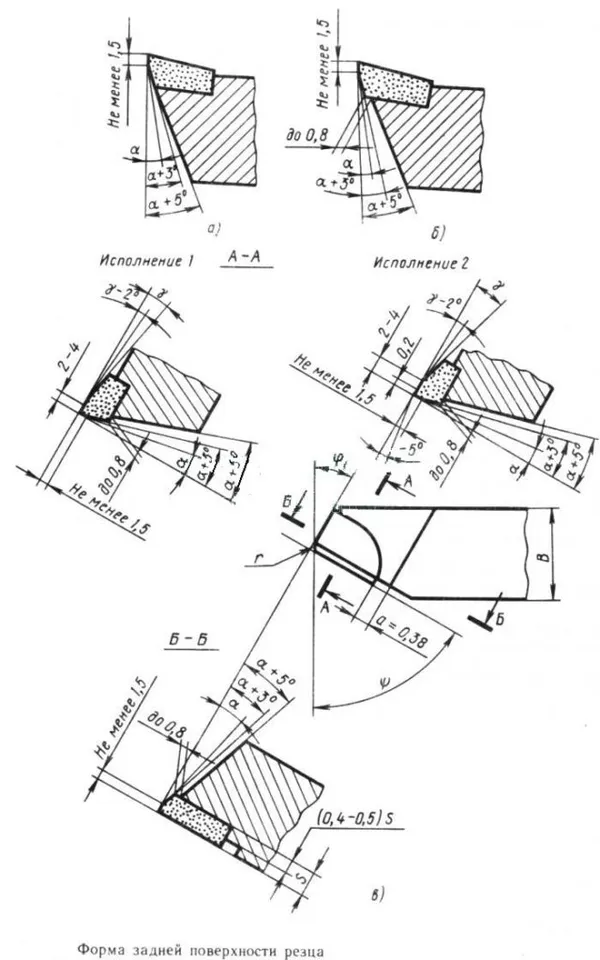

Параметры заточки задних поверхностей дополнительные представлены на следующем рисунке.

На рисунке (a) показана задняя поверхность с одной плоскостью заточки, а на рисунке (b) — с несколькими плоскостями. В ситуации, когда осуществляется наплавка карбида вольфрама, задняя поверхность будет иметь три плоскости:

- по фаске высотой не менее 1,5 мм под углом α;

- по оставшейся высоте под углом α + 3°;

- по держателю под углом α + 5°.

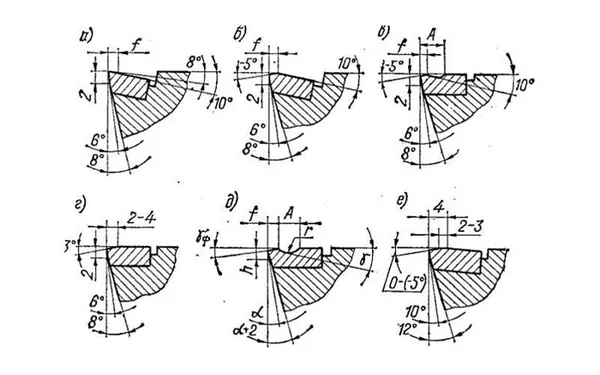

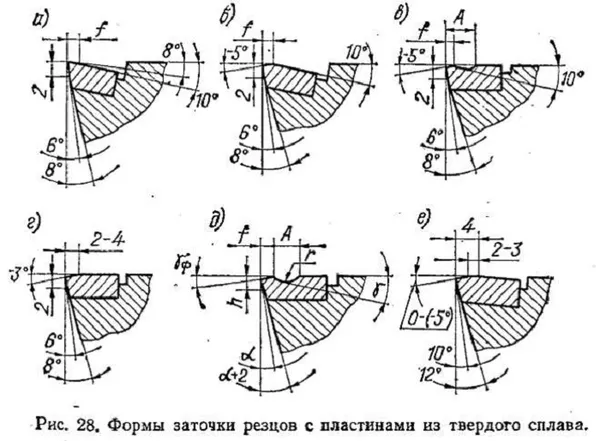

Когда речь идет о передней поверхности твердосплавных резцов, имеется множество вариантов заточки (см. рисунок ниже).

К основным формам относятся:

- Плоская форма с положительным передним углом (a).

- Плоская форма с отрицательным углом (б).

- Криволинейная форма с отрицательным углом (в).

- Плоская форма с отрицательным углом для черновой обработки (г).

- Криволинейные формы с отрицательным углом, предназначенные для нержавеющих сталей (д) и других материалов (е).

Во время заточки важно, чтобы режущая кромка инструмента находилась на центре точила или ниже его не более чем на 3-5 мм. А направление вращения круга должно обеспечивать прижатие пластины к держателю, абсолютно точно направляя движение к самой пластине. Обязательно необходимо поддерживать непрерывное орошение охлаждающей жидкости в процессе работы. Перерыв в охлаждении может привести к неподходящему давлению на структуру материала, что вызывает появление микротрещин.

Во время закалки для достижения качественно ровной поверхности применяется легкое давление и непрерывное движение вдоль диска. По завершении заточки необходимо проверить геометрию инструмента с помощью шаблонов или специализированных инструментов.

Инструменты и приспособления

Выбор инструмента для заточки резца зависит от сплава, твердости, угла заточки и других технологических аспектов. Каждый токарный инструмент имеет свои особенности, как преимущества, так и недостатки.

Мусаты

Эффективным способом заточки является использование металлического стержня с качественным платком, который позволяет эффективно обработать режущую кромку. Обработка проводится с помощью специальной рукоятки.

Точильные бруски

Разнообразным и доступным способом заточки является ручная заточка с использованием точильных брусков. В этом случае заточка ножей требует навыков, которые можно приобрести только на практике. Нож следует зафиксировать на заготовку и провести по ней не менее 10 раз для достижения желаемого результата.

Механические точилки

Механические точилки обеспечивают автоматизированный процесс заточки, где необходим вывод входных параметров и активное управление инструментом в соответствии с заданными значениями.

Электрические точилки или заточный станок

Электрические точилки представляют собой самый универсальный и легкий способ заточки. Эти станки просты в эксплуатации и имеют форму металлического стержня с отверстиями различных размеров.

Наждачный и алмазный круг

Алмазные круги зачастую берутся за основу благодаря их способности похвастаться высоким уровнем чистоты обрабатываемых поверхностей. Также стоит отметить, что алмазные круги увеличивают срок службы заточного инструмента, увеличивая количество возможных циклов заточки до 20-30%.

Как правильно затачивать?

Заточку следует выполнять в соответствии с уровнем износа и конструктивными особенностями конкретного инструмента. Акцент может быть сделан либо на передней поверхности, либо на задней, или же заточка может быть осуществлена на обеих.

Для стальных резцов стандарты предполагают заточку на всех режущих поверхностях. При малозаметном износе можно ограничиться восстановлением геометрии только задней поверхности.

Выбираем способ в зависимости от вида режущего инструмента

Тип фрезы определяется по количеству граней, ширине лезвия и его форме. Метод заточки и его технологические детали должны быть выбраны в соответствии с этими параметрами.

Тип резца и метод заточки определяются квалифицированным работником в зависимости от производства, которое будет выполняться на токарном станке.

Плоские прямые

Основное предназначение этих резцов заключается в обработке плоскостей. Их также можно использовать для создания небольших отверстий, углублений и пазов в готовых деталях. Ширина лезвия таких резцов варьируется в диапазоне от 4 до 40 мм.

Режущий угол составляет 25–40°. Заточка таких резцов имеет довольно простую форму; достаточно лишь сгладить поврежденную в процессе эксплуатации режущую кромку. Обработка выполняется с учетом аккуратности, исключая необходимость в дополнительном наливе в данной области. В завершающем этапе необходимо выровнять рукоять.

Косые прямые

Заточка этих ножей осуществляется следующим образом:

- Установите требуемую ширину в пределах от 4 до 40 мм.

- Подберите резец соответствующей ширины для определенных работ.

- Нагрейте один угол до соотношения 70-75°.

- Проведите заточку под углом в 25°.

Регулярным контролем следует проверять положение режущей кромки, чтобы убедиться, что нож не имеет деформаций с обеих сторон. Неровности на режущей кромке перешагнут все ожидания.

Отрезные

Неровности, созданные именно для углового ножа, затачиваются только с одной стороны. Такие инструменты используются для грубой обработки как металла, так и дерева, в зависимости от типа токарного станка. Алгоритм заточки:

- Срезать угол торца, чтобы угол не превышал 45°.

- Обработать таким образом, чтобы угол заточки находился в диапазоне 30°- 40°, чтобы избежать неэффективности при работе инструмента.

Длина может быть скорректирована мастером, исходя из вариации, требуемой для конкретной работы.

Полукруглые плоские

Данные фрезы необходимы для выполнения круглых углублений в готовых деталях. Однако область применения полукруглых фрез гораздо шире, и они часто используются для обработки поверхностей после черновой обработки.

- Осуществить обточку с использованием требуемых материалов.

- Провести проверку торца, чтобы удостовериться, что он подобран по форме.

- Провести заточку, следуя параметрам от 20 до 45 градусов.

В случае необходимости создания декоративных выемок на токарном станке, мастеру потребуется использовать несколько различных полукруглых плоских резцов.

Подробные схемы и инструкции, как это сделать своими руками

Мастеру следует хорошо знать все стадии технологического процесса, чтобы правильно заточить инструмент собственными руками.

Технологический процесс

Технологический процесс включает в себя несколько ключевых этапов:

- Обработка задней поверхности под углом, равным заднему углу держателя.

- На втором этапе выполняется обработка самой режущей поверхности.

- Угол заточки для последующего этапа должен быть на пару градусов больше, чем задний угол.

- На третьем этапе формируется окончательный задний угол.

Заключительной стадией процесса заточки служит шлифовка.

Проведение доводки

Заточку необходимо производить строго в соответствии с выбранным методом. Наиболее важные моменты:

- Не погружать резцы в воду, чтобы избежать их поломки;

- При доводке обязательно подавать воду для охлаждения;

- Сначала обрабатывать заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовка осуществляется с использованием наждачного круга, лучшего всего подходит мелкозернистый вариант.

Инструмент для заточки резцов

Для заточки ротационной фрезы используются специально разработанные инструменты и приспособления, выбор которых зависит от технологических характеристик фрезы, таких как материал, угол заточки и другие аспекты.

Давайте рассмотрим различные классы инструментов и приспособлений для заточки.

Точильные бруски и мусаты

- Бруски доступны для ручной заточки и редко применяются на крупных производственных площадках. В среднем, для продуктивной заточки необходимо провести инструментом по бруску не менее десяти раз.

- Мусаты также требуют ручного труда. Это приспособление выглядит как металлический стержень с абразивной поверхностью.

Механические, электрические точилки, заточные станки

- Механические инструменты позволяют автоматизировать процесс заточки токарных резцов. Мастер задает входные параметры и выполняет заточку. Такой инструмент подойдет как для домашней мастерской, так и для небольших предприятий.

- Электрические точильные машины компактны и способны быстрой, качественной заточки, на что имеет значение высокая скорость выполнения.

- Заточные станки представляют собой самый эффективный метод заточки, используемый на средних и крупных производственных комбинатах. На таких станках устанавливаются точильные круги с разной зернистостью: алмазные, абразивные, шлифовальные и карборундовые. Зеленый карборунд используют для заточки твердосплавного инструмента.

Круги алмазные, наждачные, карборундовые

Для быстрой заточки используются специальные шлифовальные круги, как алмазные, так и наждачные. Алмазные шлифовальные круги считаются наиболее эффективными, так как обеспечивают высокий уровень чистоты заточки режущего инструмента и увеличивают срок службы токарного станка. Напротив, карборундовые круги обеспечивают уровень чистоты заусенца ниже.

Рекомендуется использовать алмазные круги при значениях припуска 0,2 мм и ниже. Если скорость удаления превышает эти значения, рекомендуется использовать карборундовый круг.

Влияние угла заточки на силу резания

Угол резания является одним из наиболее важных параметров в процессе заточки токарных резцов. Его сложно настроить вручную, а качество заточки часто зависит от опыта мастера, потому для облегчения работы рекомендуется использовать автоматизированные заточные станки, где большую часть работы выполняет оператор.

Сила резания напрямую зависит от угла резания. Чем больше угол трения, тем меньше усилие, необходимое для резания, что делает процесс более легким. Однако важно помнить, что увеличение угла трения негативно скажется на надежности токарного инструмента, поэтому угол нужно устанавливать так, чтобы обеспечить оптимальное сочетание износостойкости инструмента и уменьшения силы резания.

Углы заточки

При заточке токарных резцов необходимо тщательно следить за правильной геометрией инструмента. Геометрия режущей части определяется углами: главными, вспомогательными, торцевыми и выступающими.

Главные углы

К главным углам относятся передний угол, задний угол, угол резания и угол заострения.

- Передний угол. Он формируется между касательной к передней поверхности резца и плоскостью, перпендикулярной плоскости резания. Величины могут быть положительными, равными нулю или отрицательными. Величина переднего угла влияет на качество обработки поверхности резцом и количество образовавшейся стружки. Резцы с более высокими значениями переднего угла легче проникают в заготовку, облегчая удаление стружки и снижая необходимую силу резания. Для обработки твердых сплавов и высокопрочных металлов рекомендуется уменьшать данный угол или устанавливать отрицательные значения. Наоборот, для обработки инструментальной стали угол увеличивается.

- Задний угол. Оперирует между главной задней поверхностью и плоскостью резания, помогая снизить трение в процессе работы. Меньший задний угол снижает износ резца, в то время как большой угол может понизить прочность самого инструмента.

- Угол резания. Он располагается между передней поверхностью и плоскостью резания.

- Угол заострения. Это угол, находящийся между главной и вспомогательной режущими кромками.

Вспомогательные углы

Вспомогательные углы – это передние и задние углы, измеряемые во вспомогательной плоскости:

- Передний вспомогательный угол. Он располагается между режущей кромкой и направлением, хотя непосредственно на процесс резания не влияет.

- Задний вспомогательный угол. Он располагается между плоскостью, пересекающей вспомогательную режущую кромку и основной плоскостью. Этот угол уменьшает трение между задней поверхностью токарного резца и заготовкой.

Углы в плане и проекции

Углы плоскостей измеряются в главной плоскости и делятся на три типа:

- Главный угол в плане. Он находится между проекцией главной режущей кромки на основную плоскость и направлением продольной подачи. Размер главного угла в плане влияет на чистоту и силу обработки, а также на надежность работы резца. Достаточное значение увеличивает износостойкость инструмента, при этом снижаются термодинамические нагрузки и уменьшается толщина срезаемой стружки при увеличенной ширине обработки. Стандартный угол составляет 45 градусов, однако при обработке мягких сплавов часто используют инструменты с углами 60, 75 и 90 градусов.

- Вспомогательный угол в плане. Находится между направлением продольной подачи и проекцией вспомогательной режущей кромки. Его величина определяет силу трения между заготовкой и вспомогательной задней поверхностью. Чем меньше значение угла, тем прочнее резец.

- Угол при вершине в плане. Этот угол находится между проекциями главной и вспомогательной кромок на основную поверхность.

Кроме того, существует угол главной режущей кромки, который задает направления сближения заготовок. Для измерения угла используется обычный угломер.

Как затачивают резцы

Обычно токарные резцы подвергаются механической заточке, где режущие кромки обрабатываются шлифовальными инструментами для получения требуемой геометрии.

Существует также химико-механический способ заточки, подходящий для инструментов из крупнозернистых твердых сплавов, который осуществляется с помощью раствора купороса. В результате химической реакции на поверхности образуется защитная пленка, которая удаляется абразивными компонентами.

Приспособления и оборудование для ручной и автоматизированной абразивной заточки резцов по металлу

Ниже рассматриваются шлифовальные инструменты, используемые для заточки токарных резцов в различных условиях.

- Точильные бруски. Эти инструменты актуальны для восстановления геометрии самого инструмента вручную, в частных условиях или в домашних мастерских. Для эффективной заточки необходимо провести резцом по бруску около десяти проходов с серьезным прижатием.

Рисунок 2: Точильные камни

- Электрические точильные машинки. Эти компактные устройства позволяют оперативно задавать параметры заточки, что упрощает и ускоряет процесс обработки.

Рисунок 3: Электрический настольный шлифовальный станок

- Заточные и токарные станки. На них устанавливаются различные абразивные круги, которые могут быть шлифовальными, алмазными или карборундовыми, что позволяет выполнять заточку на высоком уровне.

Рисунок 4: Заточка топора на специальном станке

Выбор инструмента для заточки зависит от требований конкретного задания. Для периодической заточки стамесок в рамках несложных домашних работ достаточно использования бруска, однако эта заточка требует значительных физических усилий. В то время как стационарные современные станки гарантируют быстрое и высококачественное выполнение заточки и считаются практичными как для любителей, так и для небольших масштабе коммерческих мастерских, они идеально подходят для профессиональной заточки токарных резцов по металлу.

Технологии и особенности заточки резцов

Резцы можно затачивать как спереди, так и сзади, а также по обеим поверхностям. Основные особенности зависят от типа износа инструмента.

Рисунок 4: Заточка поверхностей инструмента

Обычно затачиваются все поверхности инструмента, но в случае легкого износа лишь задние поверхности иногда могут быть обработаны.

Примерные действия при заточке резцов следующие:

- Заточка передней поверхности резца;

- Заточка задней главной поверхности резца по держателю;

- Заточка задней вспомогательной поверхности резца по держателю;

- Заточка фаски по передней поверхности;

- Заточка задней главной поверхности резца по пластинке;

- Заточка задней вспомогательной поверхности резца по пластинке;

- Заточка задней поверхности резца по радиусу вершины;

- Заточка лунок, канавок или стружколомающих порожков;

- Доводка фаски по передней поверхности;

- Доводка фаски по задней главной поверхности резца;

- Доводка вершины резца по радиусу.

Техника безопасности при заточке резцов

При заточке долота важно соблюдать правила техники безопасности, чтобы предотвратить травмы:

- Проверьте исправность заточного оборудования;

- Обязательно используйте защитные очки или работайте через защитный экран станка;

- Не трогайте оборудование и резцы до их полного охлаждения после заточки;

- Убедитесь, что на руках нет никаких смазок или жирных веществ (иначе инструмент может выскользнуть из рук и причинить травму);

- При чистке оборудования и уборке рабочего места наденьте перчатки и используйте специальные щетки.

Если вы используете автоматический станок, обязательно ознакомьтесь с инструкцией по эксплуатации, проверьте, смазаны ли движущиеся части и надежно ли установлен шлифовальный круг. Не прикасайтесь к станку до его полной остановки.

Все операторы должны пройти обучение по технике безопасности, в то время как самодельщики обязаны изучить соответствующие стандарты.

Где купить износостойкие резцы по металлу и приспособления для их заточки

В нашем интернет-магазине вы сможете приобрести режущие инструменты и устройства для заточки по разумным ценам. Мы предлагаем широкий ассортимент товаров, низкие цены и оперативную доставку. Готовы выполнить заказ любого объема в кратчайшие сроки.

Также мы предлагаем скидки на инструменты и только полезные информационные материалы! Мы готовы разработать и предоставить уникальные виды инструментов, специально под ваши индивидуальные нужды.

- Каталог

- Бонусная система

- Хиты

- Новинки

- Как сделать заказ

- Доставка инструмента

- Возврат товара

- Вопросы и ответы

- Служба контроля качества

- Политика конфиденциальности

- Фрезы по металлу

- Сверла по металлу

- Резьбонарезные инструменты

- Развертки

- Зенкера и зенковки

- Пластины твердосплавные

- Резцы токарные

- Абразивные инструменты

- Алмазные инструменты

- Измерительные инструменты

- Наборы инструментов

- Оснастка и приспособления

- Промышленные компоненты

- Режущие инструменты

- Ручные инструменты

- Слесарные инструменты

- Автомобильный инструмент

- Горюче-смазочные материалы

- Пневмоинструменты

- Садовый инвентарь

- Сверлильные станки

- Силовое оборудование

- Электроинструмент

- Бренды

- Деревообработка

- Фрезы по металлу

- Фреза концевая

- Наборы концевых фрез

- Концевые к/х фрезы

- Концевые ц/х фрезы

- Шпоночные концевые фрезы

- Радиусные концевые фрезы

- Отрезные дисковые фрезы

- Пазовые дисковые фрезы

- Полукруглые дисковые фрезы

- Трехсторонние дисковые фрезы

- Угловые дисковые фрезы

- Фреза торцевая твердосплавная

- Фреза концевая твердосплавная

- Фреза фасочная твердосплавная

- Наборы борфрез

- Фрезы червячные модульные с эвольвентным профилем ГОСТ 9324

- Фрезы червячные для нарезания зубьев звёздочек ГОСТ 15127

- Фрезы червячные мелкомодульные ГОСТ 10331

- Фрезы для шлицевых прямобочных валов ГОСТ 8027

- Фрезы для шлицевых эвольвентных валов ГОСТ 6637

- Фрезы Новикова

- Фреза концевая

- Сверло коническое

- Средние конические сверла

- Длинные конические сверла

- Удлиненные конические сверла

- Наборы

- Короткие цилиндрические сверла

- Средние цилиндрические сверла

- Длинные цилиндрические сверла

- Сверхдлинные цилиндрические сверла