На концах канала, в точке пересечения с полуосями, установите трубы длиной 2 метра так, чтобы точка пересечения делила каждую трубу пополам. Все трубы должны располагаться параллельно друг другу. Для обеспечения надежности, концы труб необходимо фиксировать в вертикальном положении, используя угловые кронштейны.

Как сделать прицепное устройство для мотоблока?

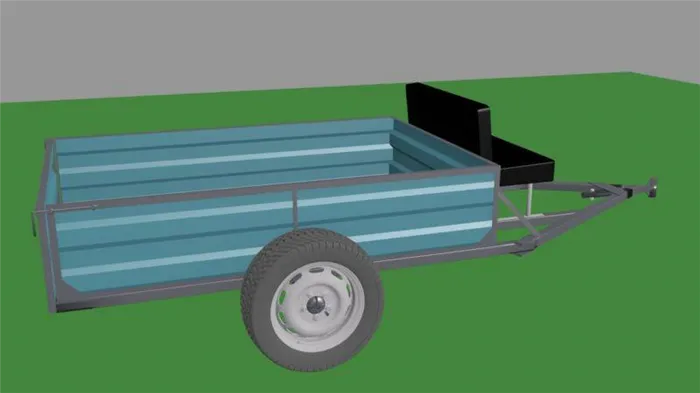

Одним из самых востребованных предметов в фермерском хозяйстве по праву считается прицеп (тележка). Прицепы для культиваторов можно классифицировать на специальные и многофункциональные. Электрические роторные культиваторы, оснащённые ходовой частью, могут с успехом заменить не только небольшой трактор, но и грузовик. При наличии механизма для опрокидывания, вам не придётся использовать лопату для выгрузки гравия, песка, навоза или перегноя.

Разновидности и отличительные черты прицепов

Заводские тележки для электрических культиваторов имеют грузоподъемность, варьирующуюся от 300 кг до одной тонны, и доступны в различных размерах кузова. Конкретные размеры и грузоподъемность зависят от параметров рабочего культиватора. Именно поэтому производители адаптируют свою продукцию для легких, средних и тяжелых мотоблоков.

Сегодня ассортимент прицепов для мотоблоков и культиваторов значительно расширился, на выбор предлагается множество моделей для различного использования.

Если рассмотреть размеры прицепов, существует несколько категорий, каждая из которых подходит для определённых типов мототехники:

- Для легкой мототехники обычно используются тележки с шириной кузова 1 метр и длиной 0,85-1,15 метра, обладающие несущей способностью не превышающей 300 килограммов.

- Модели прицепов, предназначенные для мототехники средней мощности (4,8-8 лошадиных сил), имеют размеры кузова 1,0×1,5 метра либо 1,1×1,4 метра с грузоподъемностью от 300 до 500 килограммов.

- Агрегаты с мощностью более 10 лошадиных сил требуют одноосных или двухосных прицепов шириной кузова 1,2 метра, способных перемещать грузы весом от 500 килограммов до тонны. Длина таких прицепов варьируется от 2 до 3 метров.

Типичная высота борта у легких фрезерных прицепов составляет 30-35 см, тогда как у тяжелых моделей борта могут достигать 50-60 см в высоту благодаря каркасной конструкции.

Прицепы с грузоподъемностью, превышающей 350 кг, обязаны оснащаться механическими тормозами. Это требование продиктовано правилами техники безопасности. Если вы спускаетесь с крутых склонов, полагаться только на тормоза мотоблока будет недостаточно, чтобы контролировать инерцию загруженной тележки. При выборе прицепа для тяжёлых транспортных средств обязательно убедитесь, что он оборудован надлежащими тормозами.

Простой прицеп с функцией самосвала для легкой и средне-тяжёлой мототехники не требует гидравлического цилиндра для подъёма кузова.

Кузов устанавливается таким образом, чтобы центр тяжести попадающих грузов точно находился над осями с поворотными колесами. Данная центральная симметрия значительно упрощает процесс ручного опрокидывания.

Для повышения удобства погрузки и разгрузки некоторые модели прицепов комплектуются боковыми панелями, которые могут складываться в стороны, помимо заднего борта кузова.

В большинстве случаев кузова вагонов изготавливаются из окрашенного оцинкованного листа, окрашенного черного листа или ударопрочного пластика. Первый метод считается наиболее качественным и надёжным, однако он имеет и высокую стоимость.

Создание прицепа собственными силами

При анализе всех доступных типов тележек, для самостоятельного изготовления прицепа мотоблока обычно выбираются самые простые конструкции. Несмотря на то, что сборка самосвального прицепа может представлять некоторые сложности, она оказывается во много раз практичнее и удобнее в использовании.

Процесс создания сцепного устройства для автотранспорта своими руками начинается с разработки чертежа. Он поможет вам определить необходимое количество материалов и выявить более сложные узлы, требующие точных схем.

Важно, чтобы хорошо сбалансированная инвалидная коляска была установлена близко к передней части прицепа и при этом не выступала за ось колеса.

Собираем скелет

Качество рамы непосредственно влияет на долговечность и надежность всего устройства, что крайне важно учесть при составлении проектной документации для предполагаемого сцепного устройства прицепа.

Для изготовления рамы прицепа следует использовать следующие материалы:

- профильные трубы и металлические уголки;

- балки на передней и задней частях изготавливаются из 25-го металлического уголка (25×25 мм);

- лонжероны удобно изготавливать из трубы размером 60×30 мм;

- для соединения всех элементов требуется установление 5 вспомогательных перекладин, которые сформируют остов-решетку;

- в углах указанных перекладин устанавливаются 4 вертикальные стойки для дополнительной жесткости.

Создание полноценного прицепа считается достаточно простым процессом, но многие садоводы могут решиться на создание более сложных конструкций.

В этом случае дальнейшие шаги зависят от выбора конкретного типа тележки:

- в случае самосвального прицепа задний борт должен иметь возможность откидывания;

- если планируется создание тележки с откидывающимися борта, она должна иметь все 3 борта, кроме переднего;

- рамы откидных компонентов должны быть сделаны отдельно от основного остова, для обычных модификаций они могут быть объединены с ним.

Обшиваем каркас

Это одна из наиболее простых частей процесса создания прицепа, однако следует учитывать несколько важных нюансов.

Материалы, применяемые для кузова, подбираются так, чтобы максимально снизить стоимость при создании прицепа.

- Древесина является относительно недорогим материалом, хотя и не отличается высокой долговечностью в условиях повышенной влажности. Чтобы продлить срок службы деревянных элементов, необходимо регулярно обрабатывать их специальными защитными составами и следить за состоянием покрытия.

- Пластик лишён недостатков дерева, но в то же время демонстрирует небольшую устойчивость к механическим повреждениям.

- Стальные листы, как правило, требуют предварительного антикоррозийного покрытия и считаются самым долговечным, но и достаточно дорогостоящим материалом.

Чертежи сцепки мотоблока

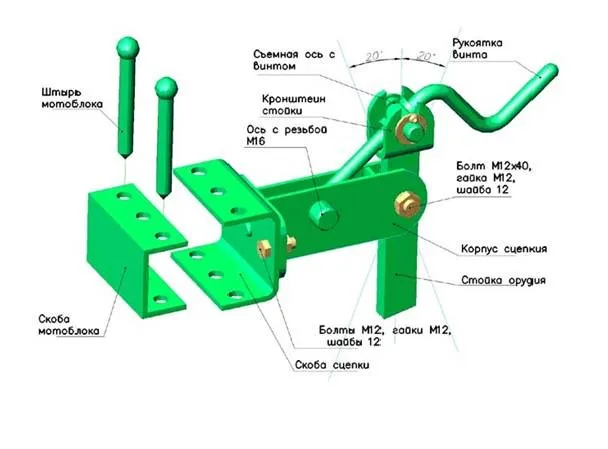

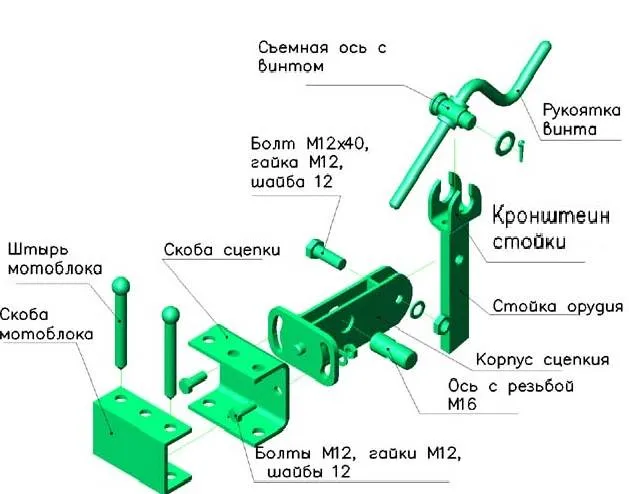

Рассмотрим конструкцию типичной сцепки, которая может быть использована с такими фрезерными машинами, как «Pubert Quatro», «Honda», «AGRO», «OKA», «KASKAD», «MB-90», «NEVA», «FAVORIT» и «SALUT».

Общая сцепка предназначена для подключения различных орудий к электрическому культиватору, включая плуги, однорядные и двухрядные окучники и другие насадки.

Установление сцепки на мотоблок

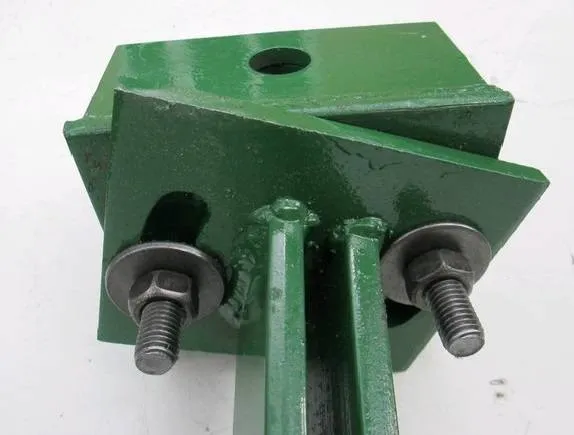

Сцепное устройство устанавливается на кронштейн управления с подключением от двигателя и фиксируется штифтами. Рекомендуется дополнительно закрепить дышло на раме фрезерного станка с помощью разжимных болтов M12x60 для повышения надёжности соединения.

Установление орудия на сцепку

Съемное дышло устанавливается на держатель инструмента. Вставьте вал с резьбой M16 в специально предназначенное отверстие в корпусе муфты и затяните его с помощью соответствующего винта. Согласуйте отверстия для винтов M16x40 на стойке инструмента и корпусе муфты, после чего крепите это соединение гайкой M12 и болтом M12x40.

Рекомендации при работе

Навесное оборудование должно быть индивидуально настроено и адаптировано с учётом почвенных условий и производительности культиватора. Специально рассчитанная конструкция сцепного устройства может регулироваться в различных диапазонах. Для начальных установок следует фиксировать пазы радиуса сцепного устройства на нулевой поперечный угол и фиксировать их гайкой M12 и болтом M12. Убедитесь, что продольный угол рукоятки также установлен на минимально возможное значение. Внимательно следите за работой и поведением инструмента в течение первых 3-5 метров пути.

Если вам потребуется углубить или поднять инструмент, остановитесь и отрегулируйте его, поворачивая поворотную ручку. После этого проверьте правильность работы фрезерного станка и инструмента. Если потребуется корректировка рабочего угла, ослабьте гайки M12 и болты M12.

Сборка самодельного прицепа для мотоблока

Приступая к работе, следует выполнить следующие шаги:

- разработать рабочий проект или чертеж;

- подготовить материалы для рамы и других основных узлов;

- организовать рабочее место;

- провести разметку основных элементов конструкции прицепа;

- выполнить выкладку и подгонку углов соединения;

- собрать шаблоны деталей;

- подогнать приобретенные узлы к элементам конструкции.

Необходимые инструменты и материалы

Подготовьте все необходимые инструменты для работы:

- сварочный аппарат;

- болгарка с комплектом отрезных и абразивных дисков;

- измерительный инструмент (рулетка, металлическая линейка, транспортир, угольник, маркер, мел для разметки, чертилка по металлу);

- молоток, зубило, пассатижи;

- слесарные тиски, набор струбцин, сварочные зажимы;

- дрель с набором сверл по металлу;

- заклепочник.

Необходимые материалы включают:

- стальная квадратная или прямоугольная труба размером 60×60 или 60×30 мм;

- стальная квадратная труба размером 30×30 или 25×25 мм;

- металлический уголок размером 25×25 мм;

- швеллер;

- рессоры легкового автомобиля (например, «Москвич»);

- стальной лист толщиной 2 мм;

- оцинкованный лист толщиной 1 или 0,8 мм;

- различные крепёжные элементы (болты, гайки, заклепки).

Для модели жесткой конструкции требуется обычная балка, а не подрессоренное колесо с пружинами.

Выбор колес сразу вместе со ступицами значительно облегчит дальнейшую сборку самодельной модели.

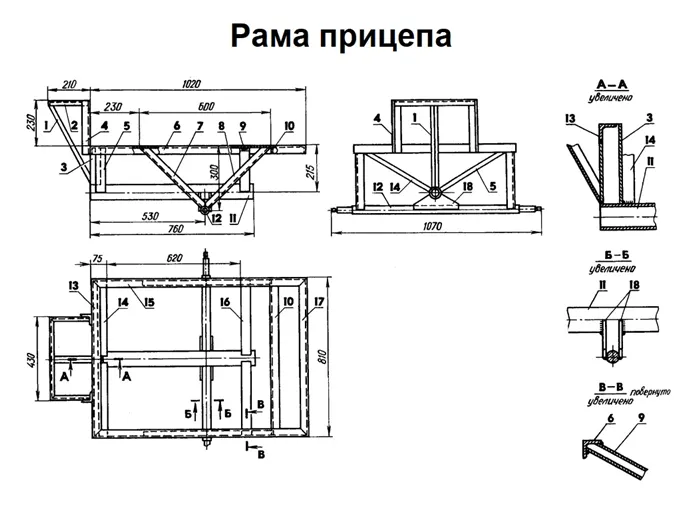

Рама

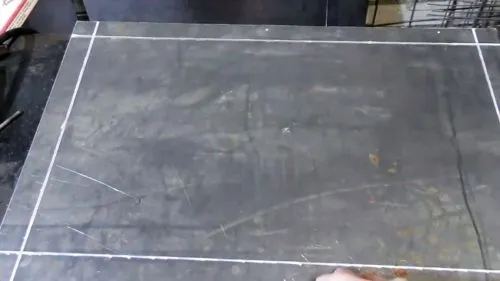

Рама прицепа представляет собой цельносварную конструкцию, выполненную из квадратных труб. Поперечные элементы рамы изготавливаются из квадратных прутков размером 25×25 мм, а продольные элементы – из труб 60×60 или 60×30 мм. Все элементы конструкции нарезаются по размерам из чертежей и аккуратно укладываются на ровную поверхность, стыки свариваются мелкими швами, каждое соединение проверяется с помощью угольника. После окончательной сборки все детали свариваются по всему периметру, что обеспечит прочность всей конструкции. Поверхность рамы грунтуется и окрашивается для защиты от коррозии.

Ходовая часть

Ходовая часть состоит из балки с рукоятками на концах. Оси соединяются друг с другом, формируя квадрат. Стыки должны быть сварены непрерывным швом для максимальной прочности. Ступицы колес крепятся к концам осей и также свариваются для обеспечения устойчивости.

Оси собираются аккуратно, следя за тем, чтобы плоские поверхности колес были параллельны друг другу. Рама и балки соединяются пружинами, концы пружин фиксируются на сварных опорах рамы, а балка прижимается к середине пружин с помощью домкрата.

После установки шасси на раму необходимо проверить его устойчивость и отсутствие риска опрокидывания. Как и в случае с автомобилем, подвеска оси на балке шасси должна быть оснащена резиновыми втулками для амортизации.

Кузов, обшивка каркаса

Платформа размечается в соответствии с сеткой, оставляя пространство для стен. Передние и боковые панели обычно несъемные, а задняя панель может быть закреплена с помощью петель для удобного открывания.

Сцепное устройство для мотоблока своими руками

Одним из значительных преимуществ при установке «сделай сам» является то, что владелец может учесть все свои потребности и создать устройство на основе необходимых ему параметров: модели фрезерного станка, допустимой нагрузки и параметров подключаемого оборудования.

Тем не менее, необходимо учесть, что этот элемент будет подвергаться высоким нагрузкам, поэтому важно правильно подобрать размеры, конструкции и прочность всех деталей. Правильно подобранные технические размеры деталей обеспечат максимальную надежность в соединении с вашим электрическим культиватором, а также необходимую маневренность и прочность всего устройства.

При выборе конструкции уделите внимание размеру дышла и типу навесного оборудования (существующего или планируемого). Ваша приоритетная задача — обеспечить максимальную совместимость сцепного устройства с необходимыми навесными орудиями и прицепами.

Также немаловажно, чтобы орудие было удобным в эксплуатации и могло сочетаться с орудиями, имеющими другие параметры. Основная рабочая часть часто имеет U-образную форму и служит кронштейном, который крепится к рулевому колесу через предусмотренные отверстия.

С другой стороны, крепление осуществляется к подголовнику.

Основная арматура обычно имеет U-образную форму и служит крепежом, который соединяет ее с рулевым колесом через специальные отверстия в передней части рамы. Вторая сторона используется для крепления бабки.

Советы

Прицепное устройство оснащено кронштейном, который подключается к электрофрезерному станку через отверстия в самом кронштейне:

- при монтаже кузова рекомендуется использовать оцинкованный стальной лист толщиной минимум 1 мм. Если рассматривать как материал изготовления деревянные доски, то стоит учитывать их недостаточную влагостойкость. Еще одним вариантом могут стать пластики, которые являются недорогими и влагостойкими, но обладают низкой прочностью; дно желательно делать двойным для увеличения прочности, а также желательно внедрять ребра жесткости в конструкцию;

- колёса лучше всего подбирать от мотоциклетной коляски с их центрами. Возможность установки колес от автомобилей (например, «Жигули» или «Москвич») также приемлема. При этом следует учесть, что размеры колес оказывают влияние на проходимость прицепа: чем больше колеса, тем выше их проходимость;

- излишне утяжелять конструкцию ходовой части не рекомендуется, так как это снизит полезную нагрузку на прицеп;

- при изготовлении прицепа к культиватору с функцией самосваливания желательно купить узел крепления прицепа промышленного производства, так как его собственноручное создание потребует времени и сложных навыков, в то время как готовое решение отличается доступной ценой и экономит время;

- для создания рамы лучше использовать профильные трубы квадратного или прямоугольного сечения, также не исключается использование металлического уголка;

- детали тележки лучше соединять между собой при помощи сварочных работ, так как болтовые соединения обычно недостаточно прочные; предпочтительнее сочетать оба метода для повышения надежности.

Срок службы самодельного прицепа будет зависеть от качества применяемых материалов и подхода к соединению разных элементов конструкции друг с другом.

Необходимые инструменты и материалы

Перед тем, как приступить к строительству прицепа, подберите все необходимые инструменты и материалы, которые понадобятся для сборки устройства.

- профильная квадратная труба (40х40мм или 50х50мм для сборки рамы);

- металлический уголок (толщина – 3 мм, ширина полки – 30-40мм);

- колеса (2 шт.) с пневматическими шинами. Чаще используются колеса от мотоцикла, а также от автомобилей, таких как «Жигули» или «Москвич». Данная конструкция обезопасит хорошую проходимость;

- мост или стальная труба для изготовления оси;

- фанера, пластик или лист железа толщиной 1-2 мм (для изготовления кузова);

- болты, гайки и другой крепежный материал;

- краска для защиты и украшения готового изделия.

- угловая шлифовальная машина (болгарка) для резки и шлифовки;

- дрель для сверления необходимых отверстий;

- сварочный аппарат для соединения металлических деталей;

- молоток для подгонки и установки элементов;

- набор гаечных ключей для сборки и монтажа;

- кисть для нанесения краски.

Если вы создаете самодельный прицеп для электроинструмента, обязательно воспользуйтесь строительными чертежами.

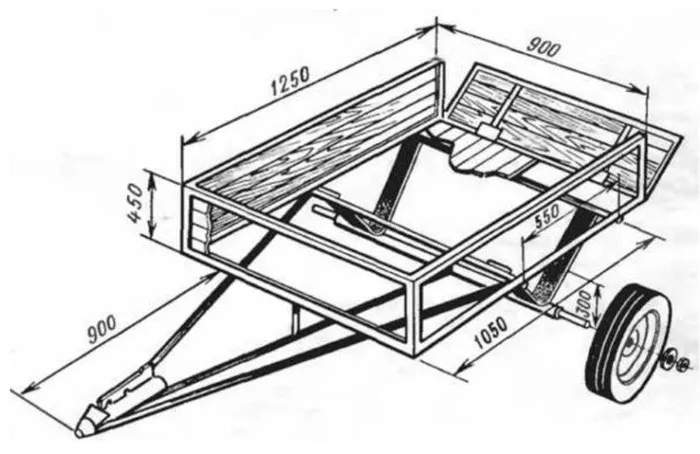

Предварительные чертежи

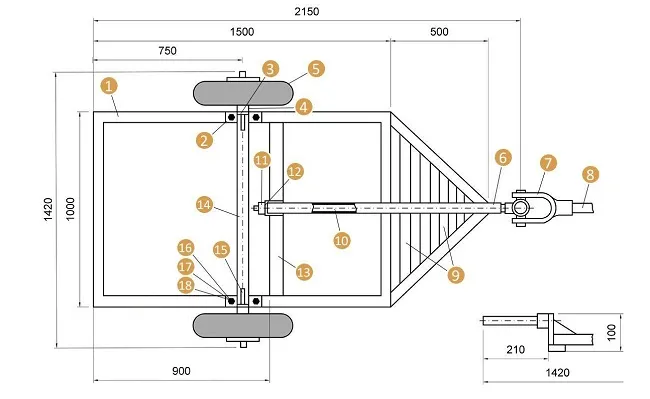

Рекомендуется составить чертежи самостоятельно, основываясь на модели прицепа и имеющихся материалах. Для этого не требуется специальной подготовки, достаточно сделать грубый набросок. Ниже показана типовая конструкция одноосного прицепа, по которой вы сможете легко построить прицеп для вашего мотоблока собственными руками.

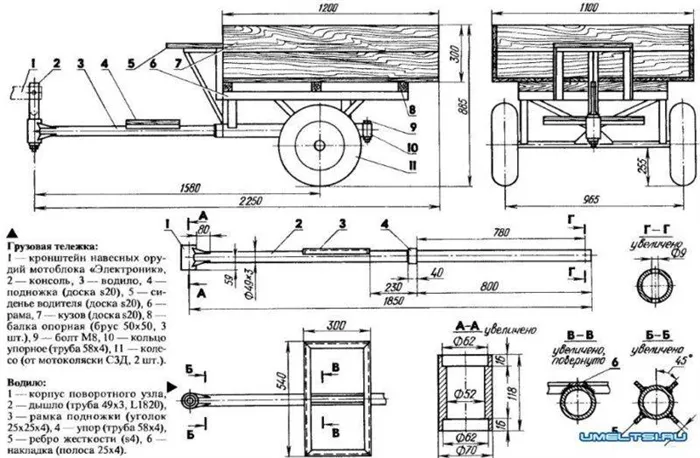

Дизайн прицепа. Вид снизу:

- 1 – сварная рама (уголок 40х40 мм);

- 2 – подпятник (полоса 150х40 мм, 10 мм);

- 3 – кронштейн (полоса 100х40 мм, 10 мм);

- 4 – полуось (сталь 45);

- 5 – колесо;

- 6 – дышло (бесшовная труба, холоднокатанная, Ø 45х4 мм, L = 1,2 м);

- 7 – карданная головка;

- 8 – сцепной штырь;

- 9 – наварной полик (отрезки стального уголка);

- 10 – поворотная ось дышла (горячекатная сталь круглая Ø 36 мм или отрезок стальной трубы Ø 36×6 мм);

- 11 – гайка (М36);

- 12 – шайба;

- 13 – поперечная приварная перекладина (отрезок стального уголка 40×40 мм);

- 14 – ось-распорка (горячекатная сталь круглая Ø 40 мм);

- 15 – косынка (10 мм, Ст.З);

- 16 – гайка (М20);

- 17 – шайба Гровера;

- 18 – болт (М20).

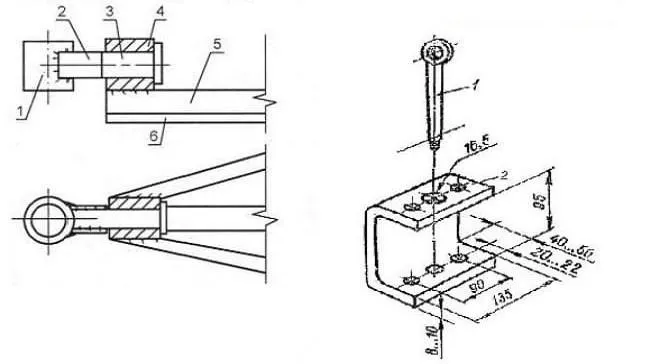

Чертеж сцепного устройства для прицепа:

- 1 – шкворневая втулка;

- 2 – накладка;

- 3 – вертлюг;

- 4 – вертлюжная втулка;

- 5 – левое дышло;

- 6 – правое дышло.

Собираем ходовую часть

Создание удобного водительского сиденья требует не так много деталей. Но наиболее нагруженные компоненты, такие как натяжитель и тяги, должны дополнительно усиливаться ребрами жесткости. Для соединения водительского сиденья с рулевым механизмом используется шарнир.

Как говорят, «не стоит изобретать велосипед». Хорошим вариантом может быть конструкция «труба в трубу», которая обеспечивает аналогичную систему шарниров, позволяя колесной базе водительского сиденья поворачиваться независимо. Это соединение снижает риск деформации прицепного вагона.

Установите сиденье водителя на центральной трубе с помощью винтов, гаек и болтов. В фрезеровании сделайте продолговатое отверстие в трубе, чтобы болт удерживался надежно и мог свободно вращаться.

Пружины, шарниры и колеса могут быть установлены на любом транспортном средстве или инвалидном кресле, но должны соответствовать предполагаемой нагрузке. Эти части предпочтительно приваривать к балке и связывать с боковыми элементами.

Для сцепного устройства часто используется труба сечением 60 × 30 мм, которую необходимо приварить к передней части продольной рамы. Балки присоединяются к сцепному устройству на своих концах, создавая некое подобие заводского варианта дышла.

Рама прицепа

Рама прицепа для электрического культиватора отвечает за несущую силу конструкции. Размеры и компоненты рассчитываются на основе размеров самой рамы. Любые несоответствия должны быть выявлены и устранены, чтобы избежать серьезных проблем при соединении различных компонентов, углов, труб и каналов в будущем.

Идеальные решения для каркаса — это прямоугольные трубы с сечением (60 × 30 мм). Поперечные балки лучше всего делать из квадратного стального профиля (25×25 мм), а для обеспечения дополнительной прочности конструкции эти элементы необходимо сварить и усилить специальными поперечными балками, оставляя их выступающими над продольными балками.

Для установки стоек необходимо приварить продольный профиль к передней части выходов с обеих сторон. Затем приварьте к верхней части стойки сечение (25 мм).

При выборе необходимых материалов следует учитывать определенные характеристики, которые обеспечат дополнительную прочность и, одновременно, защитят от деформации при необходимости переносить большие нагрузки. Легковая машина для электрических тормозов изготавливается из прямоугольных или круглых труб, а также из металлических уголков.

Для обеспечения наилучшего соединения между фрезерным прицепом и его основой понадобятся следующие детали:

- осевая арматура 30 мм;

- стойки для водительского места (уголок 40×40);

- сплошной треугольник или раскос (20×20);

- стойки для колесной оси (уголок 32×32);

- уголок (20×20) для сиденья;

- распорки передние (труба 40×20);

- обвязка рамы (уголок 40×40);

- задние раскосы (труба 40×20);

- поперечный усилитель (уголок 40×40).

Надёжно сделанная несущая конструкция позволяет обеспечить необходимую безопасность, благодаря которой прицеп может перевозить тяжелые и объемные грузы. Если прицеп будет часто использоваться на сложном рельефе, такая рама сможет эффективно справляться со своей задачей.

Сварочный аппарат также играет важную роль в создании надежных соединений, что обеспечивает долговечность и прочность всей конструкции.

Создаем каркас

Как построить прицеп для фрезерного станка своими руками? Подобная конструкция изготавливается из листового металла (1 мм), профилей, досок из различных пород дерева (толщиной около 2 см) и оцинкованного листа. Для рамы думайте о том, чтобы использовать кузов автомобиля или каретку мотоцикла.

В более простом варианте вы можете применить различные материалы, которые не увеличивают стоимость строительства. Если конструкция выполнена из деревянных досок, тогда стыки следует усиливать специальными металлическими пластинами. Самыми подходящими для этого будут углы. Рама должна быть скреплена с использованием шурупов и трёх опорных рам.

При выращивании в конструкции из оцинкованных листов или профилей необходимо использовать металлические профили. Их нужно прочно прибить по всему периметру пола для предотвращения преждевременного прогибания и деформации.

Как устроена тележка?

Первый шаг состоит в определении типа мусора, который необходимо убрать с приусадебного участка. Масса обломков будет определять конструкцию и выбор материалов для её изготовления. Этот процесс можно разделить на следующие категории:

- Модели массой до 70 кг. Такие изделия отличаются простотой конструктивного исполнения;

- Изделия весом от 100 до 120 кг. Это универсальные конструкции, используемые для бытовых нужд;

- Сооружение весом более 125 кг. Эти прицепы для мотоблока выделяются широким функционалом. При их строительстве важно учитывать как технические требования, так и эксплуатационные характеристики материалов, которые будут использоваться для создания несущих деталей.

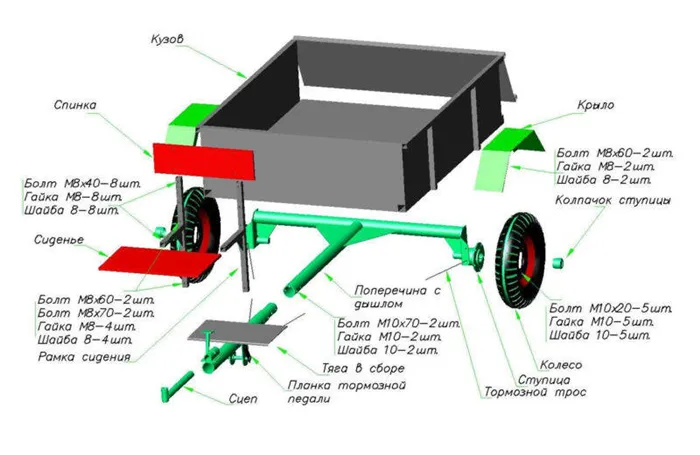

В конструкции прицепа присутствуют следующие ключевые детали:

- Металлическая рама. Она выступает в качестве несущей конструкции, способной справляться с высокими нагрузками. Для этого используются металлические швеллеры или металлопрокат, толщина которых составляет не менее 3 см;

- Кузовная часть. Этот отсек предназначен для размещения нужного объёма мусора и других органических остатков;

- Сцепной механизм, который мастера именуют дышлом. Он фиксирует сам прицеп с мотоблоком, а также облегчает транспортировку механизма на большие расстояния;

- Сиденье. Эта деталь предоставит возможность комфортно разместиться в кузовной части;

- Рулевой механизм;

- Составляющие ходовой части.

Перед тем как приступить к изготовлению каретки для фрезерного станка, решите, сколько осей будет у вашего станка. Например, для двухосной конструкции потребуется гидравлический привод для регулировки наклона кузова.

В моделях с одной осью вы сможете управлять тележкой самостоятельно и контролировать угол откидывания.

Рекомендации специалистов

Чтобы обеспечить высокое качество и долговечность модели, обязательно позаботьтесь о тормозной системе. Если вес изделия превышает 300 кг, риск самостоятельного опрокидывания тележки возрастает.

Дабы кузов находился в устойчивом положении, его следует обопирать на металлические кронштейны, которые обеспечат правильное распределение нагрузки.

Сейчас технологии позволяют разумно изготавливать все типы прицепов для электрических культиваторов с минимальным набором инструментов и материалов.

Рекомендуем предварительно ознакомиться с технической документацией. Подробные фотографии и чертежи упростят рабочий процесс и помогут правильно распределить все детали. Мы предлагаем несколько решений, чтобы помочь вам в выборе.

Перед началом монтажных работ внимательно выберите все принадлежности. Неуместно экономить на металлических конструкциях – это может привести к преждевременному выходу из строя опорных частей и, как следствие, к деформации всей конструкции.

Этапы сборки сооружения

Для качественной сборки прицепа под блок двигателя, необходимо заранее подготовить чертежи, которые будут содержать подробные данные о конструкции. После этого можно приступать к закупке материалов и необходимых компонентов.

Планы обычно содержат подробности о необходимых расходных материалах и инструментах, которые понадобятся для работы.

Какие инструменты потребуются в процессе? К ним можно отнести:

- Сварочный аппарат для соединения металлических деталей;

- Болгарка для резания металлических частей;

- Измерительные инструменты;

- Мел для разметки;

- Молоток для подгонки;

- Зубило для формирования необходимых форм;

- Плоскогубцы для установки маленьких раскладок;

- Тиски и струбцины для неподвижного удержания заготовок;

- Дрель и набор сверл.

- Оборудование для клепки.

Для создания каркаса вам потребуются:

- металлические листы, толщина которых должна составлять не менее 2 мм. Рама должна иметь форму удлинённого прямоугольника, по периметру которого необходимо приварить несколько перекладин для распределения нагрузки;

- Для соблюдения манёвренности устройства выбирайте колеса определённого диаметра. Обычно используются детали от автомобилей «Жигули» или «Москвич». Эти комплектующие обеспечивают хорошую маневренность и устойчивость;

- Для ходовой части применяйте ось, которую тоже можно изготовить из трубы. По бокам установите швеллеры, которые будут соединены с рамой. С внешней стороны крепите полуоси, заимствованные от автомобилей. Затем фиксируйте колеса с помощью болтов и гаек;

- Следующий этап включает создание кузова и обшивку металлического каркаса. Для этого по периметру рамы прикреплено несколько перпендикулярных направляющих, которые будут формировать основную структуру;

- Для оформления дна кузова используйте поддон, который вы создадите из листового материала. Теперь можно заниматься установкой бортиков. В задней части прикрепите специальные петли для возможности откидывания задней стенки прицепа. Вы увидите подробную инструкцию на фото, что значительно упростит процесс работы.

На завершающем этапе создается тормозной механизм. Это можно сделать при помощи тяги, металлического троса или специального барабана. Для установки тормозной системы рекомендуется следовать следующим шагам: