Механическая обработка представляет собой процесс обработки существующих отверстий в материалах. Эта работа осуществляется с помощью инструмента, который отличается от сверла более высокой производительностью, в частности, применяется дрель. Механическая обработка может быть использована для незначительного увеличения размера отверстия, которое образовалось в результате литья, ковки или сверления. Этот процесс важен, поскольку он позволяет достичь нужных размеров и точности отверстий.

Основные виды механообработки отверстий: сверление и зенкерование

Сверление — это основное направление механической обработки, которое включает создание отверстий в металлических заготовках. Для его выполнения используются специальные инструменты, названные сверлами. Выбор материала сверла и условий обработки зависит от особенностей обрабатываемого материала. Например, необходимо учитывать скорость резания, которая варьируется следующим образом в зависимости от типа инструмента:

- Vmin=25 м/мин, Vmax=35 м/мин — для сверл, изготовленных из инструментальных сталей;

- Vmin=12 м/мин, Vmax=18 м/мин — для быстрорежущих сверл;

- Vmin=50 м/мин, Vmax=70 м/мин — для сверл из твердосплавных материалов.

Следует отметить, что при выборе значений скорости рекомендуется отдавать предпочтение более высоким числам, если диаметр сверла большой, а величина подачи небольшая.

Сверло обычно имеет угол заострения 118°. Однако для очень твердых материалов рекомендуется использовать угол заострения 135°, особенно в случаях, когда необходимо сверлить глубокие отверстия.

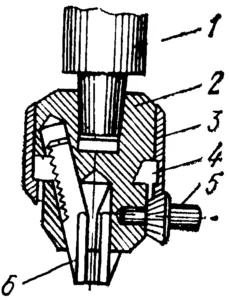

Среди конструктивных особенностей сверл выделяют различные типы хвостовиков. Они могут быть коническими или цилиндрическими. В случае с коническим хвостовиком сверло помещается в отверстие пиноли задней бабки, которая также оснащена коническим хвостовиком. В ситуациях, когда конусы задней бабки и сверла не совпадают, применяются переходные втулки. Цилиндрические сверла, в свою очередь, фиксируются в кулачковых сверлильных патронах, которые представлены на рисунке 1. Эти устройства устанавливаются на задней бабке и снабжены коническим хвостовиком. В корпусе патрона имеются пазы, по которым перемещаются кулачки, удерживающие сверло. На конце каждого кулачка расположены направляющие, которые фиксируются с резьбовой поверхностью гильзы. Крутящий момент передается ключом, что приводит к вертикальным и радиальным движениям кулачков.

Рисунок 1. Схема кулачкового патрона: 1 — вал; 2 — корпус; 3 — кольцо; 4 — кольцо; 5 — шпонка; 6 — кулачок.

Перед началом сверлильного процесса необходимо установить заднюю бабку на соответствующем расстоянии, чтобы можно было сверлить отверстие в толще металла без какого-либо излишнего продвигания инструмента. При этом заготовка должна быть установлена для обеспечения удобного доступа. Сверло аккуратно подводится к поверхности обрабатываемой заготовки вручную, с использованием специального маховика, что позволяет избежать ударных нагрузок. Добавив предназначенные для этого проверки, сначала следует просверлить небольшую метку для определения точности расположения отверстия. Сверло необходимо остановить на небольшую глубину, и только после этого можно будет проверить, насколько точно было выполнено отверстие.

Особенности охлаждения

Скорость износа инструмента, вызванного трением между сверлом и обрабатываемой поверхностью, можно свести к минимуму при помощи подачи охлаждающей жидкости в зону обработки. Это особенно важно при работе с алюминиевыми и стальными заготовками. При обработке таких материалов, как чугун, бронза и латунь, использование СОЖ (системы охлаждения и смазки) может не быть столь критичным.

Основная функция СОЖ заключается в охлаждении режущего инструмента во время сверления, когда выделяется значительное количество тепла и появляется высокое трение, что может негативно сказаться на процессе. Она также помогает эффективно удалять стружку, увеличивая скорость резания почти в полтора раза. СОЖ поставляется в нескольких формах:

- эмульсия — используется при обработке конструкционных сталей;

- компаундированное масло — выбирается при работе с легированными сталями;

- керосин — применяют для обработки алюминия и чугуна.

В случаях, когда оборудование не имеет встроенной системы охлаждения, можно использовать альтернативный метод — смесь парафина с машинным маслом для выполнения задач по охлаждению.

Как сохранить целостность инструмента?

Сохранение первоначального качества и свойств режущего инструмента зависит от правильно выбранных условий резания, которые включают максимальные скорости резания и минимальные скорости подачи. Например, для избежания поломки сверла при сверлении с подачей, важно значительно снизить скорость подачи при извлечении инструмента. Это правило особенно актуально в тех случаях, когда глубина просверливаемого отверстия превышает длину спиральной канавки на инструменте. В такой ситуации, когда рабочая часть сверла оказывается в отверстии, образуется стружка, которая не имеет выхода. Это может привести к поломке свёрла. Чтобы избежать подобных ситуаций, желательно регулярно извлекать сверло из отверстия и очищать спиральные канавки от образовавшейся стружки.

Неправильная заточка инструмента приводит к его несоответствию желаемой геометрии, а также к возникновению шероховатости в образовавшемся отверстии. Если сверло плохо заточено, это может привести к образованию заусенцев на выходе. Неправильная длина режущей кромки в сочетании с асимметричной заточкой, часто ненадежным расположением крестовины и преобразованием ширины прутка могут вызвать заклинивание инструмента в отверстии. Это приводит к увеличению трения, и через некоторое время инструмент может сломаться.

Основные определения

Вытачивание — это специализированная операция, связанная с использованием инструмента, который позволяет формировать отверстия правильной или цилиндрической формы. Погружение, в свою очередь, представляет собой метод, при котором используется специальный режущий инструмент для достижения регулярных или цилиндрических отверстий.

Реверс — это инструмент, состоящий из определенного числа лезвий, предназначенных для резки. Он используется для улучшения качества существующих отверстий и получения их цилиндрической или правильной формы. Завершающая обработка, связанная с использованием реверса, называется зенкерованием. Эта операция представляет собой частичную отделку металла.

Существует распространенное заблуждение, что отжиг и вытачивание — это одно и то же. Однако на самом деле, погружение имеет целью улучшение технического качества отверстия и не предназначено для его вычерпывания.

Контрбурение — это процесс, связанный с удалением неровностей и фрагментов из отверстия. Эта операция часто выполняется для углубления отверстия правильной формы, чтобы скрыть головку болта или самореза. Вместе с этим, процесс скрытия головки болта или самореза также называется зенкерованием.

Зенкование представляет собой процесс обработки, при котором отверстия подготавливаются для установки головок винтов, саморезов или фитингов.

Как выбрать размер зенковки?

Для того чтобы винт идеально помещался в потайной головке, необходимо правильно подобрать размер зенковки в отношении материала и точно зенковать отверстие по высоте головки. Угол инструмента должен соответствовать углу конусности головки, а его диаметр должен совпадать с диаметром головки. При избыточной величине зенковки головка утонет в «кратере» отверстия, что не допустимо; с другой стороны, когда зенковка недостаточна, головка будет выступать над уровнем, что также эстетически не приемлемо.

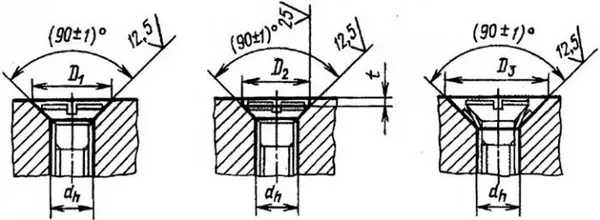

Стандарт ГОСТ 12876-67 устанавливает размеры опорных поверхностей для винтов с потайной и полупотайной головкой. На основе этих данных была составлена таблица, помогающая быстро определить, какая потайная поверхность подходит для того или иного диаметра шурупа.

Таблица 1. Размеры канавок для головок винтов (включая допуски).

| Диаметр резьбы d, мм | Стандартные размеры головки | Диаметр зенковки, мм | Предельные отклонения, мм | ||||

| Диаметр, мм | Высота, мм | D1 (по H13) | D2 (по H12) | D3 (по H14) | |||

| 2.0 | 3.8 | 1.2 | 4.3 | 4.6 | 4.3 | — | |

| 2.5 | 4.7 | 1.5 | 5.6 | 5.7 | 5 | — | |

| 3 | 5.6 | 1.65 | 6.3 | 6.6 | 6 | 7 | |

| 3.5 | 6.5 | 1.93 | 7.3 | 7.6 | 7 | — | |

| 4 | 7.4 | 2.2 | 8.3 | 8.6 | 8 | 9 | |

| 5 | 9.2 | 2.5 | 10.4 | 10.4 | 10 | 11.5 | |

| 6 | 11 | 3 | 12.4 | 12.4 | 11.5 | 14.5 | |

| 8 | 14.5 | 4 | 16.5 | 16.4 | 15 | 18.5 | |

| 10 | 18 | 5 | 20.5 | 20.4 | 19 | 22 | |

| 12 | 21.5 | 6 | 24.0 | 24.4 | 23 | 26 | |

| 14 | 25 | 7 | 28.0 | 28.4 | 26 | — | |

| 16 | 28.5 | 8 | 31.0 | 32.4 | 30 | — | |

| 18 | 32.5 | 9 | 35.0 | 36.4 | 34 | — | |

| 20 | 36 | 10 | 39.0 | 40.4 | 37 | — | |

Разновидности зенковок

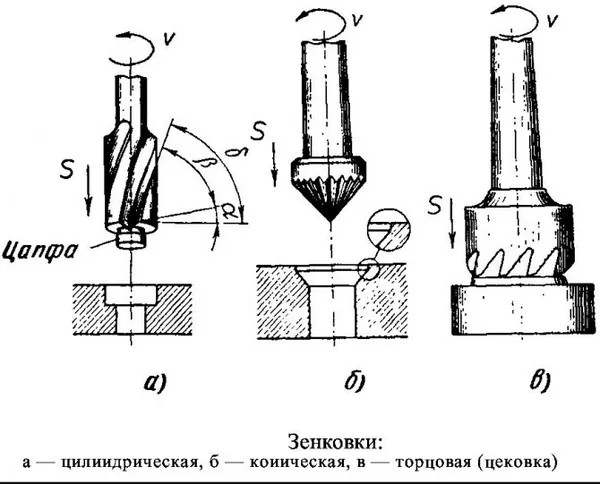

Зенковки и зенкеры используются в процессе обработки отверстий или для создания зенковки необходимой формы. Параметры обработки отверстий могут изменяться в зависимости от условий работы. Эти операции могут выполняться с помощью различных типов отверток или болтов. Классифицировать их можно так:

- Конические. В данной зенковке ножи расположены под углом от 30 до 120 градусов от центра к краям.

- Цилиндрические. Подходят для создания ровных цилиндрических отверстий за счёт наличия режущей кромки по окружности цилиндра.

- Торцевые зенковки. Они имеют собственные особенности и используются для более специфичных операций.

Интерполяционные фрезы могут быть использованы для выполнения следующих операций с отвора:

- Обработка отверстия путем создания конуса.

- Получения конического углубления для саморезов или других крепежных элементов.

- Удаление фаски и стружки из отверстий.

Зенкеры изготавливаются как из углеродной, так и из легированной стали, что обеспечивает их высокую прочность.

Зенковки

Согласно ГОСТ 25751-83 «Инструменты режущие. Термины и определения», зенкер — это осевой режущий инструмент, предназначенный для повышения точности формы отверстий остальными процессами и увеличения их диаметра. Однако такое определение не раскрывает всех особенностей работы инструмента. Поэтому ниже представлена краткая характеристика функционала зенкера, что позволит понять, как он отличается от других инструменли.

Технологическая операция зенкования

Вытачивание представляет собой один из этапов обработки отверстий наряду с такими процессами, как сверление, отжиг и расширение. Каждый из этих методов имеет свои особенности и назначение. Сверление используется для грубой обработки, вытачивание служит для предварительной, а расширение и растачивание для чистовой обработки. В общем, акцент делается на обработке цилиндрической поверхности.

Все упомянутые методики и инструменты подходят как для сквозных, так и для глухих отверстий. Когда дело касается глухих отверстий, сверла и фрезы не могут быть использованы для окончательной доработки поверхности, так как предназначены для осуществления изменений в форме отверстия на конус.

В промышленной же практике встречается множество ситуаций, когда при обработке торцов нужно аккуратно снять фаску в точке входа в отверстие. Это достигается для того, чтобы обеспечить качественное цилиндрическое углубление для крепежа, таких как болты, шайбы, пружины и фланцы. Также существуют стандартные конические углубления, предназначенные для центровых отверстий и монтажных связанных с крепежами. Для реализации подобных операций был создан специализированный инструмент — для обработки канавок.

Конструкция зенковки

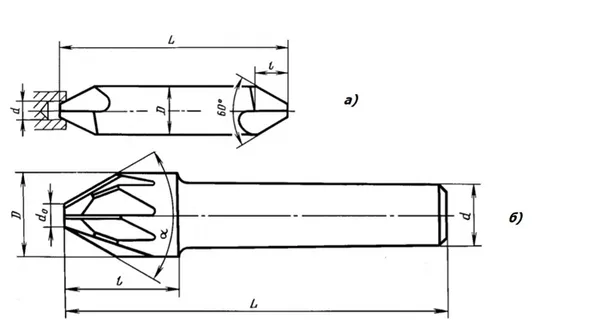

Зенкерование генерируется с использованием многолезвийных осевых режущих инструментов. В специализированной литературе различают два типа зенкерования: коническое и цилиндрическое (зенкер). Эти стандарты четко регулируются. Существует стандарт для конических фрез, обозначенные ГОСТ 14953-80, и стандарт для цилиндрических фрез, ГОСТ 25751-73, где относится к цилиндрическим фрезам только одно определение — зенковка.

Конические зенковки

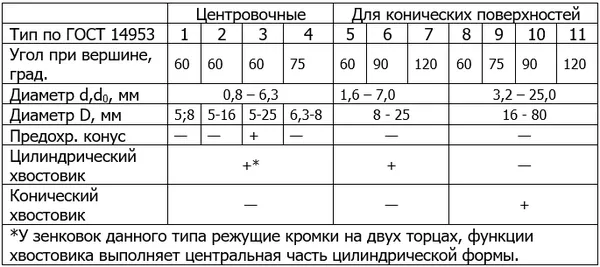

Название этого рода инструментов связано с формой обрабатываемой заготовки. Конические фрезы применяются для снятия фасок, создания конических поверхностей подшипников и формированием центровых отверстий. Данный инструмент весьма распространен, и его номенклатура стандартизирована. Типы и основные размеры этого инструмента описаны в ГОСТ 14953-80 «Зенкеры конические. Технические термины». В соответствии с этим стандартом выпускаются 4 типа зенкеров и 7 типов для обработки конических подшипников, всего 11 разных типов. Классификация по назначению представлена в таблице 1. На рисунке 3 показаны типы конических зенкеров типа 2 и фрезы для конических углублений (отверстий) типов 5, 6 и 7.

Рис. 3: Фрезы для конических зенковок: а) фрезы типа 2, б) для конических зенковок.

Таблица 1: Типы перевернутых отверстий.

Заключение

Для избежания неразберихи в терминологии крайне важно использовать специальные стандарты на инструменты. На основе их содержания можно заключить следующее:

- Конических зенкеров не существует. При использовании зенкера получается только цилиндрическое отверстие, а конические отверстия и углубления достигаются при помощи зенковки.

- Зенковки отличаются от зенкера наличием конической рабочей части и служат для создания центровочных и конических отверстий, а также углублений, необходимых для опорных поверхностей под крепеж.

- Цилиндрические опорные поверхности под винты и болты формируются при помощи цековки. Цилиндрическая зенковка — это некорректное название, хотя оно и позволяет передать суть выполняемой операции.

- Наличие направляющей цапфы четко указывает на вид инструмента — это и есть цековка.

Все вышесказанное касается стандартных инструментов и операций обработки, которые используются в машиностроении. Тем не менее, в практике могут иметь место и нестандартные инструменты, а также стандартные инструменты могут использоваться для различных целей. К примеру, зенковка может быть выполнена с использованием обычного сверла.

- Магнитные сверлильные станки;

- Корончатые сверла по металлу;

- Аксессуары для сверлильных станков на магнитах;

- Бензогайковерты, комплектующие и запасные части;

- Прямые шлифовальные машины;

- Борфрезы;

- Отрезные пилы;

- Отрезные диски;

- Рельсорезные станки и их комплектующие;

- Рельсосверлильные станки и комплектующие;

- Сварочное оборудование;

- Станки для снятия фаски;

- Различные услуги;

- Продукция Kerner.

Правила зенкерования металла

Для домашних задач зенкерования (например, для создания углубления под головки винтов или для расширения диаметра отверстия) можно использовать обычное сверло на электрической или даже ручной дрели. Однако для промышленных процессов зенкование представляет собой задачу, которая требует высокой мощности и точности от использующегося оборудования. Поэтому в производстве применяются как методы зенкования, так и традиционные методы, такие как:

- Токарное, чаще всего;

- Сверлильное, также довольно часто;

- Расточное, что не редкость как одна из вторичных операций;

- Агрегатное, как вторичная операция в автоматизированной линии;

- Вертикальное или горизонтальное фрезерное, что происходит реже.

Рекомендации при обработке отверстия в отливке заключаются в том, чтобы сначала просверлить его на глубину около 5-10 мм. Это позволит процессу зенкования начать с правильного направления.

Предпочтительно использовать смазочно-охлаждающие жидкости при зенкеровании стальных деталей. При работе с чугуном и цветными металлами охлаждение часто не требуется. Выбор подходящего режущего инструмента для операций по дноуглублению и землеройным работам является неотъемлемым фактором. В этом контексте важно учитывать несколько аспектов:

- Тип инструмента выбирается в зависимости от материала детали, места расположения отверстия и процесса обработки, а также серийности выполняемых работ.

- На основе заданной глубины, диаметра и необходимой точности обработки подбирается размер инструмента для зенкерования.

- Конструкция зенкера и зенковки устанавливается в соответствии со способом закрепления инструмента на станке.

- Материал инструмента для выполнения зенкерования или зенковочной операции часто зависит от материала детали и режима работы.

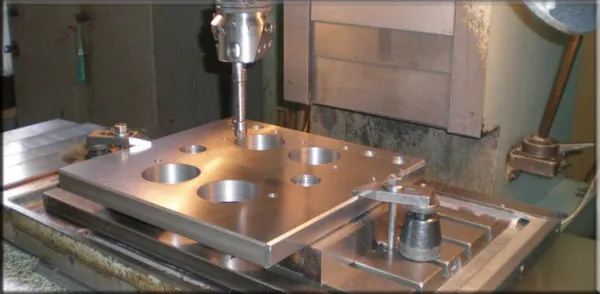

Резка на вертикально-расточном станке с ЧПУ.

Выбор погружения основывается на справочных данных или в соответствии с нормативными документами, такими как ГОСТ 12489-71. Инструмент должен соответствовать установленным техническим условиям использования, предусмотренным данным ГОСТом.

- Изделия из конструкционной стали с отверстиями диаметром до 40 мм обрабатываются зенкером из быстрорежущей стали, имеющим диаметр от 10 до 40 мм и 3-4 зуба.

- Для изделий из труднообрабатываемых и закаленных сталей применяются оснастка с твердосплавными пластинками диаметром от 14 до 50 мм и с 3-4 зубьями.

- В изделиях из конструкционной стали расточка отверстий диаметром до 80 мм осуществляется зенкером из быстрорежущей стали с насадными головками диаметром от 32 до 80 мм.

- Для цветных металлов и чугуна глухие отверстия обрабатываются перовым зенкером.

- Глухие отверстия диаметром от 15 до 25 мм обрабатываются специализированным инструментом для зенкерования, у которого корпус оборудован каналом для подачи охлаждающей жидкости к зоне резания.

Обязательное условие для зенкерования заключается в соблюдении необходимых припусков. Диаметр выбранного инструмента должен соответствовать конечному диаметру отверстия после его обработки. Если предполагается дальнейшее сверление отверстия после уменьшения диаметров, то необходимо уменьшить диаметр инструмента на 0,15-0,3 мм. Если планируется предварительное сверление или зенкерование, необходимо оставлять запас в 0,5-2 мм с каждой стороны.

Зенкер, зенковка или развертка – чем лучше обработать отверстие?

При производстве высококачественных деталей и компонентов точность требуемых отверстий, достигнутая тем или иным методом, часто оказывается недостаточной. Для достижения заданных параметров в подобных случаях используется драга.

Драгирование — это процесс обработки, в котором применяется инструмент с несколькими лезвиями, предназначенный для создания отверстий круглого сечения, предварительно выполненных в деталях или компонентах из различных материалов. Данная обработка включает улучшение качества поверхности отверстия или увеличение его диаметра путем резки. Схемы работы аналогичны сверлению — инструмент, используемый для драгирования, вращается вокруг своей оси и, одновременно, перемещается вдоль оси.

Изначально этот инструмент разрабатывался для металлургической отрасли, чтобы обрабатывать отверстия, полученные в результате сверления, долбления, штамповки или литья. На сегодняшний день, этот инструмент в основном применяется в металлургии. Фрезы по металлу используются как для промежуточной, так и для окончательной обработки. Существующие инструменты можно классифицировать на:

- Для последующего развертывания (обработки отверстия разверткой), с необходимыми припусками;

- С качеством Н11 (допуск 4–5 класса точности).

Зенкование увеличивает диаметр отверстия и делает его поверхностную часть более гладкой и точной. Основная цель зенкерования включает:

- Сглаживание и очистка поверхности отверстий перед развертыванием или нарезанием резьбы;

- Калибровка отверстий, чтобы они соответствовали крепежам, таким как шпильки и болты.

Инструменты для зенкерования также можно применять для обработки торцевых поверхностей, а также для создания отверстия с необходимым профилем, например, расширение на нужную глубину под головки винтов. В зависимости от способа соединения инструмента со станком, их можно классифицировать по различным видам:

- хвостовой с конусом Морзе или метрическим конусом;

- насадной.

Также инструменты делятся по конструкции:

- Цельные;

- Сборные;

- Сварные;

- С твердосплавными пластинами.

Первые из этих инструментов выглядят так же, как обычные сверла, и их часто называют дрелями с насадками. Они производятся из тех же материалов, но имеют большее количество спиральных канавок и режущих кромок (обычно 3-6 зубьев). Режущая часть таких зенкеров может быть изготовлена из быстрорежущей стали R18, R9 или с твердосплавными пластинами (например, ВК4, ВК6, ВК8 для работы с чугуном, Т15К6 для работы со сталью). Использование твердосплавных пластин повышает производительность и скорость резания, увеличивая эффективность затрачиваемых ресурсов.

2 Отличия зенкерования и смежных операций

Обратная обработка, похожая на шлифовку, производится на уже сформированном отверстии. Благодаря ей достигаются более точные результаты, позволяя исправить возможные ошибки, возникшие при процессах штамповки или сверления. В этой связи важно отметить, что сверло может находиться в смещенном положении относительно центра, особенно когда речь идет о глубоких отверстиях — это происходит из-за его недостаточной жесткости. Режущие инструменты, имеющие большее количество зубьев, отличаются большей жесткостью, что обеспечивает более четкую обработку и высокую точность, а также меньшую глубину реза для достижения более чистой поверхности. Обычно качество отверстия, получаемое при сверлении, составляет 11-12, с шероховатостью поверхности Rz 20 мкм. В то время как при обработке канавок достигается качество 9-11 или Ra 2,5 мкм.

Развертывание, выполняемое после сверления и зенкерования, представляет собой еще более точный процесс (6–9-й квалитеты, Ra 1,25–0,25 мкм), который считается чистовой обработкой резанием. Инструмент, используемый для развертывания, называется разверткой. Важно отметить, что зенкерование отличается от развертывания и часто путается с зенкованием. Порой зенкером ошибочно называют другую оснастку, использующуюся для обработки отверстий резанием — зенковку.

Этот инструмент используется для снятия фаски с центральных отверстий, а также для создания конических углублений (например, для головок заклепок и винтов). Эти операции объединяются под термином рифление.

3 Как правильно зенкеровать металл?

Дрель, предназначенная для выполнения зенкерования, отлично подойдет также для реализации вытачивания в домашних условиях, чтобы формировать заход под головку винта или расширять диаметр отверстия. Рабочими инструментами могут выступать как электрическая, так и ручная дрель. Однако в производственных масштабах зенкерование требует высокой точности и мощности, поэтому такие операции обычно доверяются специализированному оборудованию, которое может включать:

- Токарные станки — наиболее частый метод;

- Сверлильные станки — также часто используемый;

- Фрезерные — как вертикальные, так и горизонтальные, используются реже;

- Расточные — это часто применяется как вторичная операция;

- Агрегатные — как одна из операций автоматизированной линии.

При обработке литого отверстия рекомендуется, чтобы сначала было выполнено сверление его на глубину 5-10 мм с использованием фрезы. Это обеспечит правильное направление для зенкера. В процессе зенкерования стальных деталей рекомендуется также применять смазочно-охлаждающие жидкости, что позволяет повысить эффективность работы. Непосредственно при обработке чугуна и цветных металлов такое охлаждение не требуется.

Важно правильно выбрать режущий инструмент для зенкерования. Следует уделить внимание следующим моментам:

- Тип инструмента определяется исходя из материала работы, расположения отверстия, характера выполнения обработки и серийности производственного процесса;

- Размер инструмента избирается в зависимости от глубины и диаметра, которые нужно обрабатывать, и необходимой точности обработки;

- Конструкцию выбираемого инструмента определяют в зависимости от способа его крепления на станке;

- Материал, из которого изготовлен инструмент, выбирается исходя из материала обрабатываемой детали, интенсивности работы и других значимых факторов.

Инструмент, выбранный для зенкерования, должен соответствовать требованиям, выдвигаемым в справочных материалах или в рамках действующих нормативных документов, таких как ГОСТ 12489-71. Он должен отвечать передовым техническим условиям, адаптированным для эффективного выполнения задач.

- Изделия из конструкционной стали с отверстиями диаметром до 40 мм обрабатываются зенкером из быстрорежущей стали с 3–4 зубьями и диаметром 10–40 мм;

- В частности, для труднорежещихся и закаленных сталей используются инструменты с твердосплавными пластинами, имеющие 3–4 зуба и размеры 14–50 мм;

- Для конструкционных сталей расточка отверстий диаметром до 80 мм осуществляется с использованием быстрорежущего зенкера с насадными головками диаметром от 32 до 80 мм;

- В случае цветных металлов и чугуна следует использовать перовой зенкер для обработки глухих отверстий;

- Глухие отверстия диаметром от 15 до 25 мм требуют применения специализированного зенкера, в самом корпусе которого предусмотрен канал для подачи охлаждающей жидкости в зону резания.

При осуществлении погружения нужно соблюдать соответствующие припуски. Диаметр инструмента стоит подбирать так, чтобы он совпадал с окончательным диаметром отверстия после его обработки. Если предполагается последующее сверление после углубления, то диаметр инструмента необходимо уменьшить на 0,15-0,3 мм. Если же планируется предварительное сверление или зенкерование, рекомендуется оставлять запас в пределах 0,5-2 мм на каждую сторону.