8.19. Количество присадочных металлов в рабочей зоне сварщика не должно превышать установленное количество полуслоев. Сварочные материалы обязательно должны находиться в защищённом состоянии, чтобы исключить их воздействие влаги и сырости, что может негативно повлиять на качество соединений.

Особенности термообработки сварных соединений и методы ее проведения

Процесс сварки представляет собой сложный технологический процесс, в котором формируется нерастворимое соединение между замыкаемыми деталями посредством их нагрева до высоких температур. В момент образования расплавленной сварочной ванны в основном материале происходят значительные структурные изменения. В результате воздействия внешней энергии атомы металлических кристаллических решеток стремятся занять новые, более стабильные позиции.

Сварка неизменно сопровождается формированием сварного шва, который критически важен для прочности и надежности соединения. Если сварка выполняется некорректно, то сварной шов может ослабевать, что вредит целостности конструкции. Осуществление тщательной очистки швов после завершения процесса сварки позволяет минимизировать возможные негативные последствия, что в дальнейшем способствует улучшению механических свойств произведенного соединения.

Цели зачистки сварных швов

Зачистка сварного шва — это незаменимая процедура, которая должна быть выполнена после завершения сварочных работ. Эта техника предназначена для достижения следующих целей:

- Во время сварки из расплавленного металла в шов могут попадать кусочки шлака, и их наличие ослабляет сварное соединение. Процесс зачистки сварных участков позволяет эффективно избавиться от этих нежелательных элементов, что улучшает прочность шва.

- При сварке не всегда обеспечивается равномерный прогрев заготовок, и, как следствие, в металлической структуре могут накапливаться остаточные напряжения. Эти напряжения могут в дальнейшем провоцировать разрушение конструкции под воздействием внешних нагрузок. Специальные методы обработки швов после сварки позволяют нормализовать внутреннюю структуру металла и увеличить его долговечность.

Таким образом, процесс зачистки шва не только помогает укрепить ослабленные участки изделия, но также повышает устойчивость металла к агрессивным условиям окружающей среды, в которых он может эксплуатироваться.

Читайте также: Распространенные заблуждения при выборе сварочного редуктора (аргон, углекислый газ)

Сообщества › Кузовной Ремонт › Блог › Вечный вопрос, обработка свариваемых деталей до или после?

Здравствуйте, всем участникам сообщества! Я сейчас занимаюсь восстановлением кузова автомобиля и на протяжении последней недели размышляю о том, какой именно метод обработки кузовных панелей, обладающих полостями, нуждающимися в сварке, будет наиболее эффективным. У меня есть несколько идей, но у меня возникли сомнения касательно выбора лучшего подхода. Буду крайне признателен за ваши советы и объяснения.

1. Возможен вариант зачистки до сварки — удалить все до голого металла, избегая ржавчины. После выполнения сварочных работ, если полость недоступна для сварки, следуют рекомендации: просверлить отверстие, распылить фиолетовый спрей для покрытия внутренней части всех свариваемых компонентов и точечных швов. Таким образом, исключается доступ кислорода к элементам, что предотвращает образование ржавчины и коррозии, при этом обеспечив максимально чистый металл, готовый к полировке.

2. Альтернативный способ — сначала очистить металл, а затем обработать обе детали антикоррозийной грунтовкой, к примеру, от компании ABRO или использовать кислотную грунтовку, используя кисть. После высыхания заготовок выполнить минимальную шлифовку на швах, а затем осуществить сварку.

Хотя второй метод выглядит более целесообразным, возникает проблема: после завершения сварки кислотная грунтовка может сгорать, оставляя в полостях пузыри и другие нежелательные остатки, но не кислотного праймера, а в именно в местах соединения, что может усиливать коррозию, нежели на чистом металле.

Первый путь, безусловно, проще, однако его долговечность остаётся под вопросом — через год металл может потрескаться и подвергнуться коррозии, но, в отличие от второго метода, после заварки, покрытие будет более однородным и покроет чистый металл полностью, тем самым затрудняя образование коррозийных процессов. В случае с кислотной грунтовкой, её равномерное распределение не гарантируется, поскольку области, где произошла сварка, менее защищены от ржавчины по сравнению с чистым металлом.

Особенности

Зачистка швов после сварки представляет собой обязательную процедуру. Во время проведенных сварочных работ металлические элементы нагреваются до высоких температур, что приводит к образованию внутренних напряжений и изменению формы деталей. В процессе сварки в швах образуются такие нежелательные элементы, как мелкие частицы и шлак. Сегодня существует огромное количество методов и способов удаления остатков швов с металлических изделий. Этот процесс может быть выполнен с помощью специализированных инструментов (абразивные диски, фрезы) или вручную с использованием проволочных щеток.

Сильные внутренние напряжения, возникающие в процессе сварки, могут привести не просто к деформации детали, но и к её ускоренному разрушению. Также, в местах, где наблюдается неравномерный нагрев, структура кристаллической решетки может изменяться, что негативно отображается на различных химических и физико-механических свойствах материала. Правильная термическая обработка способствует восстановлению внутренней структуры металлических деталей и улучшению их эксплуатационных характеристик. Этот процесс делает металл более прочным и стойким к коррозии.

Способы

Сварные швы необходимо очищать с помощью различных методов, которые включают:

- термическую обработку;

- механическую обработку;

- химическую обработку.

Термическая обработка

Термическая обработка применяется в тех случаях, когда необходимо снять внутренние напряжения из деталей. Эта форма обработки обязательна для тонкостенных металлических конструкций после сварки. Чтобы провести эту процедуру, деталь требуется слегка нагреть, а затем охладить в соответствии с заданной температурной схемой.

Весь процесс состоит из трех этапов. Сначала нагревается участок, расположенный вокруг сварного шва, затем деталь нагревается на протяжении длительного времени, прежде чем она охлаждается. Это восстанавливает свойства материала, такие как пластичность и прочность, избавляет от внутренний напряжений и обеспечивает долговечность сварного соединения. Тем не менее, данный метод имеет свои недостатки: он является необратимым, и в случаях, когда он не выполнен в соответствии с требуемым температурным режимом, устранить дефекты может оказаться весьма затруднительным. Также для его выполнения требуется дорогостоящее специализированное оборудование.

Термическая обработка позволяет провести удаление шлака из швов с минимальным шумом.

Для контроля температурного режима можно использовать различные приборы, такие как пирометры и тепловизоры (электронные устройства, осуществляющие дистанционное измерение температуры), а также термокраску и терморучки, которые меняют цвет в зависимости от изменений температуры.

Механическая обработка

С помощью механической обработки можно снять шлак, металлические брызги и соли из сварных швов, используя шлифовку. Для механической обработки используются как мощные проволочные щётки, так и специализированные шлифовальные круги. В промышленном производстве такие инструменты фиксируются на шлифовальных машинах, которые в быту часто называют шиподержателями. Перед выполнением работ рекомендуется выбрать подходящий диск для шлифовки.

Для швов на нержавеющей стали лучше использовать циркониево-алюминиевые абразивные круги, так как они не вызывают коррозии на таких изделиях. Кроме того, часто используются специальные насадки с лепестками. Эти насадки должны иметь лезвия, сделанные на тканевой основе. Они считаются надежными по сравнению с другими типами. Насадки с лепестками, выполненные из ткани или из циркониевого алюминия, хоть и стоят дорого, но обеспечивают высокое качество очистки.

Наименее дорогим вариантом являются бумажные насадки на тканевой основе, покрытые оксидом алюминия. Тем не менее, цена соответствует качеству соединений, которое они обеспечивают. Важно выбирать такие насадки в зависимости от вида запланированных работ. Если необходимо зашлифовать швы в труднодоступных местах сложной конструкции, то лучше всего подойдут шлифовальные элементы небольшого размера.

Для снятия верхнего слоя с окалинами и шлаком удобно использовать более крупные круги. При этом сам материал не будет подвержен повреждениям.

Финишная обработка всегда выполняется с помощью мелкого шлифовального инструмента, поэтому для таких процессов используются насадки разных размеров.

Химическая обработка

Наилучший результат можно достичь, комбинируя механическую и химическую обработку соединений. Химическая обработка может осуществляться через травление или пассивацию. Этот тип обработки подходит для угловой зачистки. Травление применяется обычно как подготовительный этап перед механической обработкой. Эту процедуру следует проводить с использованием специализированных химических веществ. В результате происходит образование постоянного, устойчивого к коррозии покрытия.

Контроль качества

На этапе сварки и запрессовки фасонных швов в металл необходимо соблюдать правила и нормы, прописанные в ГОСТ 31385-2008 (Требования к сварке и контролю качества сварных соединений). Этот стандарт включает универсальные требования к таким работам, а также специфику различных свойств изделий, таких как прочность, долговечность и технологические испытания на изгиб соединений.

Также в соответствии с ГОСТом приведены таблицы с максимальными значениями кривизны сварного шва в миллиметрах (в зависимости от размера) и перечень методов, применяемых для контроля качества сварных соединений.

Химический способ зачистки сварных швов

Для того чтобы получить сварной шов высокого качества, рекомендуется проводить химическую обработку шва до механической очистки. Существует два главных способа такой обработки:

- Травление. Эта процедура осуществляется путем нанесения химических соединений на поверхность сварного стыка, в основном состоящих из серной и соляной кислот. Формы таких соединений могут варьироваться от пасты до геля. Травление помогает удалить все оксидные наросты и пленку побежалости, предотвращая тем самым начало коррозии, возникающей из-за большого содержимого окислов на стали. Для деталей сложной формы можно подготовить специальную ёмкость с кислотным раствором, куда погружается заготовка на определенное время в зависимости от концентрации и параметров шва. Примеры средств для травления могут включать травильный гель или спрей SteelGuard InoxClean Spray, а также средства для травления методом погружения, такие как SteelGuard InoxClean.

- Пассивация. Данная операция выполняется после травления с целью восстановления защитного легирующего слоя, утраченным в процессе сварки. На металлическую поверхность наносится защитное покрытие. Чаще всего подобной обработке подвергаются нержавеющие стали. Для этого используется раствор ASTM B117, который предотвращает возникновение коррозии, благодаря оксиданту, который при контакте с металлом образует защитную пленку. После завершения процедуры все химические вещества смываются водой. Утилизация отработанных соединений осуществляется щелочью, нейтрализующей кислоту. Примеры средств для пассивации могут быть представлены пассиватором для нержавеющей стали SteelGuard InoxPass Spray или средством для восстановления пассивного слоя нержавеющей стали SteelGuard InoxPass.

Метод химической обработки является особенно эффективным для зачистки угловых сварных швов.

Термический способ зачистки сварных швов

При выполнении работ со сваркой тонких металлических изделий, как правило, требуется применение термической обработки для очистки сварных швов. Это связано с тем, что тонкие детали чаще всего подвергаются деформации под воздействием внутренних напряжений.

Благодаря своей тонкости металл вблизи источников тепла нагревается быстро, в то время как более отдаленные участки остаются холодными. Эта разница температур может нарушить структуру кристаллической решетки. Метод термообработки сварных швов позволяет восстанавливать внутреннюю структуру металла, возвращая ей прежние свойства.

Для термообработки могут использоваться следующие типы оборудования:

- Индукционное — это генератор мощной частоты, действующий с помощью переменного тока, где нагревательные элементы представлены катушками индуктивности;

- Радиационное — нагрев происходит за счет инфракрасного излучения, возникшего в результате применения нихромовой проволоки, нагреваемой при подаче к ней электрического тока;

- Газовое — нагрев производится с помощью пламени газовой горелки.

Суть термической обработки сварных швов основана на прогреве сварного шва до высоких температур. При этом структура сварного шва сближается с прилегающим металлическим участком.

Процесс термической обработки включает следующую последовательность шагов:

- Сначала проводится нагрев участка детали, находящегося рядом со сварным швом;

- В течение заданного временного периода изделие должно находиться в нагретом состоянии;

- Затем данное изделие охлаждается.

Эта последовательность действий позволяет восстанавливать прежнюю прочность и пластичность металла за счёт снятия внутренних напряжений.

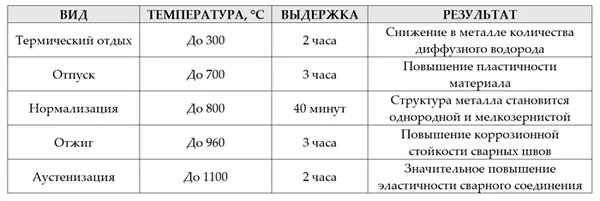

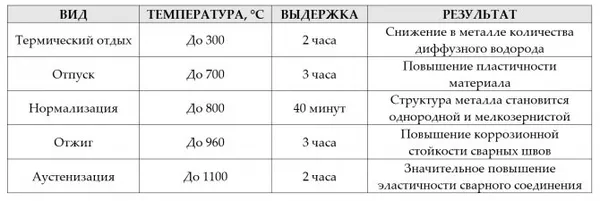

Рассмотрим различные виды термической обработки, применяемые для сварных швов:

Выбор конкретного метода будет зависеть от физических и химических свойств используемой стали.

Электрохимический способ зачистки сварных швов

Электрохимическая обработка — это популярный метод, используемый для очистки сварных швов изготовленных из нержавеющей стали после сварки. Данный процесс широко применяется в сталелитейной промышленности благодаря своей эффективности. Устройство для удаления сварных швов SteelGuard 425 стоит особого внимания.

Электрохимическая очистка сварных швов осуществляется следующим образом: в небольшой ёмкости подготавливается электролит, и после подачи напряжения на устройство, здоровая щетка погружается в электролит и соприкасается со сварным швом.

В процессе взаимодействия электролита с поверхностью шва происходит не только удаление оксидной пленки, но и образование защитного слоя на сварном шве, что придаёт материалу антикоррозионные свойства — происходит процесс пассивации. При этом поверхность нержавеющей стали сохраняет свой первоначальный цвет, а данный процесс осуществляется с высокой скоростью.

После завершения сварочных работ возникает задача обеспечить получение шва, структура которого будет соответствовать основному материалу и критериям ГОСТа. Это можно достигнуть лишь при помощи правильной зачистки, что сделает конструкцию полностью функциональной в тех областях, для которых она предназначена.

Запросите бесплатный и быстрый расчет стоимости необходимых вам услуг. Наши менеджеры с радостью ответят на все ваши вопросы!

Механическая и химическая обработка шва после сварки

Существуют различные типы оборудования и сопутствующих средств, применяемых для механической очистки сварных швов. Самый простой вариант — использование проволочной щетки. Тем не менее, для увеличения эффективности очистки и улучшения качества сварного шва вместо этого можно использовать шлифовальную машину с шлифовальными кругами и подковообразными головками. В дополнение к ним чаще всего применяются портативные абразивные материалы.

- Механическая обработка. Этот метод используется для зачистки швов после сварки кузовов автомобилей, устранения шлаков, окалины, застывших брызг металла, оксидной пленки и других дефектов, что снижает прочность и качество соединений. Эта работа, хоть и может показаться простой, требует соблюдения ряда важных условий, обеспечивающих необходимое качество обработки и эффективность операций:

- При очистке швов после сварки при помощи угловой шлифовальной машины важно правильно подобрать вид шлифовального круга с учетом материала, из которого изготовлена деталь. Наилучшие результаты достигаются с кругами, изготовленными из цирконата алюминия;

- Наиболее предпочтительными для зачистки сварных швов являются круги с лепестками на тканевой основе. Несмотря на их более высокую цену, они обеспечивают более качественную и надежную обработку. Кроме того, тем более высокая стоимость в данном случае оправдана тем, что их расход на одну и ту же операцию обычно значительно меньше;

- Выбор параметров абразивного зерна шлифовального круга должен учитывать предстоящее задание. Часто для зачищения шва выбираются различные типы насадок. Например, для устранения крупных окалин используются крупнозернистые круги, тогда как финишная отделка производится с применением мелкозернистых насадок. Данная работа осуществляется с постепенно уменьшающимся размером зерна;

- Для зачистки сварного шва в тех местах, где доступ ограничен (в отверстиях, полостях и на кромках) следует использовать борфрезы. Это специализированные насадки для шлифовальных машин, которые могут разниться по форме и размерам.

Перед тем как приступать к нанесению краски на сварные швы, необходимо предварительно устранить вышеуказанные дефекты.

- Травление как этап обработки швов производится до механической очистки соединений. Эта операция осуществляет с применением химических веществ, которые формируют антикоррозийное покрытие с однородным составом и прочными характеристиками. Травление также используется для очистки областей, затронутых побежалостью, где концентрируются коррозионные факторы, например, окисленный хром или никель;

- Если требуется провести химическую обработку небольших швов, то растворы можно наносить прямо на их поверхность. В случае с изделиями, имеющими крупные стыки и сложные формы, их погружают в травильный раствор, заполненный специализированной емкостью. Время воздействия химической обработки определяется для каждой конструкции индивидуально, исходя из используемого материала;

- Пассивация сварочных швов осуществляется посредством нанесения специализированных химических составов, что образует на их поверхности защитную пленку, устойчивая к коррозии. В процессе этого воздействия химические вещества, содержащие мягкие оксиданты, очищают поверхность от свободного металла и создают оболочку для защиты.

Товары из категории

- Производительность, л/мин: 1400

- Объем ресивера, л: 500

- Количество каналов, шт: 6

- Ток зарядки 1, А: 50

- Хладагент: R134A

- Вакуумный насос: 120 л/мин

- Габариты, мм: 1888x1800x700

- Вес, кг: 141.8

- Напряжение питающей сети, В: 380

- Рабочий диапазон сетевого напряжения: 323–437 В

Обработка швов после сварки нержавейки

Материалы и компоненты из нержавеющей стали находят применение в различных сферах, таких как автомобилестроение, индустрия, а также при создании ёмкостей для хранения агрессивных растворов и прочее. Кухонные принадлежности, полотенцесушители, пандусы, поручни и иные изделия из этого материала обитают в нашем повседневном окружении.

В практической деятельности, мастера нередко используют нержавеющую сталь для создания самых различных конструкций. Для соединения элементов из нержавеющей стали, как правило, прибегают к сварке. Для обеспечения надежности и долговечности таких соединений, крайне важно выполнить качественную обработку сварных швов после их формирования, что даст возможность защитить метал от коррозии.

В противном случае в швах могут образоваться отложения, приводящие к ухудшению целостности соединения.

На качество сварных швов также значительно влияют оксидные слои. Чтобы избавляться от них, выполняется шлифовка, которая позволяет убрать неровности и избавиться от некрасивых «цветовых переходов» на поверхности.

- Механическая шлифовка. Зачистка швов после сварки нержавейки осуществляется с применением угловой шлифовальной машины. На этом этапе работают с фасками и закруглениями. Для обработки используются специальные шлифовальные круги. Прежде чем приступить к работе, необходимо выяснить, какие из них лучше подойдут для выполнения этой задачи. Наилучший вариант для зачистки сварных соединений нержавеющей стали – лепестковые круги. В процессе работы с ними на деталях не будут образовываться перегретые участки и глубокие борозды. Хотя зачистка швов после сварки нержавейки лепестковыми кругами занимает больше времени, конечный результат будет превосходным.

- Полировка. Данный процесс является очень важным этапом очистки сварных швов из нержавеющей стали. Полировка придаёт соединениям эстетический блеск, обеспечивает ровную поверхность стыка и значительно повышает его устойчивость к агрессивным средам. Давайте разберемся в процессе и материалах, используемых для полировки. Сначала место соединения обрабатывается дрелью, на которую установлен диск из вулканита (материал, аналогичный резине). Этот материал деликатно воздействует на нержавеющую сталь и помогает придать необходимую форму. После обработки сварочных швов на них наносят специальную полировочную пасту, которая может быть традиционной ГОИ или же специализированным алмазным составом. Для распределения пасты рекомендуется использовать войлочные круги. При обработке угловых соединений желательно использовать круги меньшего диаметра. Подобная технология полировки позволяет полностью устранить все матовые пятна, добиваясь идеального зеркального покрытия.

Механическая чистка

Важнейшим этапом в процессе сварки являются не только предварительные работы, но и правильная зачистка сварных швов. Данная процедура является обязательной и документированна в соответствующих ГОСТах.

Как именно добиться качественной зачистки сварного шва? Самый простой вариант заключается в использовании металлической щётки для очистки. Тем не менее, значительно более эффективно применение портативной шлифовальной машины или шлифовального круга.

Этот простой метод эффективно устраняет наиболее распространенные дефекты, такие как окалина, окисленная поверхность, следы отжига и заусенцы. В результате изделие получает шов лучшего качества, что положительно сказывается на прочности и долговечности соединений.

Учитывая соотношение цены и качества, данный метод является одним из самых экономически целесообразных для подготовки кромок до и после сварки, что и вызывает широкий выбор в пользу данного метода среди многих мастеров.

При выборе шлифовального круга для обработки шва после сварки стоит обратить внимание на несколько критически важных моментов, иначе можно не рассчитывать на получение удовлетворительных результатов. Отдавайте предпочтение шлифовальному кругу с тканевой основой.

Круги с тканевой основой обладают более высокой устойчивостью к истиранию, что особенно важно при агрессивной обработке сварных соединений.

Наилучшие результаты при обработке нержавеющей стали после сварки дают шлифовальные круги, изготовленные из цирконата алюминия. Они характеризуются высокой прочностью и отсутствием коррозионного воздействия на металл.

Важно отметить, что насадки на тканевой основе с описанным покрытием могут иметь достаточно высокую стоимость. Однако в данном контексте настоятельно рекомендуется избегать экономии. Правильный выбор инструмента значительно облегчает работу и улучшает конечный результат.

Химическая очистка соединения

Как уже упоминалось, приемлемые результаты могут быть достигнуты посредством механической обработки, однако наилучшее качество очистки после сварки получается при комбинировании этого метода с химической обработкой. К таковым относятся еще и пассивация.

Травление проводится с использованием специализированных составов, которые формируют ровный антикоррозийный слой на поверхности защитной заготовки. Кроме того, при травлении удаляются очаги коррозии, такие как места скопления оксидов хрома и никеля, которые проявляют меньшую устойчивость к коррозии.

Малые площади обрабатываемых сварных швов подвергаются травлению посредством нанесения специально созданного раствора на нужную область. В некоторых случаях изделия полностью помещают в травильную ёмкость, заполненную специальным раствором. Время, в течение которого состав оставляется на изделии, варьируется и подбирается индивидуально.

Пассивация представляет собой обработку металлической детали специальным раствором, в результате которой на поверхности образуется защитная оболочка. Это покрытие характеризуется своей стойкостью к коррозии.

Суть процесса заключается в использовании мягких окислителей. При взаимодействии с нержавеющей сталью свободные металлы удаляются с её поверхности, тем самым остаётся лишь защитный слой.

Процедура пассивации может выполняться с использованием спреев для нержавеющей стали или специальной пасты.

После завершения пассивации все химические вещества с поверхности детали должны быть вымыты водой. Утилизация сточных вод после такой обработки должна проводиться в соответствии с государственными нормами охраны окружающей среды.

Дело в том, что эта вода часто содержит повышенное количество кислот и тяжёлых металлов, а следовательно, она представляет собой опасность для экологии. Кислоты должны сначала нейтрализоваться щелочью, а затем фильтроваться. Полученные отходы требуют утилизации согласно всем нормам.

Итог

Для тщательного понимания процесса обработки сварных швов, имеет смысл обратиться к ГОСТу, который подробно описывает необходимые процедуры. Существует два основных метода очистки сварного шва: механическая и химическая обработка.

Механическая обработка предполагает шлифовку и полировку металла, в то время как химическая обработка включает травление и пассивацию. Для травления нержавеющей стали после сварки применяются специализированные растворы. Обычно эти процессы комбинируются для достижения наилучших результатов.