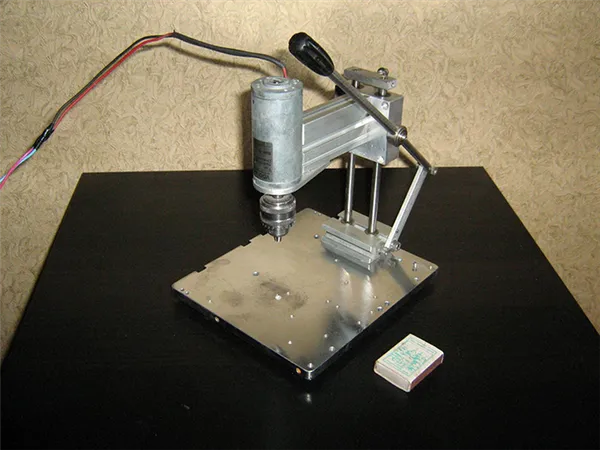

Чертежи и схемы, относящиеся к данному станку, не отличаются от чертежей и схем, предназначенных для других изделий машинной индустрии. Конструкция агрегата включает дроссельную заслонку, размещенную на валу двигателя. Габариты устройства варьируются в зависимости от его предполагаемой области применения. Максимальная высота подъема рабочей головки составляет всего 100 мм, что накладывает определенные ограничения на возможность выполнения работы.

Сверлильный станок своими руками: различные конструктивные решения

Сверление отверстий является одной из самых часто выполняемых операций на самодельных станках. Для создания отверстий можно использовать различные методы: например, просверлить его шилом, аккуратно вырезать ножом (если материал не слишком толстый), или же выпиливать отверстие нужного диаметра с помощью круглого напильника. Однако наилучший результат достигается при использовании качественного сверла. В данной статье мы проанализируем различные типы сверл, их особенности, а также выясним, возможно ли их изготовление в домашних условиях.

Сверлильный станок представляет собой тщательно продуманный механизм. В первую очередь его конструкция включает раму, которая, как правило, выполнена из стальной пластины (хотя в случае небольших станков может быть использован легкий сплав). На раме фиксируется все оборудование. В противоположной стороне рамы вертикально устанавливается основание. Рабочая часть, состоящая из двигателя и рабочей головки с патроном, при наличии — редуктора, перемещается по раме, ото всей конструкции, вверх и вниз, и также может вращаться вправо и влево. Чтобы надежно зафиксировать головку в заданном положении, на основании устанавливается стопорный механизм. Для точной регулировки высоты шпинделя со сверлильным патроном и сверлом используется специальный механизм, называемый кривошипом.

Двигатель и рабочий шпиндель могут быть установлены в любом месте колонны. В этих случаях между валом двигателя и рабочим шпинделем создается ременная передача, состоящая из нескольких пар шкивов. При переключении ремня с одной пары шкивов на другую устанавливается разная скорость вращения рабочего инструмента — дрели, что позволяет управлять процессом сверления.

Существует также другой способ установки сверлильного патрона — непосредственно на вал двигателя. Хотя такая конструкция и проще, скорость вращения сверла в этом случае регулируется путем изменения частоты вращения двигателя. Это требует наличия определенной электрической или электронной схемы.

Рабочим инструментом в процессе работы со сверлильным станком является само сверло. Сверла делятся на несколько типов, в зависимости от их назначения и размера. В практике можно встретить самодельные сверла диаметром от 0,5 мм до 12-18 мм. Каждый тип сверла предназначен для работы с конкретными материалами, такими как дерево, пластик, твердые и мягкие металлы, бетон, и др. Разные сверла отличаются геометрией заточки рабочей кромки, а также наличием или отсутствием твердого покрытия.

Основной процесс работы станка осуществляется следующим образом: двигатель приводит в действие рабочий вал, на нижнем конце которого установлен сверлильный патрон. В этом патроне фиксируется сверло. При быстром вращении и наличии давления на материал сверло эффективно разрезает его с помощью своих режущих кромок.

Как сделать своими руками сверлильный станок из обычной дрели

Не у каждого человека есть возможность приобрести электродрель, но иногда требуется сверлильный станок для создания аккуратных отверстий. Если у вас есть достаточно высокая скорость для сверления, вы сможете вращать дрель вручную. На основе ручной дрели разработано множество простых и эффективных конструкций.

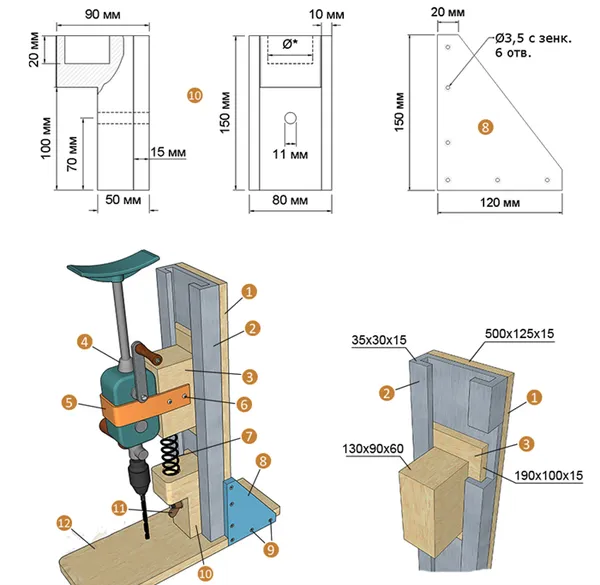

Рассмотрим конструкцию, которая использует пружинный механизм. Компоненты этой конструкции включают: 1 — полка, 2 — металлический или деревянный профиль, 3 — ползун, 4 — ручная дрель, 5 — струбцина для крепления дрели, 6 — винты для закрещения струбцины, 7 — пружина, 8 — уголок для крепления полки (2 шт.), 9 — винты, 10 — упор для пружины, 11 — барашковый винт для крепления упора, 12 — основание станка.

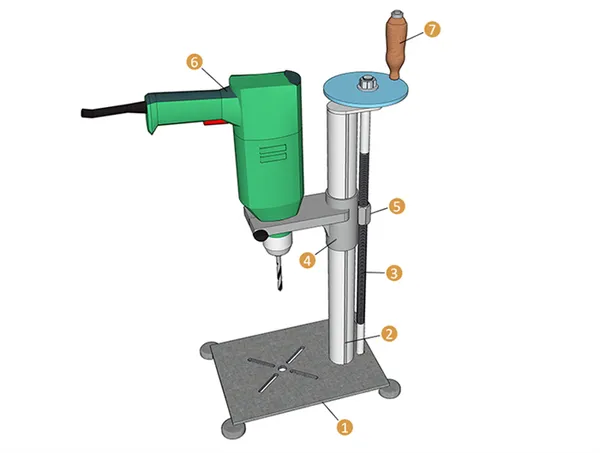

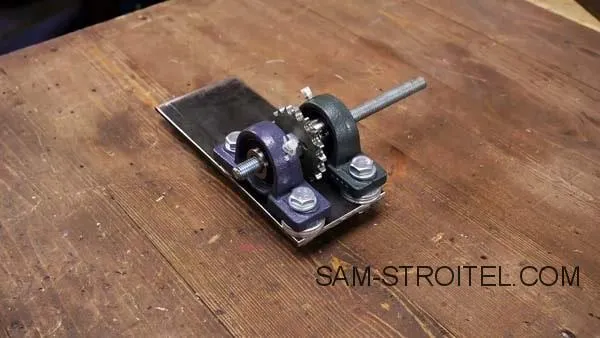

Также можно использовать раму, работающую по принципу винтового домкрата, компоненты которой включают: 1 — рама; 2 — направляющая втулка; 3 — резьба М16; 4 — кольцо; 5 — гайка, приваренная к кольцу; 6 — сверло; 7 — рукоятка, вращение которой перемещает сверло вверх или вниз.

Подобные станки для домашней мастерской можно изготавливать как из металла, так и из дерева. Поскольку усилия и скорости в таких конструкциях, как правило, относительно невелики, работа с деревом становится значительно проще и доступнее.

Что нужно для работы

Для успешной работы вам потребуется дрель, а также материал для создания основания и держателя. Для основания можно выбрать деревянную пластину размером 600×600×30 мм или стальную пластину размером 500×500×15 мм. Для подставок лучше воспользоваться деревянным стержнем с сечением 50×50 мм². Удобно использовать старый фоторупор, поскольку такая стойка обычно надежно и удобно закреплена на основании. Для крепления дрели к основанию понадобятся металлические полосы, при помощи которых можно создать усиление конструкции.

Чертежи и схемы

На рисунках 4, 5 и 6 представлены схематичные виды станков, основанных на ручной дрели. Каждый мастер может адаптировать размеры в зависимости от имеющихся материалов и личных предпочтений.

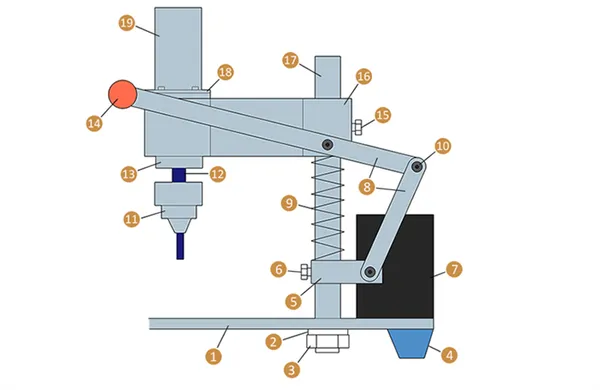

Для пружинного механизма используются следующие элементы: 1 — рама; 2 — шайба; 3 — гайка М16; 4 — буфер (4 штуки); 5 — пластина; 6 — винт М6×16; 7 — привод; 8 — штанги; 9 — пружина; 10 — винт М8×20 с гайкой и шайбами; 11 — сверлильный патрон; 12 — вал; 13 — крышка; 14 — рукоятка; 15 — винт М8×20; 16 — держатель; 17 — кронштейн; 18 — корпус с подшипником; 19 — двигатель.

Пошаговая инструкция

Первым шагом является выпиливание рамы, затем монтируется вертикальная опора. Для обеспечения вертикального перемещения дрели можно использовать мебельную направляющую, обычно применяемую для выдвижных ящиков. Подвижная головка, на которой разместится сверлильный станок, должна иметь Т-образное сечение. Края поперечины вставляются в пазы направляющей, в то время как сам сверлильный станок устанавливается на более толстую Т-образную ножку.

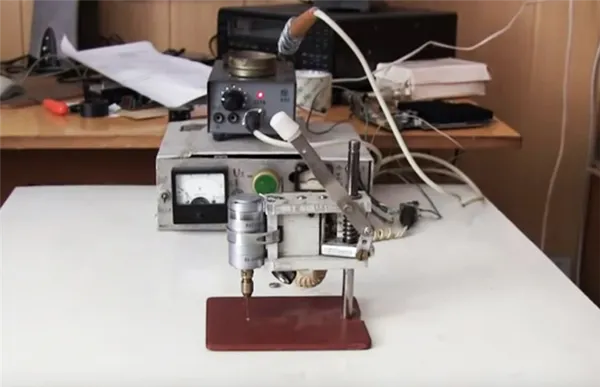

На сегодняшний день немало мастеров отказываются от использования станков на основе ручной дрели, предпочитая электрические дрели, которые обеспечивают более стабильную работу и высокое качество свершения операций.

Самостоятельное изготовление сверлильного станка с использованием асинхронного двигателя

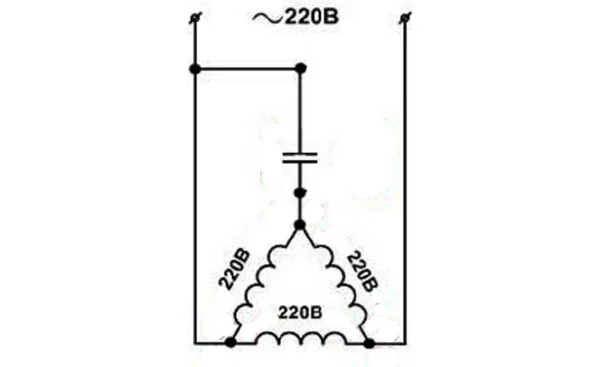

При создании сверлильного станка можно с успехом использовать трехфазный асинхронный двигатель с мощностью в диапазоне от 150 до 250 Вт. После небольших изменений в схеме подключения, двигатель может быть адаптирован к сети 220 В.

Что нужно для работы

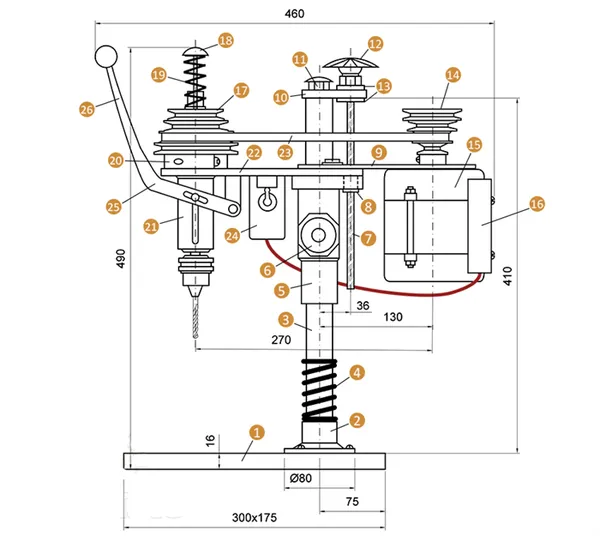

Для сборки сверлильного станка своими руками в домашних условиях необходимо заранее подготовить план, который будет включать в себя следующие компоненты:

- плита из текстолита, дерева или стали для станины — размером 300-500×175-300×16×20 мм;

- деревянный брусок с сечением 40-60×40-60×500-600 мм или стальная труба диаметром 30-40 мм для основной стойки;

- пружина длиной 100-120 мм;

- ходовой винт Tr16×2 длиной 200 мм;

- консоль для привода — лист стали толщиной 5 мм;

- кронштейн для ходового винта;

- маховик для управления ходовым винтом;

- четырёхручьёвый блок приводных шкивов для клиноременной передачи;

- электродвигатель;

- блок конденсаторов;

- блок ведомых шкивов;

- блок ведущих шкивов;

- возвратная пружина для шпинделя;

- шпиндельная головка;

- приводной клиновой ремень;

- выключатель;

- сетевой кабель с вилкой;

- рычаг для подачи инструмента;

- патрон для сверла №2;

- винты, гайки, шайбы.

Чертежи и схемы

Общий план конструкции представлен на рисунке ниже.

Пошаговая инструкция

Очень простой сверлильный станок из самых доступных материалов

Сверлильный станок необходим, чтобы обеспечить быструю и точную обработку деталей. В то же время, это довольно дорогостоящее оборудование, покупка которого зачастую может оказаться невыгодной для рядового пользователя. Поэтому более целесообразным решением является использование сверлильной стойки, представляющей собой простую и доступную альтернативу профессиональному сверлильному станку.

Материалы:

- профильные трубы с сечением 25х25 мм, 30х30 мм, 50х20 мм;

- уголок размером 35х35 мм;

- полоса стали шириной 40х4 мм;

- болты и гайки М8 и М12;

- труба диаметром 3/8 дюйма;

- пруток диаметром 10 мм;

- трос в ПВХ оболочке диаметром 3-4 мм;

- хомуты для троса — 4 шт.

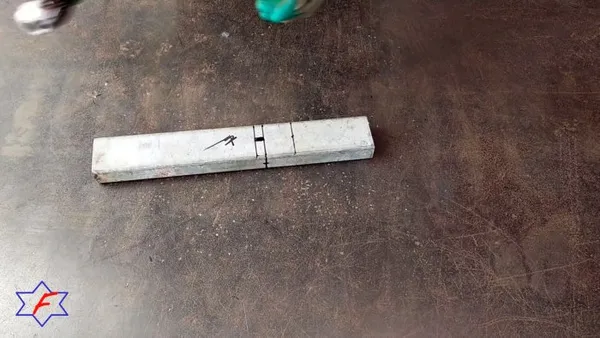

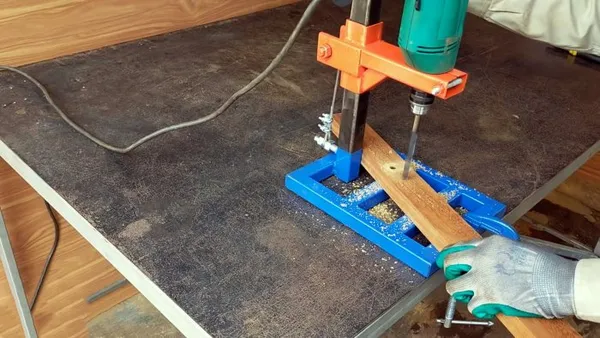

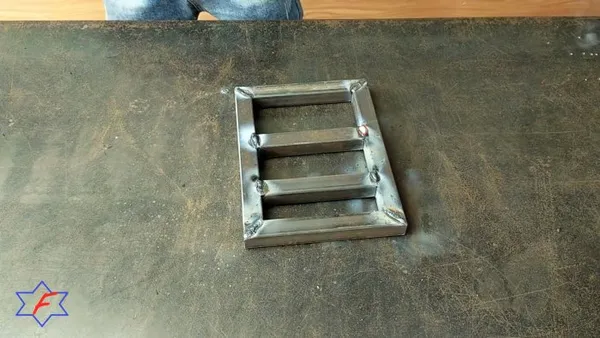

Для создания рамы стойки станка следует использовать трубу сечением 25х25 мм. Для этого необходимо отрезать 4 куска, каждый из которых по одному концу под углом 45 градусов.

Вам понадобятся два куска длиной примерно 20 см и два куска длиной около 30 см. Эти куски свариваются между собой, что позволяет образовать жесткую раму, и пара поперечин сваривается для повышения жесткости конструкции.

В качестве направляющей для станка можно использовать профильную трубу размером 30х30 мм длиной 40-45 см. Под ней нужно создать раздвижную конструкцию из уголка с размером 35х35 мм. Для этого отрежьте 2 куска по 10 см и сварите их в квадрат, который будет надвигаться на направляющую.

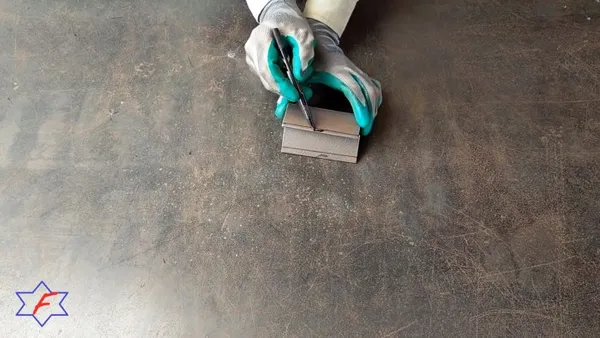

Отрежьте от полосы 2 куска длиной 8 см. На одной стороне, близко к краю, просверлите отверстие диаметром 12 мм. Приварите кольца к скользящей трубке с угла. Вставьте винт M12 с трубчатой втулкой в отверстие дрели.

Втулка должна быть предварительно просверлена, чтобы её можно было приварить к болту. Установите гайку с противоположной стороны, чтобы зафиксировать конструкцию.

Сверлильный станок делаем сами

Конструкция станка отличается простотой, однако в то же время является оригинальной и гибкой. Станина пробивного станка обеспечивает высокий уровень удобства при использовании, что позволяет экспериментировать с его применением на различных предметах, таких как строгательные, токарные или шлифовальные установки. Это делает такую конструкцию универсальной и практичной для любой мастерской.

Благодаря такому решению, на одной базе возможно использование как минимум трех-четырех различных станков, которые можно легко устанавливать при необходимости. Это значительно экономит пространство и средства, так как нет необходимости создавать отдельные рамы для каждого инструмента.

Начинаем сборку

Первоначально необходимо тщательно спланировать каждый шаг сборки перфорационного станка, после чего можно переходить к самой работе. Обязательно подготовьте все необходимые материалы, создайте чертежи и определитесь с инструментами, которые могут понадобиться в процессе. Если вы уже на этапе подготовки все сделаете правильно, сборка станка пройдет быстро и без каких-либо задержек из-за мелочей.

Какой инструмент будет нужен для сборки сверлильного станка

Чтобы не терять время, следует заранее подготовить следующий перечень инструментов, которые окажутся необходимы:

- Циркулярная пила или ручная циркулярная пила;

- Мощная дрель или электроотвертка;

- Шлифовальная машинка.

Помимо этого, могут понадобиться дополнительные инструменты: шуруповерт, сверло по дереву, молоток, разметочный нож или карандаш, линейка и т.д. В общем, предположительно, у мастера, который готов взяться за такое серьезное дело, обычно все необходимые инструменты уже имеются под рукой.

Что касается материалов, то вам понадобятся:

- Лист фанеры толщиной 1,5 см;

- Массивная доска толщиной 1,5 см, для чего желательно использовать сосну или березу;

- Сосновые или березовые балки необходимой длины для основания конструкции;

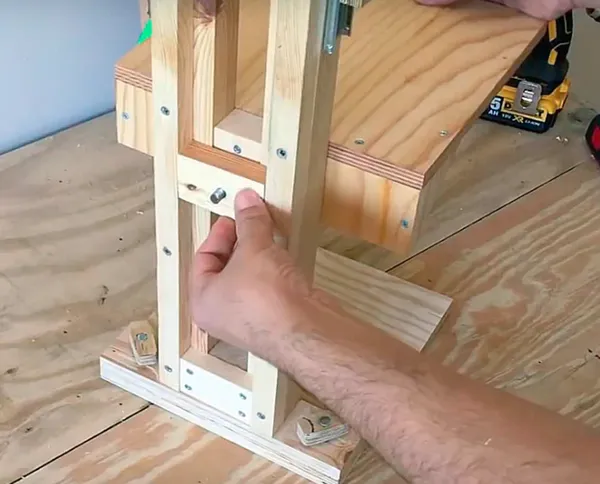

Основой станка служит прочное и устойчивое основание, вертикальная рама, подвижная секция для продвижения сверла, горизонтальный стол для сверления, сам сверлильный инструмент и пружинный механизм для автоматической подачи сверла.

Изготавливаем станок для сверления

Чтобы упростить процесс понимания всей технологии, разделим его на несколько этапов. Это позволит легче уяснить суть работы и последовательность шагов.

Первый шаг заключается в создании основания. Для этого необходимо взять сосновые (или березовые) бруски размера 3×4 см в сечении и 6 см в длину. Их следует соединить попарно так, чтобы одна сторона заготовок была заподлицо, а плоскость шла с небольшим сдвигом. Наилучший вариант — использовать прочный столярный клей. В результате получится две заготовки для будущей рамы. Далее соедините их с помощью пар брусков размером 8×4×2 см. Для надежной фиксации используйте клей, а для увеличения прочности добавьте вставки на задней части рамы.

Следующий этап – создание подвижной части, где мотор или бабка будет двигаться вдоль направляющих. Лучше всего для этого подойдут мебельные направляющие, плотно фиксирующиеся при открытии ящиков. Это наиболее простой и удобный способ. Отрежьте 4 направляющие длиной 12 футов и зафиксируйте на концах каждой направляющей стопоры.

После сборки цоколя с использованием циркулярной пилы или ножовки, подготовьте три куска фанеры — один размером 14×15,5 см, и два по 15,5×5,5 см. На них необходимо будет разместить ранее изготовленные направляющие. У вас должна получиться U-образная бабка, которую нужно надеть на ранее собранную раму. Проверить правильность установки очень просто: конструкция должна двигаться плавно, и ничего не должно мешать её движению.

Для обработки платформы снова возьмите фанеру и используйте циркулярную пилу для того, чтобы отрезать еще два куска: один 2,6×2,4 см и второй 5×2,4 см. Оба куска прикручиваются барашковыми гайками, установленные в платформу. Нижняя планка должна быть надежно зафиксирована, поскольку на неё будет оказываться максимальная нагрузка во время сверления.

Платформа должна прикрепляться к карнизу с помощью винтов M6. Опционально можно приварить небольшие ручки, чтобы их было легко откручивать вручную, что значительно упрощает работу.

Если у вас не имеется сверлильного стола, его потребуется изготовить самостоятельно. Для этого сначала сделайте четыре необходимые заготовки:

- столешница размером 26×24 см,

- вертикальный стержень стола размером 26×6 см,

- прямоугольный элемент с размерами 6×6 см.

Прикрепите столешницу к штанге шурупами или саморезами. Учитывайте, что на сверлильный стол приходится наибольшая нагрузка, следовательно, он должен быть очень устойчивым. Изготавливайте угловые кронштейны, чтобы обеспечить дополнительную устойчивость, их следует прикрепить к соединениям между планками и столешницей.

Чтобы облегчить перемещение стола, для него также следует изготовить направляющую, которая в то же время будет жестко фиксироваться во время сверления. Для этого используется болт, который прикрепляется сзади гайкой подходящего размера. В направляющую вставляются (запрессовываются) барашковые гайки, а затем ставится сам болт. В завершение на станину устанавливается стол для перфоратора, который фиксируется гайкой с фанерной ручкой.

Изготовление из фанеры

Сверлильный пресс, выполненный на основе фанеры, будет служить долго, особенно если в его конструкции используется низкоуглеродистая сталь для рамы и роликов. Однако не каждый мастер имеет возможность позволить себе профессиональный станок, даже и самодельный. Поэтому стойка станка вполне может быть сделана из фанеры — это позволяет новичкам, имеющим только базовые навыки, эффективно работать, создавая отверстия и проемы без потери точности по сравнению с современными заводскими изделиями.

При этом не рекомендуем использовать ДСП или МДФ, лучше всего настроиться на покупку качественной фанеры или массивных брусков. Вам также понадобятся:

- мебельные уголки и профиль;

- пластиковые ножки;

- фиксирующая стяжка;

- полоса стали или алюминия (последняя должна быть достаточной толщины).

Представлены следующие пошаговые инструкции по сборке данного станка:

- С первых двух мебельных отрезков профиля снимите внутренние передвижные планки. Зафиксируйте их на фанерных заготовках. Их, в свою очередь, закрепите на детали с большой шириной.

- Вторые два отрезка профиля зафиксируйте на фанерном листе (отрезке) между боковыми профилями. Не забудьте снять внутренние планки.

- Соберите крепление для дрели или высокоскоростного шуруповёрта. Сначала отпилите стальную пластину и приварите к ней стяжку. Установите дополнительные держатели, которые представляют собой отрезки стали с круглым или квадратным сечением. Тандем сварочного аппарата для этих целей не понадобятся.

- Приготовьте передвижную площадку. Для этого отрежьте фрагмент фанерного листа по чертежу. Прикрепите к нему внутренний профметалл, с которым работали ранее. Соедините все новые детали.

- К подвижной площадке прикрепите фанерный отрезок, на котором зафиксирована стальная пластина со стяжкой.

- Изготовьте основание для вашего будущего агрегата и установите пластиковые ножки.

- Смонтируйте стойку, изготовленную из фрагмента доски. На ней фиксируйте только что собранную конструкцию.

- Установите возвратную пружину. Закрепите электродрель в стяжке.

После завершения всех указанных шагов, ваш станок будет готов к тестированию.

Другие идеи

Существует множество различных компонентов, которые могут послужить основой для создания перфорационной машины. Здесь работает находчивость и изобретательность: детали можно взять из автомобиля, который больше не подлежит ремонту и имеет истекший срок эксплуатации.

Из рулевой рейки

Рулевая рейка — это довольно громоздкая деталь. Дрель или отвертка, подсоединенные к ней, будут надежно закреплены. Однако полученный сверлильный узел желательно разместить на верстаке для большей устойчивости. Элементы соединяются сварочным методом — это более надежно, чем крепление с использованием шурупов, учитывая динамическое воздействие во время работы. Для рамы и опорной стойки можно использовать швеллер или альтернативные профили (U-, C-, квадратные или прямоугольные трубы), которые сварены между собой и обеспечивают достаточную прочность конструкции. Толщина стенки должна составлять не менее 0,5 см.

На рулевой рейке крепится система управления, и она должна быть немного длиннее рейки, на 7-8 см. Выступы на рулевой колонке служат точками крепления.

Для повышения удобства пользования машиной, блок регулировки скорости движения (или приращения) отводится в отдельный отсек. Перед окончательной фиксацией сверла убедитесь в его вертикальности.

При установке направляющих профилей обращайте внимание на то, чтобы ролики скользили без образования зазоров, иначе конструкция может начать вибрировать, что негативно скажется на точности сверления.

Для фиксации деталей можно использовать мини-зажимы или струбцины.

Процесс изготовления сверлильного станка

- пара б/у автомобильных амортизаторов;

- электродрель с силовой ручкой;

- две корпусные подшипники;

- цепь и звездочка;

- профильная прямоугольная труба;

- рукоятка для подачи шпинделя;

- стальной лист, пластины и уголок;

- шпилька, болты, шайбы и гайки;

- пружина.

Для начала постройте вертикальное основание. Приклейте кусок цепи к широкой стороне профильной трубы согласно предварительной разметке.

Затем создайте передвижную тележку. Вырежьте и просверлите отверстия в стальной пластине для крепления корпусных подшипников с помощью винтов.

Закрепите гайку на штифте, зафиксируйте шестеренку и установите её второй гайкой.

Разметьте другую пластину для крепления и приварите посередине профильную трубу.

Очистите старые амортизаторы, высверлите днища, слейте масло и снимите крышки. Оберните фольгой зеркала и резьбу штока, поместив их в пескоструйную камеру для полной очистки. Наконец, снимите рычаги.

Вставьте амортизаторы так, чтобы их верхние части были заподлицо с фасками фланцев по углам, и приварите их на место.

Закрепите амортизаторы в углах станка параллельно стальной пластине с помощью сварки.

Надеваем кусок профильной трубы на концы окрашенных штоков и сверлим два отверстия по меткам.

Кладем конструкцию плашмя, устанавливаем посередине U-образный кронштейн, ножками наружу, после чего привариваем его на место.

Противоположную сторону вырезаем из куска трубчатого профиля, длина которого равна ширине более длинной стороны конструкции. Не забудьте просверлить соответствующие отверстия.