Эффективность работы сверла может быть значительно увеличена при условии качественного центрирования и выполнения зенкерования, что, в свою очередь, уменьшает необходимость в частых сменах сверл.

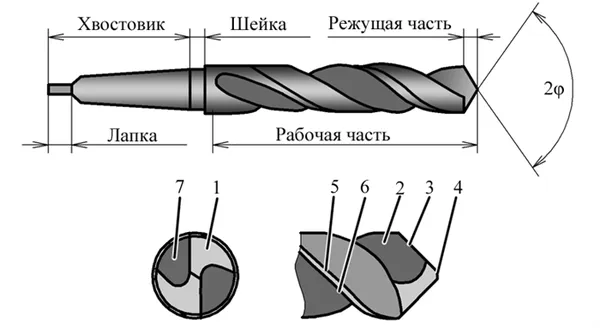

Структура сверла

В данной статье мы подробно проанализируем ключевую информацию, которую следует учесть при заточке и эксплуатации сверл.

- Рабочая часть. Она выполняет основную задачу резания и обеспечивает корректное расположение сверла в образуемом отверстии. Рабочая часть представляет собой цилиндрическую форму, дыриная двумя диаметрально противоположными винтовыми канавками, которые позволяют стружке свободно выходить;

- Канавка. Необходима для efficient отвода стружки из сверлильного отверстия, предотвращая его забивание;

- Ленточка. Этот элемент способствует точному позиционированию сверла и дополнительно выполняет роль режущего сегмента. Обычно на сверле присутствуют две ленточки;

- Хвостовик. Он может быть цилиндрическим или коническим и служит для установки сверла в шпиндель станка или же в патрон дрели;

- Спинка. Этот элемент является второй несущей частью сверла после перемычки, о которой будет упомянуто далее;

- ω — угол наклона винтовой канавки. Этот угол влияет на форму образующейся стружки и ее вывод. Например, для сверл диаметром от 10 до 22 мм угол наклона винтовой канавки составляет 30°, в то время как для меньших диаметров этот угол снижается, достигая 19° для сверл диаметром менее 0,25 мм.

- Рабочие режущие кромки. Это основных элементов сверла, которые при процессе сверления формируют конусную поверхность резания;

- Перемычка. Эта часть продолжает линию основных режущих кромок и непосредственно влияет на жесткость и прочность сверла;

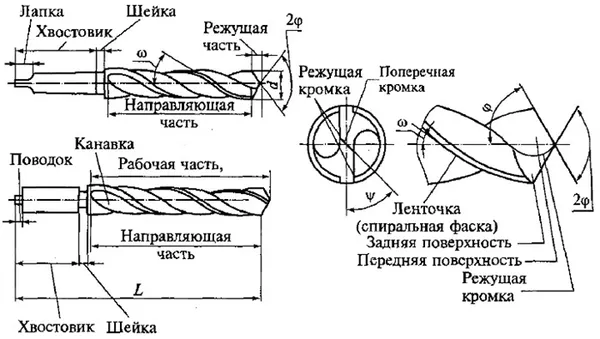

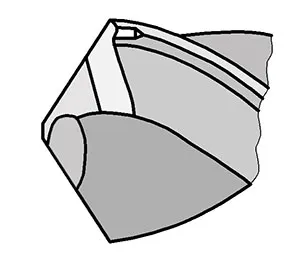

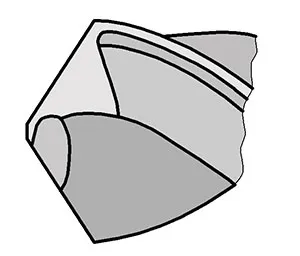

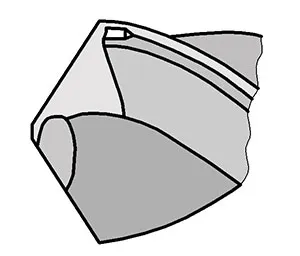

На представленном ниже рисунке изображены пять режущих кромок сверла: две являются рабочими, одна поперечная и две представляют собой полосы.

Ширина режущих кромок свёрл должна быть подобрана таким образом, чтобы точно вести сверло в образуемом отверстии. Однако она не должна быть чрезмерно широкой, так как это может привести к повышенному трению между сверлом и стенками отверстия. С увеличением диаметра сверла, ширина полосы также увеличивается. Снятие фаски на поперечной кромке рекомендуется выполнять на сверлах диаметром более 3 мм, а особенно актуально для диаметров больше 18 мм. Если полоса будет слишком широкой, она не будет резать, а лишь скребет и сжимает металл, что вызывает дополнительный нагрев из-за чрезмерного давления. Правильно заточенное сверло должно иметь угол поперечного сечения ψ равный 55°.

Непосредственно перед хвостовиком толщина перемычки постепенно увеличивается, что позволяет увеличить прочность инструмента, и соответствующим образом уменьшается глубина спиральных канавок. Поверхности этих канавок, примыкающие к основным режущим кромкам, образуют торцевые поверхности спирального сверла, от которых в дальнейшем отделяются режущие кромки.

Задние поверхности сверла, прилегающие к основным режущим кромкам, являются задними поверхностями. Задний угол сверла определяется касательной к задней поверхности сверла. Если бы задние углы этих режущих кромок были равны нулю, то задние поверхности оказывались бы в постоянном контакте с режущей поверхностью, что привело бы к большому трению. Чем меньше это трение, тем выше соблюдение заднего угла.

Краткие рекомендации при работе со сверлом, от которых сложно избежать:

- Начало работы: Независимо от того, новое это сверло или использованное, процесс сверления всегда приводит к затуплению инструмента. С каждым оборотом сверло будет погружаться медленнее и с большим трудом. Это особенно не заметно на новом сверле, но происходит всегда.

- Факторы затупления: Скорость затупления зависит от многих факторов, в том числе от числа оборотов, скорости подачи (давление на сверло) и от материала, как самого сверла, так и обрабатываемого материала.

- Температурный режим: Максимальный нагрев начинается с периферийной части сверла, поскольку именно там скорость резания оказывается самой высокой.

- Признаки затупления: При сильном затуплении свёрло зачастую издает резкий скрипящий звук, что свидетельствует о лавинообразном выделении тепла, увеличении скорости износа и, как следствие, выходе инструмента из строя. Рекомендации по реанимации затупленных сверл я дам в следующей статье или видеоролике на своем канале. Оставайтесь на связи, чтобы не пропустить обновления.

- Накернение: Предварительно отверстие должно быть накернено; при начале сверления избегайте чрезмерного давления на сверло, так как это может повредить режущие кромки или привести к его поломке. Режущие кромки должны плавно врезаться в металл. Если вы используете дрель, учтите, что сверло может быть смещено даже при наличии направляющего накерненного отверстия;

- Завершение работы: При окончании сверления стоит уменьшить давление в момент выхода сверла из заготовки. Это поможет избежать появления заусенцев на выходе и предотвратит заклинивание сверла, а также его прокручивание в патроне;

- Техника безопасности: Обрабатываемая деталь должна быть надежно зафиксирована — это важный аспект безопасности, который не стоит игнорировать;

- Перчатки: Работать в перчатках строго запрещается;

- Постепенное сверление: Если необходимое отверстие более 5 мм, рекомендуется начинать с просверливания маленьким сверлом, постепенно увеличивая его размер;

- Охлаждение: Во время работы с металлом важно избегать перегрева сверла. Рекомендуется использовать охлаждающие жидкости; в их отсутствии можно использовать масло. Если возможности нет, то интервалами давайте сверлу и заготовке остыть, например, с помощью банки с водой или маслом. Также стоит отметить, что чугун и цветные металлы могут сверлиться без применения охлаждающих жидкостей;

- Глубокие отверстия: При сверлении глубоких отверстий длина режущей части и глубина винтовых канавок должна превышать глубину отверстия. В противном случае стружка будет блокироваться, и сверло может заклинить. Обращайте особое внимание на эффективное удаление стружки из отверстия;

- Заклинивание сверла: Если сверло заклинило в заготовке, для его извлечения можно воспользоваться реверсом (включив вращение в обратную сторону).

Продолжайте работать с использованием станков и сверл:

Конструкция сверла?

Сверла предназначены для создания как глухих, так и сквозных отверстий, а также для обработки уже существующих отверстий.

В большинстве случаев сверло состоит из следующих компонентов:

- Хвостовик, служит для крепления сверла в патроне;

- Шейка, цилиндрическая часть, соединяющая хвостовик и рабочую часть;

- Рабочая часть — участок, непосредственно участвующий в создании отверстия и имеющий канавки. В состав рабочей части входят:

- Режущая часть, благодаря которой осуществляется процесс резания;

- Направляющая часть, предназначенная для отвода стружки из получаемого отверстия, имеющая обратную косность, что помогает уменьшить трение о стены сверла.

При анализе конструкции сверла можно выделить следующие элементы режущей части:

- Задняя поверхность;

- Передняя поверхность;

- Режущая кромка;

- Поперечная кромка;

- Кромка ленточки;

- Ленточка;

- Канавка.

На режущей части сверла может присутствовать от одной до четырех режущих кромок, в зависимости от деликатности заточки.

Разновидности сверл

Сверление представляет собой популярную операцию, которая может выполняться на различных материалах и в различных условиях, что обуславливает существование нескольких типов сверл, которые можно сгруппировать по их характеристикам.

- Перовые, предназначенные для обработки твердых материалов;

- С прямыми канавками, используются для бурения отверстий в тонких листах или вязких материалах;

- Спиральные, универсальные сверла, идеально подходят для различных обработок;

- Для глубокого сверления, включая ружейные (применяются для отверстий малого диаметра), пушечные, шпиндельные и составные сверла (для отверстий больших диаметров);

- Центровочные, предназначены для создания центровочных отверстий.

Разделение по типу хвостовика:

- С цилиндрическим;

- С коническим;

- С четырехгранным хвостовиком.

Разделение по конструкции:

Заточка сверла

Форма хвостовика сверла определяется в зависимости от его диаметра и материала, который будет обрабатываться. В частности, для сверл диаметром до 12 мм:

- Одинарная заточка, предназначенная для сверления стали и чугуна;

- Одинарная заточка с подточкой поперечной кромки, подходящая для стального и не твердых стальных литьев с неснятой коркой.

Для сверл диаметром более 12 мм используются следующие заточки:

- Одинарная заточка с подточкой поперечной кромки и ленточки, специально для твердых сталей;

- Двойная заточка с подточкой поперечной кромки, предназначенная для стального литья и чугуна с неснятой коркой.

- Двойная заточка с подточкой поперечной кромки и ленточки, рекомендованная для твердых сталей, а также для стального и чугунного литья со снятой коркой.

Угол заточки сверла

Двойные углы сверл определяются в зависимости от типа материала, который подлежит обработке.

| Тип обрабатываемого материала. | Двойной угол спирали 2F |

|---|---|

| Чугун, сталь, твердая бронза | 116 — 118 |

| Красная медь | 125 |

| Мягкая бронза | 130 |

| Алюминий, силумин | 130 — 140 |

| Хрупкие материалы (мрамор и подобные) | 80 |

Заточка сверла может проводиться как на специальных заточных станках, так и вручную на шлифовальном оборудовании; в последнем случае точно выдержать угол без специализированного инструмента будет затруднительно.

Оптимальный диаметр сверла обычно выбирается чуть меньшим, чем требуемый диаметр отверстия, поскольку в процессе сверления создается разрыв в материале, но это необходимо учитывать при работе.

Разновидности сверл для обработки металла

Основная классификация сверлильных инструментов осуществляется по их потребительским характеристикам, так как они напрямую связаны с целями и задачами применения различных типов сверл по металлу. Хотя строгого разделения нет, в большинстве случаев выделяют следующие типы в зависимости от обрабатываемых материалов:

- Спиральные;

- Перовые;

- Центровочные;

- Специальные.

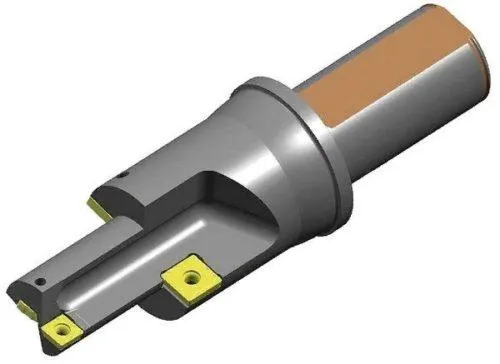

Среди специализированных сверл большую группу составляют инструменты для создания глубоких отверстий в металлических заготовках. Какие-либо изделия предназначены для сверления отверстий большого диаметра или создания ступенчатых цилиндрических форм также формируют свою подгруппу. Иногда современные сборные инструменты имеют настолько сложную конструкцию, что могут быть дополнительно классифицированы по различным типам.

Спиральная форма

Спиральные сверла являются традиционным и наиболее распространенным видом сверлильного инструмента. Они образуют цилиндрическое отверстие в металле за счет двух симметричных режущих кромок. Стружка выводится наружу через спиральные канавки, первоначальная часть которых формируется гранями, работающими как режущие кромки. Эти инструменты могут быть как монолитными, так и сборными, со сменными головками или механически закрепленными режущими пластинами. Для уменьшения трения и повышения эффективности удаления материала спиральная часть сверла обычно полируется и покрывается специальными износостойкими материалами.

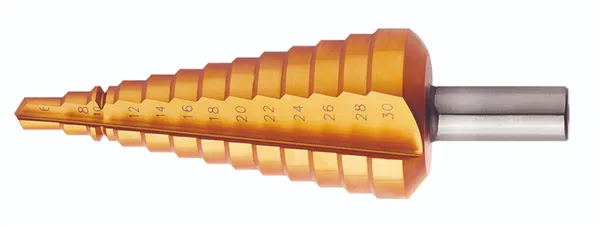

Ступенчатая форма

Ступенчатые сверла предназначены для создания плоских отверстий с фиксированным шагом. Этот вид инструмента может использоваться для обработки двух и более цилиндрических поверхностей за один проход. Чаще всего такие сверла применяются в автоматизированной обработке. Современное ступенчатое сверло обычно представляет собой монолитный блок, который имитирует конфигурацию будущего отверстия, с рядами вставок и прямыми канавками. Первые из них создают первое отверстие в заготовке, вторые — следующее. Основной проблемой этих инструментов является выброс стружки во время работы, что ограничивает их использование в узкоспециализированных областях.

Корончатые сверла

Корончатые сверла представляют собой полые инструменты с кольцевым расположением шести или двенадцати режущих поверхностей и соответствующими канавками для отвода стружки. Они предназначены для сверления сквозных отверстий в металле большого диаметра. Режущие кромки вырезают кольцо вокруг центра будущего отверстия, а центральная часть материала просто выбивается или выпадает после проходки. По принципу работы этот инструмент ближе к фрезам, что делает его более традиционным.

Шнековые сверла

Шнековые сверла, используемые для создания отверстий глубиной, превышающей 30-40 диаметров, представляют собой специальные удлиненные сверла со спиральными канавками в форме винта. Это решение значительно улучшает отвода стружки и гарантирует непрерывное сверление на всю глубину, что исключает необходимость периодического выведения инструмента. Шнековые сверла имеют больший угол наклона канавок (до 65°) и треугольный профиль, а также характеризуются увеличенным диаметром коронки и специальной закалкой торца.

Типы хвостовиков

Согласно первоначальным советским ГОСТам, которые остаются актуальными и в наши дни, хвостовики для сверлильных инструментов по металлу были двух типов: цилиндрическими и коническими (системы Морзе). В 1990 году был утвержден ГОСТ 28706-90, который дублирует международный стандарт МСП 9766-89 для плоских цилиндрических хвостовиков. Этот тип хвостовика был создан специально для сборных металлических сверл, где сплющивание позволяет предотвратить их вращение внутри инструмента во время работы. В настоящее время такое решение активно используется для шарнирных инструментов, тогда как изделия с коническим хвостовиком Морзе применяются для сверл, которые напрямую крепятся к шпинделю.

Правила маркировки инструмента определяются в ГОСТ 2034-80. Согласно этому документу, буровые инструменты диаметром менее двух миллиметров не подлежат маркировке. Все данные о них должны быть указаны на упаковочной этикетке. Для сверл диаметром больше двух и до трех миллиметров маркировка включает только указание диаметра и марки стали, чтобы их можно было отличить от инструментов с диаметром до двух миллиметров. Для большего диаметра производитель обязан указывать в маркировке размеры, торговые марки, марку металла и класс точности. Качество используемого металла может обозначаться согласно ГОСТ, например, Р6М7К6, и международными аббревиатурами, такими как HSS (быстрорежущая сталь), дополненными названием сплава основного металла (Co, Ni, Ti и т. д.) (посмотрите изображение ниже). Зарубежные производители маркируют свою продукцию аналогично, поэтому отличить российские сверла от импортных можно лишь по названию бренда.

Цветовая кодировка

Все основные производители бурового инструмента используют цветовую маркировку в своих каталогах в соответствии с международным стандартом ISO 513. Этот стандарт подразумевает деление инструментальных материалов на шесть групп, каждая из которых предназначена для обработки определенных металлов, сплавов и полимеров.

| Группа | Цвет | Обрабатываемые металлы и пластмасс |

|---|---|---|

| P | Голубой | Некоторые виды углеродистых, легированных и инструментальных сталей. Стали для отливок. Некоторые марки коррозионно-стойких сталей. |

| M | Желтый | Аустенитные коррозионно-стойкие стали. Отдельные виды немагнитных и износостойких сталей. |

| K | Красный | Различные марки чугуна. |

| N | Зеленый | Цветные металлы и сплавы. Термопласты и дуропласты. |

| S | Золотистый | Жаропрочные сплавы на основе никеля, кобальта, титана и железа. |

| H | Серый | Закаленные стали с высокой жесткостью. |

Кроме того, каждая группа режущих материалов разделяется на группы применения, имеющие номер от 1 до 40. Группы с более высоким индексом характеризуются большей вязкостью, а группы с более низким индексом — более высокой твердостью и износостойкостью.

Маркировка

Маркировку получают сверла с диаметром сечения, равным двум миллиметрам и более.

Таблица 2. Маркировка сверл

М3 — молибден, К6 — кобальт.

Для литых, легированных, углеродистых и прочих сталей;

Обработка металлических сплавов включает в себя:

Алюминий, мельхиор, графит, бронзу, латунь, чугун;

Для нержавеющих, легированных и прочих сталей используются:

Напыление титана или алюминия;

Литая сталь, чугун, латунь, бронза и другие материалы:

Разнообразие типов сверл

Режущие инструменты для металлообработки представлены центровыми, ступенчатыми, полыми, спиральными и другими типами сверл.

Таблица 3: Типология сверл

Обрабатываемый материал:

Чугун, сталь, керамика, металл;

Листовой металл, гипсокартон, пластик, дерево;

Цветные металлы, бетон, натуральный и искусственный камень;

Бетон, дерево, металл.

Конструкция сверла B. Форстнера:

Дерево, МДФ, ДВП, ДСП.

Ступенчатое сверло подходит для листового металла толщиной не более 4 мм, гипсокартона, пластика, древесины и прочих материалов. Однако из-за хрупкости инструмента для улучшения обработки рекомендуется использовать шуруповерт или миксер с коронкой, вращающейся на скорости до 1200 оборотов в минуту.

Полое корончатое сверло либо коронка оставляет центральную часть отверстия и подходит для работы со сталью и другими цветными металлами. Такие сверла могут иметь длину от 12 до 200 мм и используются для создания отверстий диаметром более 30 мм.

Спиральное сверло длиной до 27,5 см и диаметром 0,1 — 8 см предназначено для сверления высокопрочных (бетон) и твердых материалов (металлом, древесиной). Уникальная конструкция заточки под углами 118°, 70° и 55°, запатентованная В.И. Жировым, помогает снизить осевую нагрузку во время сверления, что ведет к повышению производительности.

Использование сверла типа Юдовина и сверла Масарновского с углом 50° — 65° не требует извлечения инструмента из державки для снятия абразива.

Крыльчатое сверло (перка) с заостренной и лопатообразной режущей частью позволяет делать канавки диаметром до 25 мм.

Чистой канавки можно добиться при сверлении односторонней фрезой.

Односторонняя фреза.

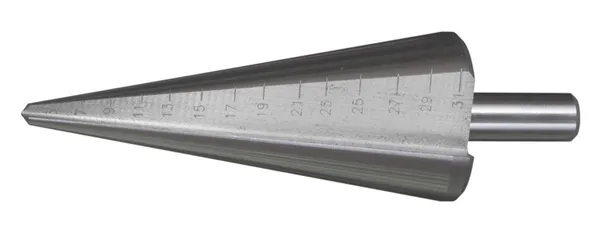

Конические сверла диаметром от 6 до 60 мм могут использоваться для создания новых отверстий или для шлифовки старых в материалах, таких как пластик, гипсокартон или листовой металл толщиной до 4 мм.

Основные знания о сверлении отверстий

При подготовке к работе рекомендуется выбрать тип сверла в зависимости от материала, который нужно просверлить. Так, для работы с древесиной не следует использовать сверло, предназначенное для бетона, так как это может привести к его поломке.

Во-вторых, перед началом работы всегда стоит сделать разметку изделия. Металлическую, деревянную, натуральную или искусственную камень следует маркировать специальными методами. Чтобы обозначить металлическую поверхность, рекомендовано сверление, а для керамической и аналогичных материалов лучше использовать кернер. Отверстия в древесине рекомендуется размечать с помощью сверла, которое позволит создать углубление в верхнем слое ткани древесины.

Корончатое сверло служит для разметки.

Следующий важный аспект, который необходимо учитывать, это выбор скорости сверления, она зависит от типа обрабатываемого материала. Сталь, бронза, латунь, и другие металлы следует сверлить со скоростью от 400 до 1000 об/мин, так как они обладают средней вязкостью. Чем меньше диаметр после сверления, тем выше должно быть количество оборотов дрели.

Также важно держать дрель обеими руками в процессе работы. Такое положение улучшает контроль над силой давления свёрла. На это указывает внешний вид сверл: при сильном давлении они становятся толстыми и спиралевидными, если давление допустимо — соответственно, сверла станут тоньше.

Сверление трещины в стене.

С помощью сверла и фрезы вы можете сверлить и обрабатывать множество различных поверхностей. В этом процессе важно учитывать тип, цвет, маркировку и качество сверла. Точное сверление требует предварительной разметки поверхности с контролем скорости и давления при сверлении.

Классы точности

Существует всего два типа прецизионных сверл — класса A и класса B. Класс A — это высокоточные сверла для сверления отверстий с допуском в диапазоне от 11 до 14 градусов. Эти единицы измерения демонстрируют, насколько точно изготовлено изделие или его компоненты. Высокоточные инструменты класса A производятся с шлифованным профилем, что облегчает вытаскивание заготовки и снижает теплотворные нагрузки, что значительно увеличивает прочность режущей части.

Сверла класса B или B1 — это продольные винтовые фрезы, имеющие винт и угол заточки 118 градусов. Эти многоцелевые сверла подходят как для промышленных, так и для бытовых применений. Первый вариант имеет более низкую цену на почти в два раза, так как такие расходные материалы применяются для станков.

Популярные производители

Рынок строительных инструментов и расходных материалов предлагает широкий ассортимент продукции в различных ценовых сегментах. Многие пользователи выделяют немецкую компанию Metabo как одну из лучших, предлагающую современные и новаторские решения, которые подходят как для высококвалифицированных специалистов, так и для обычных пользователей, приобретающих инструменты для домашнего использования. Особенно интересен широкий ассортимент сверлильных станков, которые используются для работы с металлом, деревом, стеклом, керамикой, бетоном и т.д.

Не менее значимой является отечественная компания «Интерскол», которая долгое время занимает ведущие позиции на россиийском рынке и способна конкурировать с наиболее известными зарубежными брендами.

Помимо указанных компаний, существует ряд других брендов, производящих такие инструменты, как буры и другие расходные материалы в различных ценовых диапазонах:

- Mastertool;

- Housetools;

- Зенит;

- Атака;

- DIAGER и многие др.

При выборе инструмента важно учитывать прежде всего технические характеристики и параметры самого инструмента, а затем уже обращать внимание на производителя. Таким образом, вы сможете найти наиболее подходящие аксессуары для дрелей и шуруповертов.

Как выбрать правильное сверло?

Простой способ выбора потребительского инструмента — это руководствоваться материалом, с которым вы собираетесь работать: дерево, бетон, сталь или стекло. Каждому типу сверла соответствует возможность создания отверстий определенного размера и глубины. Убедитесь, что инструмент имеет достаточную прочность, чтобы избежать поломки и продлить его срок службы.

Не забудьте ознакомиться с техническими характеристиками изделия и обратить внимание на следующие параметры:

- Угол заточки сверла;

- Длина инструмента;

- Толщина расходного материала;

- Класс точности;

- Форма оснастки.

Для гипсокартона подойдут только корончатые сверла. Их можно заточить самостоятельно, и они имеют сложную конструкцию, что делает их более дорогими по сравнению с простыми цилиндрическими износостойкими изделиями. При создании глубоких отверстий лучше использовать инструменты с твердосплавными пластинами, которые имеют диапазон обработки от 8 до 65 мм. Эти инструменты должны иметь спиральный или пластинчатый тип, так как позволяют просверлить глубокое отверстие без дополнительных усилий.

В процессе обработки различных поверхностей может возникнуть необходимость срезать фаску или удалить заусенцы. Для этой работы потребуется множество сверл. Для снятия фаски лучше использовать инструменты из твердого сплава.

Если вам сложно подобрать качественное сверло для вашего инструмента, обратите внимание на специальные наборы, в которые входят различные типы сверл и ударных инструментов.

Посмотрите ниже видео, в котором показано, как изготовить простую стойку для дрели своими руками всего за один час.