Другой тип данных материалов называется «пудра», и он представлен в виде тюбика, внутри которого располагается порошкообразное вещество. Этот порошок, находясь внутри, выполняет аналогичную функцию, как и покрытие электродных стержней — он помогает улучшить качество сварного шва и обеспечить его защиту от внешних воздействий.

Классификация материалов для сварки и правила выбора

Когда мы обсуждаем процесс сварки, на первом месте стоит правильная эксплуатация сварочного оборудования, что абсолютно оправдано. Мастерство сварщика во многом зависит от его навыков и опыта в процессе сварки, что позволяет ему достигать все новых уровней мастерства и квалификации. Однако важно понимать, что это не ограничивается только сварочным аппаратом и его компонентами. Сварочные материалы имеют ключевое значение для получения качественного результата. В данной статье мы рассмотрим, что такое сварочные материалы, их классификацию и их применение.

- 1. Требования к сварочным материалам

- 2. Виды материалов для сварки

- 2.1. Проволока, прутки

- 2.2. Электроды

- 2.3. Газы

- 2.4. Флюсы

Требования к сварочным материалам

Сварочные материалы весьма разнообразны и выполняют несколько основных функций:

- удаление окислов с поверхности металла;

- обеспечение надлежащего наплава, что способствует образованию более аккуратного сварного шва;

- защита сварного шва от кислорода и других воздействий окружающей среды;

- снижение стоимости сварочного процесса и так далее.

Тем не менее, чтобы они эффективно выполняли свои функции, сварочные материалы должны соответствовать определённым стандартам качества. Это объясняет, почему их продажа контролируется очень строгими нормами, а процесс производства должен соответствовать ряду установленных стандартов. К примеру:

- ГОСТы 9466 и 9467 регламентируют параметры металлических электродов;

- ГОСТ 2246 касается сварочной проволоки;

- ГОСТ 9087 описывает качество сварочных флюсов;

- ГОСТ 23949 применяется к вольфрамовым электродам и прочим подобным материалам.

Эти ГОСТы являются важной информацией, которую необходимо учитывать, так как они указываются на упаковках и в сертификатах, сопровождающих каждую партию товаров. Кроме ГОСТов, покупатель может найти информацию о:

- типе материала и его марке;

- номере плавки и партии;

- химическом составе;

- механических свойствах сварочных материалов;

- массе нетто и прочее.

Кроме того, существуют требования к процессу отверждения материалов. Процесс отверждения осуществляется при температурных режимах +300 — +350 °C в течение 1 — 2 часов. Он также позволяет выявить возможные дефекты в сопутствующих материалах. Существует отдельный стандарт, ГОСТ 6032, который описывает требования к сварочным материалам повышенной прочности, которые также должны проходить испытание ICC (внутрикоррозионное испытание на коррозию).

Существуют также строгие требования к условиям хранения и транспортировки сварочных материалов.

Виды материалов для сварки

С учетом множества функций, которые могут выполнять сварочные материалы, их можно разделить на несколько основных групп: электроды, стержни, проволока, флюсы, газы и керамические прокладки для соединительных швов.

Каждый тип расходных материалов оказывает разное влияние на процесс сварки, благодаря своим уникальным свойствам и составу. Поэтому необходимо предварительно разобраться в каждой классификации и характеристиках, чтобы грамотно выбрать материалы для выполнения определённой задачи.

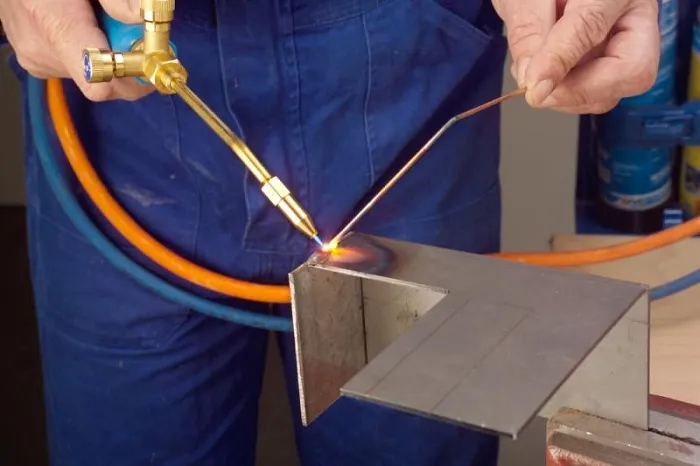

Проволока, прутки

Во время сварочного процесса плавящаяся проволока заполняет образовавшийся шов, и именно поэтому данное изделие называется присадочным. Проволока может иметь различный состав и форму:

- Низкоуглеродистая, при которой содержание углерода составляет менее 0,12%.

- Низколегированная, предназначенная для теплостойких и конструкционных сталей.

- Высоколегированная, используемая для хромоникелевых сплавов и нержавеющей стали.

Заполняющие полосы и стержни выполняют аналогичную функцию и могут быть изготовлены из различных материалов, таких как медь, сталь или алюминий. Они особенно полезны в тех случаях, когда присадочный материал необходимо подавать в широком, тонком слое, что позволяет более точно контролировать его распределение.

Таким образом, выбор проволоки и прутков зависит от типа свариваемого материала и задач, которые нужно решить в процессе сварки.

Электроды

Электроды представляют собой специально сконструированные стержни, выполненные из электропроводящих веществ. Их основная функция состоит в подаче электрического тока к области сварки, чтобы создать необходимое тепло.

Конструкция электродов может варьироваться, что позволяет разделять их на металлические и неметаллические. Металлические электроды изготавливаются из разных сплавов, таких как сталь, медь или бронза. Неметаллические электроды в основном покрыты углеродными или графитовыми соединениями, которые не подвержены плавлению в процессе сварки.

Все типы электродов должны обеспечивать устойчивое горение в зоне сварки и защищать сварочную ванну от разбрызгивания расплавленного металла.

Наиболее распространённые электроды имеют металлическое покрытие и предназначены для ручной дуговой сварки. Однако также существуют электроды, обладающие покрытием, содержащим различные ионизирующие, стабилизирующие и другие добавки.

Электроды маркируются в зависимости от типа покрытия: А — кислоты, В — классические, С — целлюлоза, П — смешанный состав.

Передача тока через электроды к месту сварки является ключевым аспектом качественной сварки, поэтому важно выбирать высококачественные электроды от проверенных производителей и правильно их хранить, чтобы избежать влаги и загрязнений.

Газы

Газы в сварочном процессе могут выполнять разные функции. Например, некоторые из них поддерживают горение, в то время как другие служат только для создания защищенной атмосферы вокруг зоны сварки. К последним можно отнести:

- водород;

- кислород;

- пропан;

- ацетилен и другие.

Для защиты от неблагоприятных внешних факторов могут использоваться как инертные, так и активные газы. Углекислый газ и его смеси являются примерами активных газов, тогда как гелий и аргон относятся к инертным. В отличие от активных газов, инертные газы почти не реагируют с металлами, что делает их идеальными для обеспечения эффективной защиты сварного шва.

Сварочные материалы: классификация и характеристики

Присадочные металлы, используемые в сварочном процессе, играют критическую роль в обеспечении стабильного горения дуги, а также формировании пористых сварных швов, которые могут быть устойчивыми к повреждениям. Их классификация и применение подробно представлены ниже.

Сварочные материалы выполняют следующие основные функции:

- обеспечивают стабильность процесса сварки;

- удаляют опасные загрязнения из шва;

- гарантируют правильные геометрические размеры шва;

- обеспечивают получение сварного материала с определённым химическим составом и свойствами;

- защищают расплавленный металл от окружающего воздуха.

Классификация сварочных материалов

Таким образом, можно выделить несколько категорий сварочных материалов:

- электроды и присадочные прутки — сюда входят электроды с отсутствием, кислым, целлюлозным, смешанным, рутиловым, основным покрытиями и неплавящиеся электроды;

- проволока — представлена активированной, порошковой или сплошной;

- флюсы — классифицируются на электропроводные и защитные;

- газы — предназначенные для поддержки горения, защитные (которые делятся на активные и инертные), а также горючие;

- керамические прокладки — используются при выполнении угловых, стыковых и тавровых швов и могут быть всепозиционными, круглыми и другими.

Электроды и проволоки

Для подачи энергии к створке сварки и её нагрева необходимы электроды и проволоки. Плавящиеся электроды с определённым покрытием, различные виды проволок и экраны присадочной проволоки для дуговой сварки содержат особые компоненты. Они призваны защитить металл от контакта с воздухом, поддерживать стабильность процесса сварки и оказывать влияние на химический состав металла шва. В процессе сварки могут также использоваться присадочные прутки.

При выполнении сварки могут применяться следующие типы проволоки:

- под флюсом;

- в защитных газах;

- в процессе электрошлаковой сварки.

Стальная проволока делится на три категории:

- легированные;

- высоколегированные;

- низкоуглеродистые.

Всего существует 77 различных оценок в разных классах. Выбор марки проволоки влияет на химический состав сварного шва. Оптимально использовать проволоку, состав которой аналогичен материалу, подлежащему сварке. Произведённые материалы должны соответствовать стандартам ГОСТ, что обязательно указывается на упаковке.

Низкоуглеродистая и легированная сталь, используемая для выпуска проволоки, может быть как меднообработанной, так и без покрытия. Для ручной сварки проволока обычно нарезается на куски длиной от 360 до 400 мм. Кроме того, она может предлагаться в рулонах весом от 20 до 85 кг, на каждом из которых имеется этикетка с указанием производителя и технических параметров.

Важно избежать использования проволоки с сомнительным происхождением или неизвестной маркой. Поверхность порошковой проволоки должна быть гладкой, без жира, ржавчины или окалины. Также следует подбирать проволоку в соответствии с температурой плавления, которая должна быть ниже температур плавления материалов, которые необходимо соединить.

Одним из ключевых параметров качества проволоки является её способность равномерно плавиться при сварке, без значительного разбрызгивания. Если не найдена специальная проволока для соединения изделий из нержавеющей стали, латуни, свинца или меди, могут использоваться нарезанные металлические полосы из того же материала, что и заготовки.

Пластины и стержни

Для шлаковой сварки используются пластины, в то время как дуговая сварка предполагает применение покрытых металлических электродных стержней. Форма и толщина электродов могут варьироваться, предоставляя различные возможности в зависимости от потребностей сварочного процесса.

Общие требования к сварочным материалам

Независимо от типа сварки, все материалы необходимо использовать в соответствии с действующими стандартами, в которых детально указаны все требования к ним. Каждое изделие должно обладать сертификатом, подтверждающим технические характеристики:

- товарный знак производителя;

- буквенно-цифровые условные обозначения, указывающие на тип и марку изделия;

- заводской номер смены и партии плавки;

- показатель поверхностного состояния проволоки или электрода;

- химический состав материала и процентное соотношение его компонентов;

- механические особенности направленного шва;

- вес нетто.

Для всех типов электродов крайне важными требованиями являются качественное формирование сварного шва и стабильность дуги. Металл, получаемый из проволоки, должен иметь определенный химический состав, а сама проволока должна плавиться равномерно во время работы, не выдавая токсичных составляющих. Проволока должна позволять проводить качественную работу, а электроды сохранять свои технические параметры в течение длительного времени.

Чтобы успешно выполнить сварку, необходимо уделять внимание каждой мелочи. Используйте только высококачественные материалы и придерживайтесь всех требований, чтобы обеспечить прочное и долговечное соединение между объектами.