Для оптимального качества сварного шва установите расход газа в регуляторе давления на уровне 10-12 л/мин. Этот показатель является достаточным для сварки металлов различных толщин. Следует помнить, что расход защитного газа играет значительную роль в формировании качественного шва. Низкий расход может приводить к образованию пор в сварном соединении, в то время как слишком высокий расход создаст турбулентность, что нарушит процесс экранирования.

Как правильно настроить сварочный полуавтомат

Мастера, впервые сталкивающиеся с полуавтоматической сваркой, могут задаваться вопросом: существует ли сварочный полуавтомат, который идет с оптимальными, уже настроенными параметрами и не нуждается в дальнейшей регулировке? К сожалению, такого универсального варианта не существует. Причин этому несколько. Первое — даже современные технологии не позволяют установить единые стандартные параметры для всех случаев. Второе — сварочные аппараты проектируются для работы с разнообразными материалами, что само по себе требует индивидуального подхода к настройке.

Несмотря на это, соблюдение заводских предустановок значительно упрощает и сокращает время отладки машины, так как разные материалы и сплавы требуют своей специфической настройки в зависимости от условий сварки. В стандартный комплект поставки обычно входят инструкции, однако их часто недостаточно для полной и корректной настройки. Поэтому опытные сварщики знакомы с тем, как правильно подключить и адаптировать полуавтомат под определенный материал, используя свой опыт для уточнения заводских рекомендаций.

Параметры настроек

Эффективная работа сварочных полуавтоматов зависит от четырех основных технических параметров:

- Напряжение дуги: Изменение этого параметра напрямую влияет на изменение силы тока и, соответственно, на процесс сварки.

- Сила тока и скорость подачи проволоки: Эти два показателя взаимосвязаны и находятся в прямопропорциональной зависимости друг от друга.

- Расход защитного газа: Подбор этого параметра требуется увеличивать в зависимости от увеличения значений предыдущих характеристик.

Эти четыре параметра являются ключевыми при настройке аппарата для работы с конкретным материалом, однако важно помнить, что такие настройки могут изменяться со временем. Причины для этого следующие:

- Проведение мелкого ремонта оборудования или установка новых комплектующих;

- Изменения в химическом составе газовой смеси, которая используется в качестве защитной среды;

- Перепады и колебания напряжения в сети, что влияет на работу устройства;

- Использование проволоки с отличиями в марке и составе.

Даже среди нескольких моделей одного производителя могут существовать значительные различия в заводских настройках. Это может случиться даже у аппаратов с одинаковыми характеристиками. Чтобы эффективно адаптировать полуавтомат к конкретным задачам, необходимо изучить особенности устройства, выявить закономерности и понимать причинно-следственные связи.

Рекомендации по настройке

Полуавтоматическое сварочное оборудование предлагает четыре функции управления, через которые можно производить пять возможных регулировок: подбор смеси защитного газа, выбор напряжения, установка полярности, настройка скорости подачи проволоки и регулировка глубины проникновения шва. Давайте подробнее рассмотрим каждый из этих аспектов.

Подбор газовой смеси

При проведении сварочных работ в зону сварки подается газовая смесь или чистый газ для защиты как самих свариваемых деталей, так и оборудования от воздействий высоких температур и искр. Для этих целей чаще всего используются два газа: углекислый газ и аргон в качестве инертного материала. Осьмикомбинаций смеси для различных сплавов и уровней качества сварки возможны следующие:

- Чистый углекислый газ: Это сочетание подходит для сварки толстых листов или крупных изделий из железосодержащих сплавов, таких как сталь и чугун. Однако, применение этой смеси может привести к большому количеству искр и образованию грубого, не совсем эстетичного шва.

- Первая смесь: Она состоит из трех четвертей (75%) аргона и одной четверти (25%) углекислоты. Предназначена для работы с тонкими листами и мелкими деталями, что обеспечивает минимальное количество брызг и аккуратный шов.

- Вторая смесь: В ней 98% аргона и 2% углекислого газа. Она используется для сварки деталям из нержавеющей стали, оцинкованного металла и медных сплавов, обеспечивая высокое качество шва и минимальное количество брызг.

Чистый аргон в свою очередь используется для соединения деталей из алюминия, меди и их сплавов. Применение аргона обеспечивает практически полное отсутствие искр, создавая при этом тонкий, гладкий и аккуратный сварной шов.

На заметку: чем больше в составе смеси аргона, тем чище и тоньше получается шов. Углекислый газ, хотя и дешевле, производит грубые швы и не следует использовать для работы с тонкими листами и цветными металлами. Тем не менее, его популярность объясняется простым применением на больших объектах и в грубых работах.

Настройка напряжения

Этот параметр необходимо устанавливать в зависимости от требуемой глубины проплавления, а также толщины обрабатываемых металлических листов или деталей. Чем больше энергии требуется для плавления сплавов и обрабатываемого клея, а также для горения сварочной дуги, тем выше должно быть напряжение аппарата, преобразующего электрический ток в тепловую энергию.

Настройка напряжения осуществляется ступенчато. Большинство современных полуавтоматов позволяет устанавливать требуемое напряжение в два этапа:

- Сначала с помощью переключателя, расположенного на задней панели устройства, выбирается один из двух режимов работы, обозначенных цифрами «1» и «2».

- После этого в каждом из режимов осуществляется выбор между минимальным и максимальным значением напряжения с помощью второго переключателя.

В результате можно получить четыре различных значения напряжения. Для удобства подбора нужного показателя, многие модели также оснащены таблицей, которая показывает соответствие между напряжением и скоростью подачи проволоки. Эти таблицы являются индивидуальными для каждой модели. Нельзя забывать: слабое напряжение уменьшает глубину проплавления, следовательно, качество шва снижается. Чрезмерно высокое напряжение, в свою очередь, может привести к возгоранию обрабатываемого материала.

Настройка скорости подачи проволоки

Регулировку скорости подачи проволоки рекомендуем делать после того, как будет выбрано напряжение, так как данная величина определяет скорость плавления дуги, которая, в свою очередь, зависит от выбранного напряжения. В момент, когда наполнительная проволока начинает плавиться, скорость подачи уменьшается. Если этот параметр не соответствует выбранному значению напряжения, ситуация осложняется, и качество шва значительно ухудшается.

Настройка полуавтомата для сварки

Полуавтоматическое оборудование занимает одну из ведущих позиций среди используемых типов сварочных машин. Его использование более удобно по сравнению с ручным оборудованием, кроме того, полуавтоматы стоят дешевле по сравнению с современными автоматическими системами. Однако качество сварного шва зависит от эффективной настройки аппарата и варьируется в зависимости от толщины металла, выбранного газа, позиции редуктора и иных параметров.

Что нужно учитывать?

Обсуждая настройку полуавтомата, важно учесть особенности, которые производители внедряют в свои устройства. Конструкции предлагают три основных типа рабочих настроек:

- регулировка напряжения по нескольким базовым режимам;

- изменения темпа подачи проволоки;

- корректировка скорости подачи защитного газа.

В процессе внедрения полуавтоматической сварки тонкого металла могут возникнуть определенные затруднения. Это особенно актуально в следующих случаях:

- при выполнении ремонта автомобилей и другой техники;

- при изготовлении или ремонте трубок мелкого диаметра;

- в процессе создания емкостей для жидкостей;

- при ремонте различных инструментов и бытовой техники;

- в процессе строительства гаражей, заборов и ангаров.

Тонким металлом мы обычно считаем те листы, толщина которых не превышает 4 мм. Имеется в виду слой металла толщиной менее 0.2 мм. В данном случае следует настраивать сварочные аппараты с учетом размера электрода, который не должен превышать 4 мм в диаметре. Если электрод будет более мощным, это может привести к преждевременному погасанию дуги. Если толщина металла не превышает 1 мм, рекомендуем использовать электроды диаметром от 0,5 до 2 мм.

Для заготовок толщиной 1,5-2 мм подойдут электроды диаметром от 2 до 2,5 мм. Некоторые сварщики используют электроды до 3 мм, но это потребует тщательной настройки и понимания специфики конкретного сварочного процесса. Обращаем внимание на то, что сварка более толстых металлов требует установки значительного напряжения.

Как настроить?

Скорость подачи газа

Каждый сварочный аппарат имеет выход, который соединен с роликом, что позволяет регулировать расход защитного газа с помощью редуктора давления. Важно запомнить: для каждого типа газа требуется соответствующий редуктор. Например, аргон недопустимо подавать через редуктор, предназначенный для углекислого газа (и наоборот). Более того, важно учитывать, что некоторые модели редукторов могут не подойти для сварочных работ, так как могут не иметь шкалы, показывающей фактическое давление газа.

После открытия главного клапана шкала редуктора показывает достигнутое значение. Плавно уменьшайте подачу от полного открытия клапана до необходимого расхода — в пределах 7-10 литров в минуту. Если же в вашей системе используется манометр вместо расходомера, корректная настройка составит от 1 до 2 кг на 1 см². Это начальное (статическое) давление и оно, как правило, изменится в момент нажатия кнопки пуска горелки. Для тонкой настройки можно отключить подачу проволоки. Даже без специальных индикаторов вы можете осуществить приблизительную настройку, начав с минимального значения газа.

Напоминаем, что для определения правильной настройки подачи газа стоит обращать внимание на тип сварного шва. Если замечаете образование пор, следует увеличить поток газа до достижения нужного результата. Учтите, что работа на открытом воздухе или в помещениях требует увеличенного расхода защитного газа. Профессиональные сварщики со временем запоминают звук работы горелки, что в дальнейшем служит им ориентиром для последующей настройки.

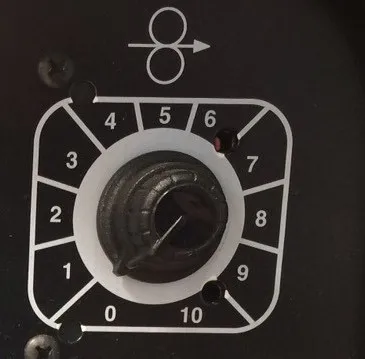

Настройка напряжения сварочного полуавтомата

- Полуавтоматы для сварки используют напряжение, необходимое для образования тепла, которое однажды потребуется для сварки.

- Напряжение устанавливается на аппарате с помощью регуляторов. Этот процесс осуществляется ступенчато. На приведенной на фотографии модели есть два переключателя: один отвечает за выбор режима работы (двух режимов), второй регулирует напряжение в пределах выбранного режима (min/max). Так можно получить четыре разных уровня напряжения, которые нужно выбирать в зависимости от толщины металла и диаметра сварочной проволоки.

- Некоторые полуаавтоматы могут иметь таблицу, расположенную на внутренней стороне крышки. Таблица отображает рекомендованное напряжение и скорость проволоки в зависимости от толщины металла и диаметра проволоки. Такие таблицы можно найти и в интернете, однако важно понимать, что эти данные являются индивидуальными для конкретного аппарата и служат хорошей отправной точкой для настройки. Все параметры следует корректировать с учетом ситуации. Так, для достижения оптимальных значений может потребоваться экспериментирование в зависимости от индивидуальных особенностей конкретного металла.

- Корректное напряжение критически важно для формирования прочного шва. Если использовать слишком низкое значение напряжения для определенного типа металла с конкретной толщиной, качество сварного шва будет неудовлетворительным, так как проникаемость сварки будет недостаточной. В итоге, шов может показаться нормальным, но прочности у него не будет. В конце статьи мы проанализируем примеры сварных швов на листовом металле при различных значениях напряжения.

- Регулировка скорости подачи проволоки требует выполнения каждый раз, когда изменяется напряжение либо меняется проволока на другую с иным диаметром. Более дорогие аппараты могут быть оснащены системой автоматической настройки скорости подачи. В этом случае скорость увеличивается автоматически вместе с повышением напряжения.

- Сначала необходимо настроить напряжение, а затем подстраивать под него скорость подачи проволоки. То есть, скорость подачи должна соответствовать скорости, с которой проволока будет плавиться.

- Регулятор скорости подачи проволоки также играет важную роль в регулировке силы тока. Напряжение и сила тока взаимосвязаны и в какой-то степени зависят от диаметра проволоки и ее скорости подачи. В полуавтомате установленное напряжение остается неизменным, но сила тока может меняться в зависимости от скорости подачи проволоки и длины ее вытягивания. Таким образом, чем быстрее подается проволока к сварному участку, тем больше силы тока и температура сварки. Однако для конкретно установленного значения напряжения это всего лишь небольшой диапазон колебаний силы тока.

- Проволока вне процесса сварки (без электрической дуги) может двигаться быстрее. При образовании дуги, как правило, скорость проволоки уменьшается.

- Как определить, что настройки подачи проволоки правильные? Для этого нужно попробовать сварить. Если скорость подачи слишком высокая для установленных параметров по напряжению, проволока будет сгибаться при контакте с металлом, не успевая расплавиться, что приведет к значительному количеству брызг. С другой стороны, если скорость подачи слишком низкая, проволока может сгорать еще до соприкосновения с металлом, что приводит к забиванию наконечника. Таким образом, неверно выставленная скорость подачи проволоки может полностью помешать процессу сварки. Этот параметр нужно настраивать опытным путем, важнее всего установить правильное напряжение для конкретной толщины свариваемого металла, а затем в процессе регулировки подстраивать скорость подачи проволоки.

Полярность при сварке полуавтоматом

Перед началом сварочных работ необходимо определить, какую полярность следует использовать.

Обыкновенный медный провод с покрытием, предназначенный для сварки с защитным газом, лучше использовать с обратной полярностью. В этом случае положительное напряжение подается на провод. Прямая полярность применяется, если используется порошковая проволока, а сварка осуществляется без газа. При этом отрицательный полюс подключается к проволоке, а положительный — к металлу, который сваривается через зажим. Это необходимо для достижения максимальной тепловой мощности, требуемой для правильной работы флюса.

Если для конкретного электрода задать неправильную полярность (особенно в случае полуавтоматической проволоки), это приведет к снижению прочности сварного шва. Использование неправильной полярности также будет способствовать образованию большого количества брызг, плохому проплавлению при сварке и проблемам с контролем дуги.

Чтобы изменить полярность, откройте крышку полуприводного аппарата и поменяйте клеммы. Рядом с клеммами можно найти таблицу, показывающую правильное расположение клемм.

Выбор проволоки для сварки

На полуавтомате можно использовать два типа проволоки: обмедненная и флюсовая.

- Обычная проволока: Эта проволока используется в полуавтоматической сварке с подачей защитного газа и не содержит дополнительных добавок, которые способны повысить устойчивость к коррозии и загрязнениям. Поэтому поверхности перед использованием необходимо тщательно очищать.

- Флюсовая проволока: В данном виде проволоки в центре находится флюс, который при сгорании образует защитный газ. Таким образом, можно обходиться без газового баллона. Эта проволока обеспечивает более глубокое проплавление при сварке, чем обычная с подачей газа. Однако ее применение создает много брызг и шлака в зоне сварки, которые необходимо очищать после завершения работы. При использовании этой проволоки меньшее внимание нужно уделять подготовке поверхности, так как допускаются небольшие загрязнения. Флюсовая проволока также хорошо функционирует на открытом воздухе при ветре. Для сварки с помощью флюсовой проволоки требуется, чтобы аппарат работал в режиме прямой полярности (как упоминалось ранее).

- При сварке более толстых металлов рекомендуется использовать проволоку большего диаметра, так как она передает большее количество электричества, что обеспечивает лучшие результаты нагрева и проникаемости.

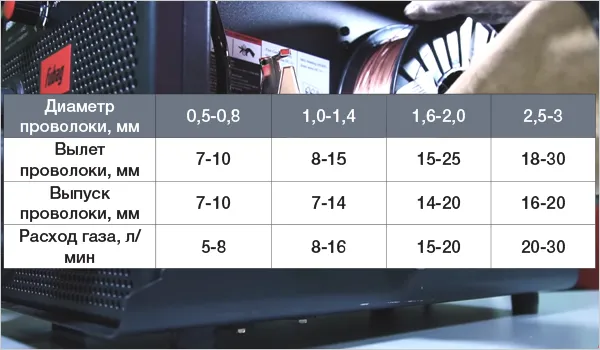

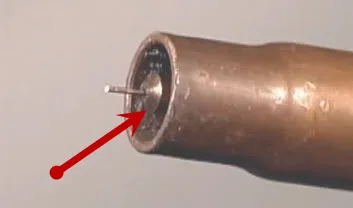

Выступ проволоки

Выступ проволоки — это расстояние между кончиком сопла горелки и концом проволоки. Когда вы используете углекислый газ или смеси, это расстояние должно составлять от 0,6 мм до 1 см. Если свес длиннее, это ослабляет дугу. Чем короче свес проволоки, тем стабильнее дуга и лучше проникающая способность даже при низком напряжении. Поэтому идеальное расстояние проволоки должно быть как можно короче, но оно зависит от того, насколько утоплен наконечник в насадки горелки. Чем глубже кончик находится в сопле, тем больше должен быть выступ проволоки.

- Расстояние между кончиком контактного наконечника и краем сопла может варьироваться. Сопла и наконечники бывают разного размера и могут располагаться относительно друг друга по-разному. В зависимости от конструкции сварочной горелки, сопло может устанавливаться жестко или иметь возможность регулировки, что делает наконечник более глубоким внутри сопла, либо, наоборот, выступающим из него.

- При выполнении сварки листовой стали с защитным газом (как углекислота, так и смеси), кончик наконечника горелки находится на уровне с краем отверстия сопла.

- Используя проволоку с флюсом (работа с которой требует больше тепла для активации), вы должны позволить большему свесу проволоки. Поэтому для того, чтобы расстояние сопла до сварного шва не было чрезмерным, наконечник немного утоплен в сопле. Он может быть утоплен, когда требуется сварка с высоким напряжением, что требует большего свеса проволоки. Также наконечник может быть утоплен при сварке точками или короткими стежками, когда сопло может упираться в свариваемый металл.

- Неправильный выбор сопла или наконечника может вызвать повышенное количество брызг, прожигание материала и плохую проникаемость шва.

Как проводится сварка полуавтоматом

Как и в любом другом процессе сварки, прежде чем начинать работу, важно обезжирить и очистить свариваемые детали. Также необходимо подключить заземляющий провод к сварочному столу и убедиться в достаточной длине сварочной проволоки перед началом работы. Если проволока слишком длинная, с помощью бокорезов ее следует обрезать.

СОВЕТ: Убедитесь, что наконечник проволоки острый — это упростит зажигание дуги. Перед началом каждого нового шва рекомендуется отрезать конец проволоки — это облегчит пуск нового шва.

Как и в любом сварочном процессе, полуавтоматическая сварка начинается с зажигания дуги. Для достижения этого сварочная проволока должна первым делом коснуться рабочей поверхности детали. Нажмите кнопку пистолета: сварочная проволока и газ подаются одновременно.

Дуга загорится и начнется процесс сварки. После завершения шва отпустите кнопку и уберите горелку от заготовки, чтобы погасить дугу.

Горелкой можно управлять одной рукой, но при работе обеими руками качество сварки будет более контролируемым и аккуратным. Одна рука должна находиться у пистолета, при этом указательный палец помещается на нижнюю часть кнопки запуска. Переднюю руку можно поддерживать другой рукой для лучшего контроля расстояния до свариваемой поверхности, угла и правильных движений горелкой.

Не существует универсального угла, который должна держать сварочная горелка во время процесса. Если детали сварятся в одной плоскости и имеют одинаковую толщину, горелку можно держать вертикально. Однако, если детали различаются по толщине, угол наклона следует установить в сторону детали с меньшей толщиной. При сварке под углом стоит придерживаться угла между 5 и 25 градусов от вертикали. Расстояние сопла от свариваемой поверхности составляет от 5 до 20 мм.

Движение горелки может быть как вперед, так и назад. В результате сварки под углом к задней части увеличивается глубина проплавления и высота сварного шва при уменьшении его ширины. В то время как сварка под углом к передней части обеспечивает лучшее плавление кромок и более мелкое прохождение, но получаемый шов в этом случае получается более широким. Этот метод более подходит для сварки металлов с небольшой толщиной.

В процессе работы вы, в конечном счете, найдете наиболее комфортабельный для себя стиль сварки, который будет зависеть как от ваших физических ощущений, так и от настроек аппарата. Следует также внимательно прислушиваться к звуку дуги, так как он может служить вам индикатором необходимых настроек. Например, правильно отрегулированная дуга имеет ровный шипящий звук, тогда как треск может свидетельствовать о неполадках, например, о нехватке газа или нестабильной работе дуги.

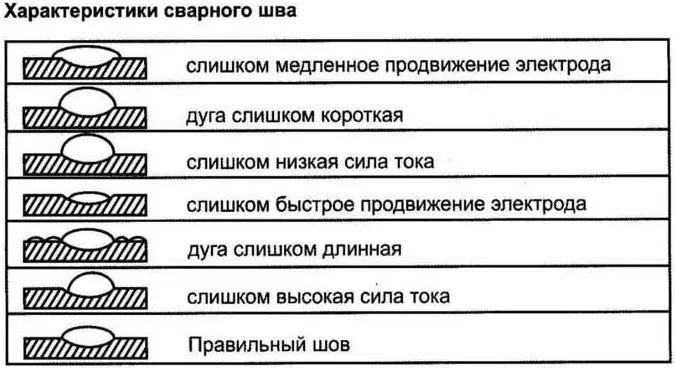

Влияние скорости движения горелки на качество шва

Качество сварного шва также зависит от скорости, с которой передвигается горелка по свариваемому шву. Скорость сварочной горелки контролируется сварщиком и влияет как на форму, так и на качество сварного соединения. Со временем вы сможете определить подходящую скорость, глядя на толщину и ширину сварного шва в процессе работы:

- Слишком высокая скорость отражается в высоком уровне брызг. Шов в таких условиях получится тонким и с недостаточной соединяемостью.

Что влияет на настройку аппарата

Следует учитывать, что многие факторы могут повлиять на положение и конфигурацию сварных швов:

- напряжение дуги и полярность тока;

- скорость подачи проволоки, ее диаметр и вид;

- толщина свариваемого металла;

- тип газа в баллоне и его расход;

- состояние отдельных компонентов аппарата.

Рекомендуем прочитать Как выбрать сварочный газ

Как выбрать сварочный газ? Ответ на этот вопрос зависит от размеров, качеств и вида сварочных работ, а также от конкретных свойств самого свариваемого материала.

- блок управления;

- встроенный источник питания;

- механизм подачи для проволоки;

- горелка;

- силовой кабель;

- баллон с аргоном или углекислым газом.

Устройство подачи проволоки состоит из тянущих роликов, редуктора и электродвигателя. Все настройки подбираются в зависимости от результатов теста SAW.

Толщина металла

Теперь давайте вкратце рассмотрим, как следует правильно настроить сварочный полуавтомат в зависимости от свойств заготовок.

Тонкие пластины укладываются друг на друга, и в верхней пластине просверливаются отверстия для добавления клея.

При настройке сделайте правильные установки рабочего тока и напряжения и поменяйте скорость подачи проволоки на более низкую. Если дуга становится нестабильной, немного увеличьте установленные значения.

Для предотвращения прожога металла подавайте электрод непрерывно. Начинайте сварку с центра материала, чтобы незаполненные отверстия не оказались залиты расплавленным металлом. Если необходимо, чтобы шов был не слишком плотным, соединяйте детали отдельными точками, оставляя между ними расстояние в 1-5 см.

Детали толщиной 4 мм и более следует обрабатывать с учетом фаски, чтобы обеспечить получение ровного и качественного шва. Оптимально выполнять такие сварочные работы на открытом воздухе.

В таблице ниже перечислено множество важных параметров для работы с различными толщинами металлов.

| Толщина заготовки (мм) | Ток (А) | Напряжение (В) |

| 1,0 | 70 | 17 |

| 1,5 | 95-110 | 18-19 |

| 2,0 | 110-150 | 19-21 |

| 2,5 | 130-150 | 21,5 |

| 1,0 | 100-110 | 18-19 |

| 2,0 | 125-180 | 19-22 |

| 3,0 | 150-180 | 20-22,5 |

| 4,0 | 180-270 | 18-22 |

| 2,0 | 140-180 | 20-22,5 |

| 3,0 | 170-250 | 21,5-24 |

| 4,0 | 200-300 | 22-28 |

Все значения в таблице являются начальными. Они могут регулироваться в процессе работы в зависимости от конкретных условий и задач.

Наличие газовой среды и ее состав

В процессе сварки могут использоваться различные типы газов, наиболее распространенными из которых являются гелий, углекислый газ и аргон. Эти газы необходимы для повышения прочности сварного соединения.

Выбор газовой смеси зависит от качества требуемого выполнения и особенностей свариваемого металла:

- Углекислый газ (CO²): Хорошо защищает конструкционные металлы (в полном объеме закрывает сварочную ванну, обеспечивая глубокое проплавление), однако может создавать много брызг и при этом шов получается грубоватым. Опытные мастера не рекомендуют использование этой смеси для тонких сварочных работ.

- Аргон с добавлением углекислого газа (Ar = 75%, CO² = 25%): Эта смесь подходит для соединения конструкций из тонких металлических листов, обеспечивая ровный шов с минимальным разбрызгиванием.

- Состав 98% аргона и 2% углекислого газа: Эта смесь используется для сварки нержавеющей стали.

- Чистый аргон: Применяется во время сварки с алюминием и его сплавами.

Начальные настройки

Первоначально следует установить силу тока, которая зависит от типа и толщины материала. Следующим шагом является установка скорости подачи проволоки, которая может производиться равномерно или постепенно. Первый метод более удобен в использовании. После этого необходимо выбрать нужное напряжение.

При неверной настройке полуавтомат может излучать скрипящий звук, а громкие щелчки свидетельствуют о низкой скорости сварки. Увеличивайте параметры, пока аппарат не заработает относительно тихо. Если расплавленный металл разбрызгивается, это говорит о недостаточной подаче защитного газа, в таком случае нужно хотя бы проверить, не отключен ли газ.

Общая детальная таблица настроек автомата

Качество сварочных работ подвержено множеству факторов.

Существуют различные таблицы, помогающие в настройке машины:

| Толщина металла (мм) | Диаметр электрода | Ток (А) | Напряжение (В) | Скорость проволоки (м/час) | Расход газа (л/мин) |

| 1,0 | 0,8 | 70 | 17 | 110-120 | 6-7 |

| 1,5 | 0,8 | 95-110 | 18-19 | 110-120 | 6-7 |

| 2,0 | 0,8 | 110-150 | 19-21 | 130-150 | 6-7 |

| 2,5 | 0,8 | 130-150 | 21,5 | 130-150 | 7-8 |

| 1,0 | 1,0 | 100-110 | 18-19 | 110-120 | 6-7 |

| 2,0 | 1,0 | 125-180 | 19-22 | 130-150 | 6-8 |

| 3,0 | 1,0 | 150-180 | 20-22 | 150-160 | 6-8 |

| 4,0 | 1,0 | 180-270 | 18-22 | 200-300 | 7-9 |

| 2,0 | 1,2 | 140-180 | 20-22,5 | 150-160 | 7-9 |

| 3,0 | 1,2 | 170-250 | 21,5-24 | 200-220 | 7-9 |

| 4,0 | 1,2 | 200-300 | 22-28 | 300 | 7-9 |

Даже после подробного изучения рекомендаций от мастеров и производителей не всегда удается добиться корректной настройки аппарата. Независимо от того, насколько грамотными являются рекомендации, не всегда возможно найти идеальное решение для конкретной задачи.