Сравнение различных компонентов токарного оборудования можно проводить с граверами, основным отличием которых является способность поддерживать крутящий момент на устойчивом уровне, несмотря на изменения в скорости вращения. К этому также добавляется t тишина работы, что делает данные приспособления предпочтительнее граверов, так как они менее шумные и более эффективные.

Особенности суппортов станков

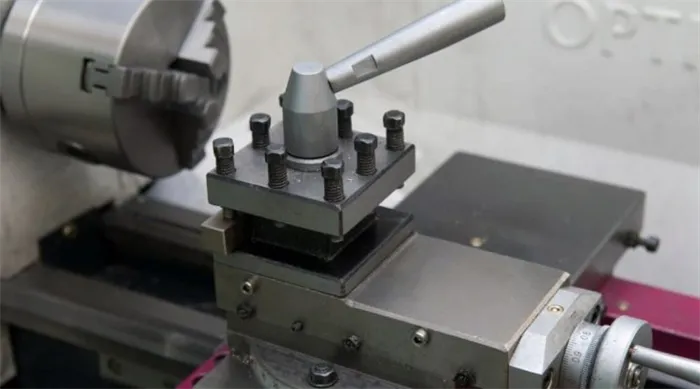

Токарный станок является незаменимым оборудованием в современных производственных и художественных мастерских, и одним из ключевых компонентов этого устройства является суппорт. Важно рассмотреть его функции более подробно, чтобы понять, как оптимально использовать данную часть оборудования.

Что это такое?

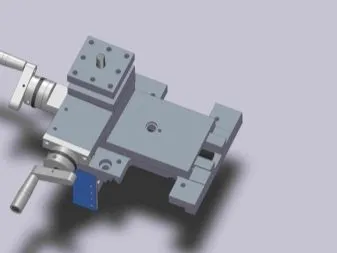

Суппорт на токарном станке, как для работы с деревом, так и с металлом, представляет собой сложный механизм, в частности, втулку, которая организует эффективное движение фиксированного держателя инструмента с установленным на нем резцом. Эта часть устройства позволяет перемещение инструмента в продольном, поперечном и угловом направлениях. Также она служит для управления движением инструмента вдоль направляющих станка, что критически важно для точной обработки заготовок.

Типичный суппорт включает в себя несколько ключевых элементов:

- нижние салазки, которые составляют основу продольного суппорта;

- поперечные салазки, образующие поперечный механизм;

- поворотная плита верхнего суппорта, обеспечивающая необходимую гибкость в работе.

Принцип работы данного узла состоят в точном перемещении инструмента, установленного на суппорте, что напрямую влияет на качество резки или обработки материала. Теперь давайте более подробно рассмотрим отдельные компоненты этого сложного механизма, который значительно упрощает работу станка.

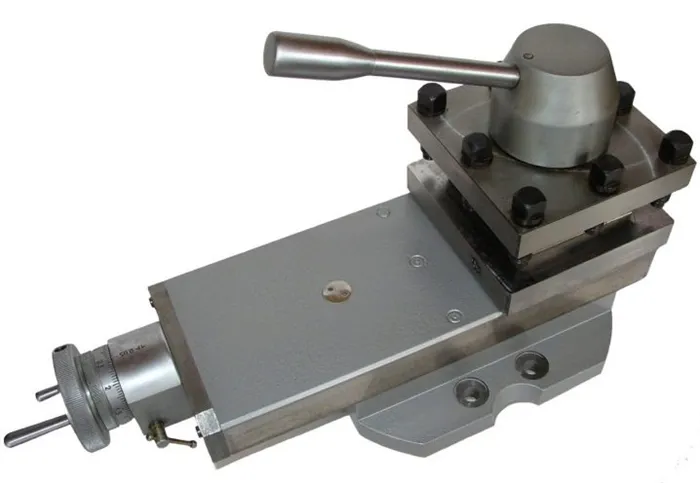

- Продольный суппорт. Он представляет собой нижние салазки, конструкция которых включает все механизмы агрегата, включая привод, устройства переключения и фартук. Управление может быть как ручным, так и механическим, в зависимости от модели. Нижние салазки обеспечивают движение суппорта вдоль направляющих, что критически важно для точной обработки деталей.

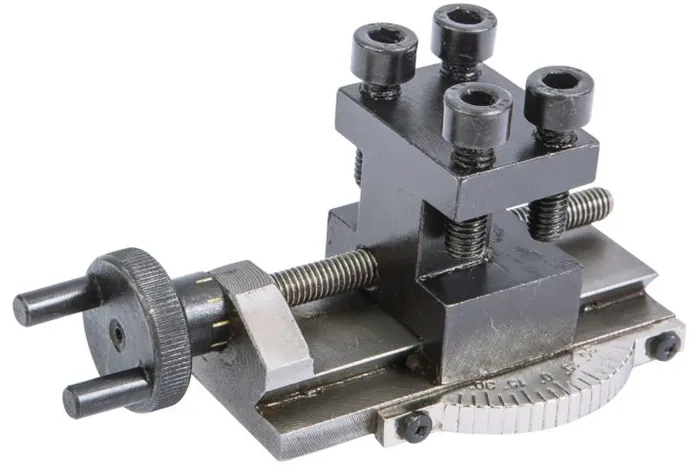

- Поперечный суппорт. Его назначение заключается в передаче направления движения поворотной плите, которая на них установлена, и установке возможного перемещения верхнего суппорта.

- Верхний суппорт. Этот элемент представляет собой каретку, оснащенную салазками. Все части прочно соединены с направляющими поворотной плиты, что позволяет им двигаться совместно.

- Резцовая головка. Это стандартный держатель резца, закрепленный на горизонтальной площадке. Данный механизм может быть оборудован четырьмя рабочими поверхностями, к которым легко крепятся режущие инструменты или обрабатывающие детали.

- Фартук. Он служит основой конструкции, отвечая за направление всех комплектующих частей. Он состоит из органов, которые регулируют запуск и выключение механизмов, а также передают информацию о величине подачи.

Что касается возможных направлений движения суппорта, то их можно выделить три основных типа:

- Поперечное движение. Если рассматривать его относительно оси вращения заготовки, то оно происходит перпендикулярно. Этот метод используется, когда необходимо сформировать выточку в губке заготовки.

- Продольное движение. В этом случае суппорт с установленным инструментом движется вдоль детали. Это решение позволяет обеспечить высокое качество снятия верхнего слоя материала, а также используется для нарезания резьбы.

- Наклонное движение. Это движение позволяет расширить возможности станочного оборудования, так как предоставляет возможность осуществлять резку под углом к плоскости заготовки.

Ползун — это незаменимая часть любого станка, которая позволяет достигать быстрого и качественного реза, обеспечивая при этом идеальную стабильность и точность выполнения работ.

Обзор видов

На современном рынке производители предлагают различные типы направляющих для токарных и станков с числовым программным управлением (ЧПУ). Все эти блоки можно классифицировать на следующие основные группы:

- Механические. Эти устройства обеспечивают автоматическое управление рабочими процессами и обычно используются в промышленности.

- Ручные. Подходят для установки на бытовых моделях машин, которые не требуют значительных усилий при обработке.

- Автоматизированные. Эти системы самые современные и предназначены для высокопроизводительных манипуляций с материалами.

Каждый тип системы имеет свои достоинства и недостатки. Например, ручные приспособления отлично подходят для личного использования, в то время как механические и автоматизированные системы идеально подходят для производственного оборудования, где требуется высокая скорость и точность.

Также можно классифицировать агрегаты в зависимости от использования крутящего момента, выделяя следующие группы:

- Суппорты для резьбонарезных операций. Эти системы вращаются от ходового винта и предназначены для точного нарезания резьбы.

- Экземпляры для подачи режущего инструмента. Данные приспособления приводятся в движение ходовым валом и используются в рамках автоматизации процессов.

- Образцы для формирования резьбы. Здесь движение осуществляется благодаря ходовому винту, что позволяет добиться точности в обработке.

- Суппорты для торцевания. Они предназначены для снятия фасок и включают в работу ручной привод, что удобнее в процессе обработки.

Задние и передние узлы являются важной частью любого станка и, следовательно, они незаменимы для успешной работы всего оборудования.

Принцип работы

Принцип действия суппорта основан на точных перемещениях режущего инструмента, обрабатывающего узла и даже самой заготовки в держателе инструмента в процессе обработки. Это достигается благодаря организованному взаимодействию всех составных частей.

Следует отметить, что принцип использования крутящего момента осуществляется по следующим направлениям:

- От ходового винта — для операций по нарезанию резьбы;

- От ходового вала — для подачи режущего инструмента;

- От ходового винта — для нарезания резьбы или, если требуется, для продольной подачи;

- От ручного привода — применяется в тех случаях, когда использование ходового вала и ходового винта нецелесообразно, например, при торцевании, снятии фасок, отрезании деталей от заготовки, сверлении и других подобных операциях.

Как он устроен?

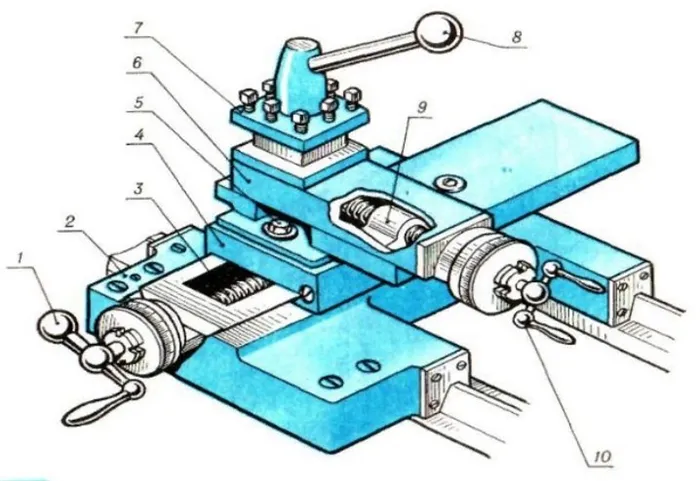

Конструкция зажима состоит из комплекса механизмов:

- нижние салазки продольного суппорта;

- поперечные салазки поперечного суппорта с прикрепленной поворотной плитой;

- поворотная плита с установленным на ней верхним суппортом с резцедержателем;

- фартук, который завершает конструкцию и соединяет все элементы в единое целое.

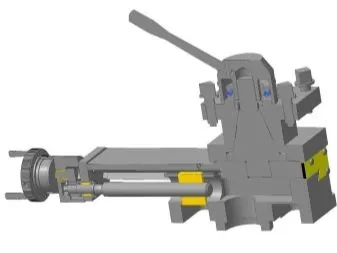

Продольные салазки, выполняющие роль каретки (нижние салазки), на которых монтируются все механизмы токарного станка, обеспечивают движение через приводной вал или шпиндель, а также вручную. Нижние направляющие каретки в свою очередь перемещают весь блок по путям направляющих кровати станка.

Поперечные направляющие представляют собой механизм, соединяющийся с продольными направляющими. Привод в этом случае может быть механическим через кареточный болт или ручным. Он отвечает за движение поворотной плиты и верхнего ползуна с держателем инструмента.

Поворотная пластина крепится на крестовине с помощью гайки, а также имеет верхний механизм скольжения (Top Slide), что обеспечивает ее гибкости в работе.

Верхняя заслонка представляет собой подвижную конструкцию (верхняя заслонка), которая механически соединена с направляющими поворотной плиты. Поворотная пластина используется для установки верхнего ползуна под углом к оси поперечного ползуна, предоставляя возможность выполнять конусные операции.

Режущая головка (или держатель инструмента) — это подвижный механизм, установленный на горизонтальной платформе верхнего суппорта, с четырьмя опорами для установки режущего инструмента или обрабатывающих узлов, например, шлифовальной головки, а также приспособлений для установки самой заготовки.

Головка служит основным управляющим элементом, обеспечивающим управление всеми слайдерами. В данном блоке размещается переключатель, отвечающий за включение и выключение механизмов станка, что дает возможность предоставлять информацию о подаче режущего инструмента в соответствии с заданными параметрами рабочей операции.

Механизмы скольжения дают возможность направлять режущий инструмент в горизонтальной плоскости по следующим направлениям:

- Продольное движение. Оно осуществляется вдоль оси заготовки;

- Поперечное движение. Осуществляется под углом 90 градусов относительно оси направляющих станка;

- Наклонное движение. Выполняется под заданным углом к продольной оси обрабатываемой детали.

Для более тяжелых машин, вес которых превышает 1000 кг, часто устанавливаются упрощенные полозья, что позволяет улучшить работу в условиях высокой нагрузки. Для более легких моделей такие устройства не всегда устанавливаются, однако специалисты в большинстве случаев могут решить данную проблему на месте путем самостоятельного дооснащения.

Регулировки

Оптимальное функционирование каждой пары направляющих обеспечивается определенным расстоянием между ними. Когда это расстояние превышается, жесткость интерфейса снижается, что приводит к ухудшению качества и точности обработки, что делает эту регулировку необходимой.

Для поддержания жесткости вращающегося держателя инструмента используются винтовой зажим и зажимное устройство в совокупности. Если усилие зажима недостаточно, существует риск повреждения одного из основных компонентов, что может произойти как из-за осевых, так и радиальных нагрузок.

Стоит отметить, что износ поверхностей скольжения направляющих и рам может происходить неравномерно, достигая при этом значительных величин, как сантиметров, так и десятых долей миллиметра. Именно по этой причине обеспечить одинаковые расстояния на всех рабочих поверхностях оказывается невозможным. Винты привода каретки также подвержены неравномерному износу, что негативно сказывается на работе.

Для того чтобы сохранить рабочий диапазон каретки, расстояния устанавливаются путем регулировки каретки в положение с наименьшим износом. Важно отметить, что направляющие станины подвержены значительному износу в районе бабки. В свою очередь, направляющие поперечного скольжения испытывают наибольший износ в середине своего рабочего диапазона, в то время как направляющие верхнего рельса подвержены меньшему износу, так как они эксплуатируются гораздо реже.

Принцип работы суппорта

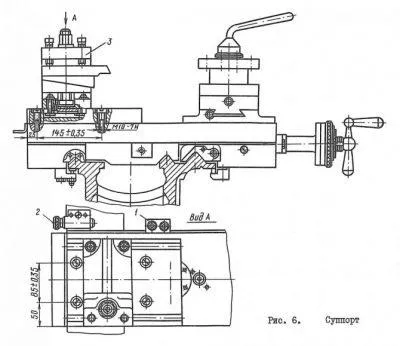

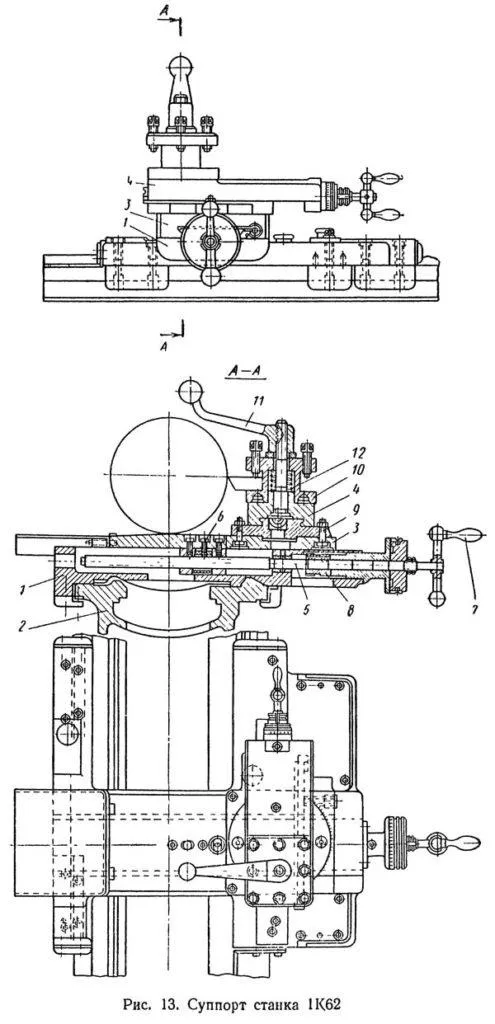

Токарный станок представляет собой сложную систему, состоящую из различных композиций, где каждый элемент выполняет свою функцию, обеспечивающую общую продуктивность машины. Например, суппорт резьбонарезного станка может иметь подрельсовую направляющую под номером 1, которая во время рабочего процесса может перемещаться по направляющим станины к заготовке. Установка механизма осуществляется с помощью рукоятки номер 15. Движение вдоль протекторов обеспечивает продольное перемещение вдоль заготовки, что критически важно для точной обработки.

Поперечный суппорт токарного станка Т3 также передвигается на одной и той же каретке и осуществляет поперечные движения вдоль суппорта номер 12, что охватывает необходимый диапазон перемещения перпендикулярно оси вращения заготовки.

На крестовине расположена поворотная пластина номер 4, которая соединяется с ней специальной гайкой номер 10. На поворотном столе имеются направляющие 5, по которым перемещается верхний ползун 11. Управление верхними направляющими осуществляется посредством поворотной рукоятки 13. Таким образом, верхняя заслонка вращается вместе с пластиной в горизонтальном направлении, что обеспечивает гибкость фрезы, находящейся под углом к оси вращения заготовки.

Режущая головка или держатель инструмента под номером 6 крепится к верхней направляющей с использованием специальных винтов под номером 8 и рукоятки под номером 9. Привод от двигателя скольжения передается от приводного шпинделя номер 2 на приводной вал, который располагается под тем же шпинделем. В зависимости от модели оборудование может быть автоматическим или ручным.

Основные движения суппорта

- Поперечное передвижение. Осуществляется перпендикулярно оси вращения заготовки и применяется в тех случаях, когда требуется выточить что-либо в глубине поверхности заготовки;

- Продольное передвижение. Происходит вдоль заготовки и используется, когда нужно снять верхний слой или проточить резьбу на заготовке;

- Наклонное передвижение. Осуществляется по наклонно плоскости, что значительно расширяет возможности обработки, позволяя выполнять более сложные операции с деталями.

Регулировка суппорта токарного станка

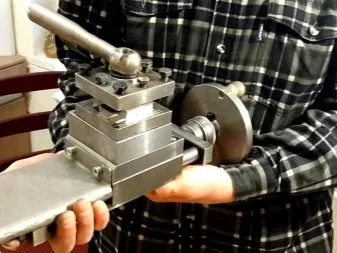

Как и любое другое компонента токарного станка, суппорт со временем изнашивается и требует регулярной регулировки, чтобы обеспечить его правильное функционирование:

- Регулировка зазоров. Со временем в направляющих салазок может появляться избыточный зазор, что недопустимо. Наличие такого зазора значительно усложняет равномерное движение салазок и может вызвать заедание. Для исправления ситуации направляющие поджимаются, а лишний зазор устраняется с помощью клиньев, что обеспечивает необходимую точность работы.

- Регулировка люфта. Если в винтовой передаче обнаруживается люфт, его достаточно легко устранить, отрегулировав гайку, которая фиксирует устройство.

- Регулировка сальников. Во время длительной эксплуатации торцы каретки могут забиваться и изнашиваться, что часто проявляется в виде грязных полос, оставшихся после перемещения станины. Для корректировки следует очистить войлочную набивку и пропитать ее маслом. При сильном износе проще произвести замену.

Ремонт суппорта токарного станка

Каретка токарного станка 1K62 подвержена естественному износу со временем, а также возможным поломкам. Наиболее заметные повреждения проявляются на направляющих станка. В случае образования вмятин или других дефектов на поверхности направляющей скольжения, затрудняющих ее нормальное движение, важно проводить регулярное техническое обслуживание и смазку. Если же повреждения уже возникли, необходимо провести шлифовку либо полную замену направляющей, если восстановление невозможно.

Что касается вагона 16K20, то он также может пострадать от повреждений. Ремонт начинается с восстановления направляющих пола, которые соединены с направляющими станиной. После этого каретка отремонтирована для восстановления необходимой высоты. После завершения ремонта каретки важно проверить взаимное выравнивание всех уровней с помощью спиртового уровня. Важно также восстановить перпендикулярность сопутствующих фитингов, так как они должны корректно осуществлять работу.

Принцип работы

Принцип работы данного оборудования основывается на точных и аккуратных перемещениях режущего инструмента или обрабатывающего узла и самой заготовки в держателе инструмента в процессе обработки материалов.

Принцип использования крутящего момента могут быть разбиты на следующие группировки:

- от ходового винта — для нарезания резьбы;

- от ходового вала — для подачи режущего инструмента;

- от ходового винта — для нарезания резьбы и с изменением позиции — для продольной подачи;

- от ручного привода — применяется в тех операциях, где использование ходового вала и ходового винта нецелесообразно (например, при торцевании, снятии фасок, а также в отдельных случаях — при отрезании детали от заготовки, сверлении и т.д.).

Шпиндель как элемент токарного станка

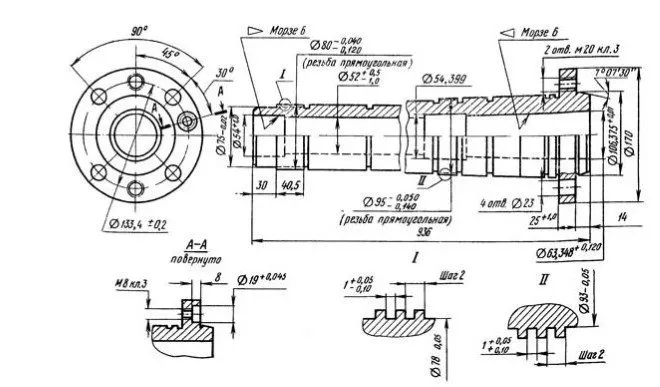

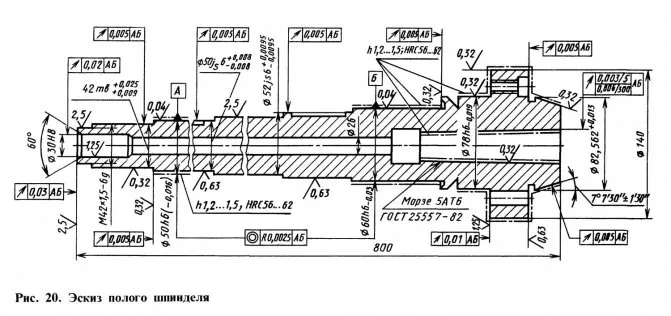

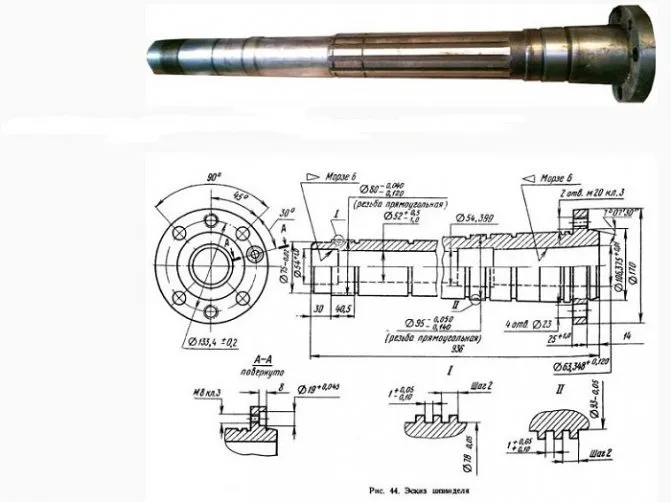

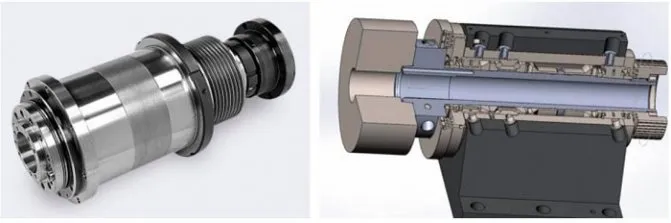

Шпиндель является одним из самых важных компонентов токарного станка, представляя собой полый металлический вал с коническим внутренним отверстием. Важность шпинделя труднопереоценить, так как за его функциональность отвечают несколько отдельных элементов машины. Внутреннее отверстие шпинделя предназначено для закрепления различных инструментов, шпинделей и других устройств.

Чертеж шпинделя на токарном станке модели 16K20 демонстрирует его конструкцию, которая включает резьбу для установки торцевой плиты или патрона токарного станка, а также хомут для центровки шпинделя. Чтобы минимизировать вероятность ослабления патрона при быстрой остановке шпинделя, многие модели токарных станков оснащены специальным углублением, создающим дополнительную защиту.

Качество сборки и конструктивного исполнения всех компонентов шпиндельного узла на высоту определяет качество обработки металлических деталей и других материалов на станке. Элементы этого узла не должны допускать ни малейшего люфта, так как это может призвести как к ошибкам в обработке заготовки, так и к вибрациям во время токарной обработки. Поэтому важно тщательно контролировать состояние шпинделя как в процессе эксплуатаций, так и при покупке оборудования.

Шпиндельные узлы могут быть оснащены либо шариковыми, либо роликовыми подшипниками — с цилиндрическими или сферическими элементами, что позволяет больше узнать о их конструкции. Роликовые подшипники, как правило, обеспечивают наибольшую жесткость и точность, что делает их идеальными для использования в условиях высокой скорости обработки и больших нагрузок.

Стоимость

В случае, если на деталях кузова образуются дефекты, что может привести к дорогостоящему и неприемлемому ремонту, расходы на восстановление техники значительно увеличиваются.

Стоит отметить, что полная стоимость ремонта может варьироваться в зависимости от модели станка. Например, для более простых моделей стоимость может составлять до 4 000 рублей.

Рассмотрим стоимость основных компонентов:

- Очистка станка — около 4 000 рублей;

- Шлифовка станины — порядка 20 000 рублей;

- Ремонт суппорта — 18 000 рублей;

- Ремонт фартука — 17 000 рублей;

- Устранение неполадок в коробке скоростей — от 35 до 36 тысяч рублей.

Каждый из компонентов является жизненно важным инструментом для работы машины, и их правильное и регулярное обслуживание поможет избежать серьезных поломок.

Для сохранения рабочего состояния всего оборудования необходимо регулярно производить его обслуживание, включая очистку, замену масла и защиту деталей от повреждений, в том числе и защиту станка. Также важно следить за настройкой зазоров и состоянием всех узлов.

Восстановление и ремонт направляющих суппорта

Процесс ремонта направляющих каретки является наиболее сложным и трудоемким в сравнении с восстановлением других частей каретки. Поэтому важно уделять этому процессу особое внимание.

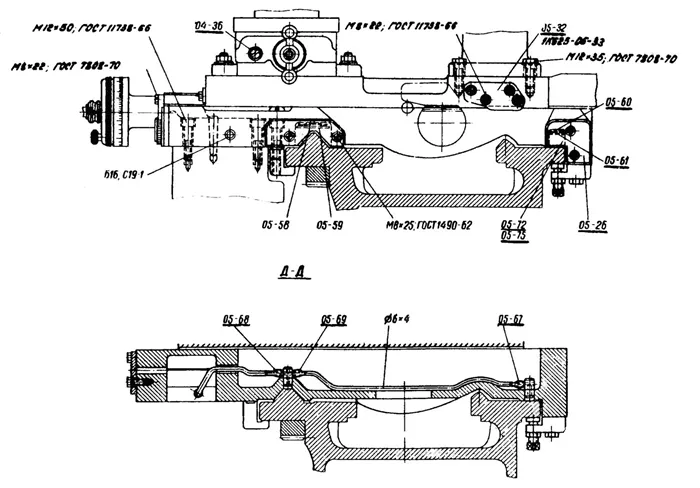

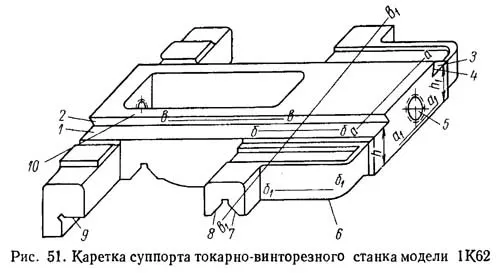

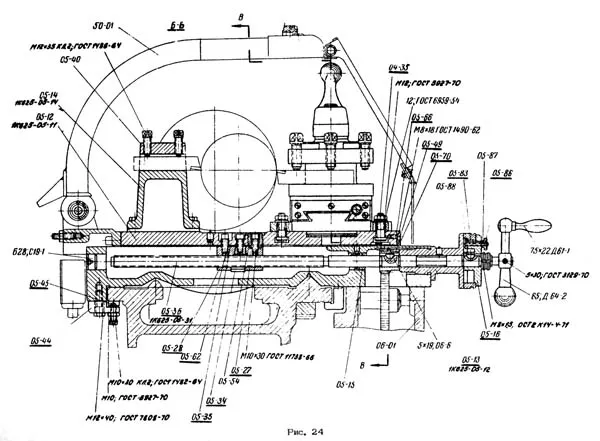

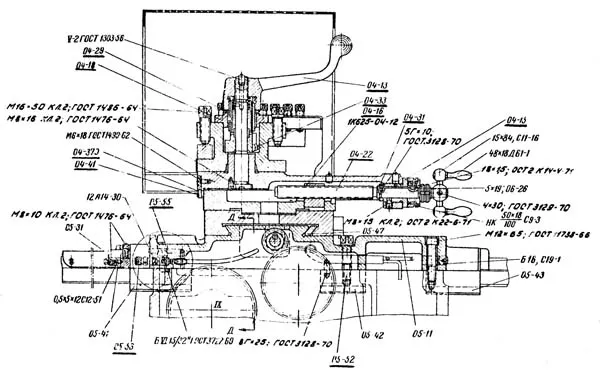

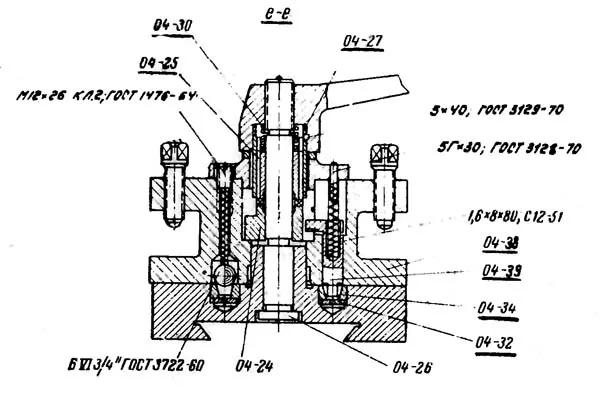

Перенос слайда на роторно-винторезный станок модели 1K62 следует осуществлять аккуратно. Рисунок 51 наглядно демонстрирует необходимые процессы.

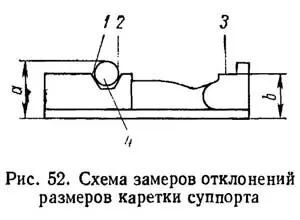

При ремонте каретки важно следить за следующими параметрами:

- Параллельность поверхностей 1, 2, 3 и 4 направляющих и их соответствие оси 5 винта поперечной подачи.

- Параллельность поверхностей 1 и 3 к плоскости 6 для крепления фартука в поперечном направлении (по направлениям а — а, а1— а1) и в продольном направлении (в направлениях b — b, b.1— б1).

- Перпендикулярность поперечных направляющих в направлении в—в к продольным направляющим 7 и 8 (по направлению в1— в1, которые соединены со станиной).

- Перпендикулярность поверхности 6 для крепления фартука к плоскости для установки коробки подач на станине.

- Соосность отверстий фартука для ходового винта, ходового вала и вала переключения с их осями в коробке подач.

Важно осуществлять ремонт так, чтобы не нарушалось нормальное зацепление юбочных колес за рельсом и поперечным транспортным механизмом. Существующие методы повторной калибровки и корректировки этих частей в процессе ремонта не допустимы, так как они могут сделать неприемлемыми относительные размерные цепи локомотивов.

Высокой степени внимательности требует начало ремонта, когда ходовые поверхности каретки находятся на одной линии со станиной. Это может привести к фиксированию каретки в фиксированном положении из-за неравномерного износа направляющих. Проведение ремонта всех остальных сложностей связано с высокими трудозатратами и требует специализированного оборудования.

Поэтому, начинать ремонт направляющих каретки следует с поверхностей 1, 2, 3 и 4, что соответствует поперечному скольжению, как показано на рисунке 51.

Восстановление направляющих каретки при помощи установки компенсационных накладок

Восстановление направляющих проводится с использованием компенсационных рельсов, методика осуществляется следующим образом:

- Каретку располагают на направляющих станины и устанавливают уровень на поверхности для поперечных салазок. Между сопрягаемыми поверхностями каретки и станины помещают тонкие клинья с небольшим уклоном (не менее 1°) и регулируют положение каретки, пока пузырек уровня не установится в ноль. Затем с помощью карандаша обозначают границы частей клиньев, и после их снятия определяют величину перекоса каретки. Это значение влияет на строгание продольных направляющих.

- Каретку устанавливают на стол строгального станка. В отверстие помещают контрольный валик. С помощью верхней и боковой образующих контрольного валика контролируют установку каретки на параллельность ходу стола с точностью до 0,02 мм на длине 300 мм, затем закрепляют. Проверка производится индикатором, установленным на станке. Отклонение фиксируется в процессе перемещения стола.

- Строгают последовательно плоскости 1 и 3 чашечным кругом конической формы с заданными характеристиками, скорость резания должна составлять 36–40 м/сек, а подача — 6–8 м/мин. Поверхности должны находиться в одной плоскости, соответствующей заданной точности. После этого следует шлифовать плоскости 2 и 4, обеспечивая их чистоту и соблюдая заявленные допуски. Проверка непараллельности производится с использованием специальных приспособлений.

- Каретку устанавливают на стол строгального станка, опирая плоскости 1 и 3 на четыре мерные пластины, что не продемонстрировано на рисунке. В отверстие помещают контрольный валик. Проверяют устанавливание каретки на параллельность поперечному ходу суппорта, с учетом указанных выше допусков. Для этого измеряют расстояние специальным инструментом и фиксируют полученные результаты. Определяют параметры между поверхностями.

- Строгают плоскости 1, 2 и 3, при этом следует удалять минимальный слой металла с плоскостей 1 и 2 до устранения перекоса. Если площадь износа новизной меньшая одного миллиметра, следует убирать больше металла для того, чтобы толщина устанавливаемых накладок была не менее 3 мм, что будет обеспечивать баланс в работе механизма.

- По завершении всех операций каретку прикрепляют к отремонтированным направляющим станины и соответственно к припуску заднюю планку, затем на каретке фиксируют фартук. Реализация данного процесса должна проходить с использованием контрольных валиков для определения соосности отверстий.

Установка ходового винта и ходового вала

Данная операция становится излишней в случае, если каретка отремонтирована с соблюдением всех норм и требований.

Выравнивание гребного винта и гребных валов, а также корпуса и юбки питателя подлежит строгому выполнению следующей стандартной операционной процедуры:

- Устанавливают корпус коробки подачи и фиксируют его на станине с использованием винтов и штифтов;

- Каретку устанавливают в средней части станка и фиксируют зажимной планкой;

- Устанавливают фартук, соединяя его с кареткой винтами (фартук может быть установлен даже в неполном сборе);

- У отверстия в коробке подач и фартуке для ходового винта либо ходового вала помещают контрольные оправки. Данные оправки должны выходить на 100—200 мм и иметь одинаковый диаметр выступающей части с заданными отклонениями;

- Прижимают каретку с фартуком к коробке подач до соприкосновения торцов оправок, замеряем величину их несоосности с помощью линейки и щупа;

- Восстанавливают соосность отверстий для ходового винта и ходового вала через установку новых накладок, при помощи шабрения направляющих, либо переустановки коробки подач.

Допустимое отклонение соосности отверстий для фартука и коробки подачи: в вертикальной плоскости — не более 0,15 мм; в горизонтальной плоскости — не более 0,07 мм.

При осуществлении ремонта направляющих рельсов в отсутствие компенсационных пластин, высота ящика должна регулироваться до нуля. При необходимости горизонтального перемещения ящика следует фрезеровать крепежные отверстия с соблюдением всех требований и инструкций.

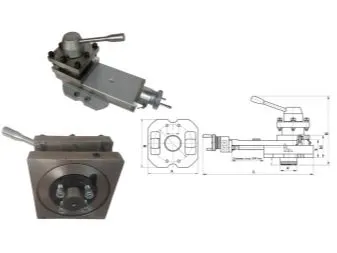

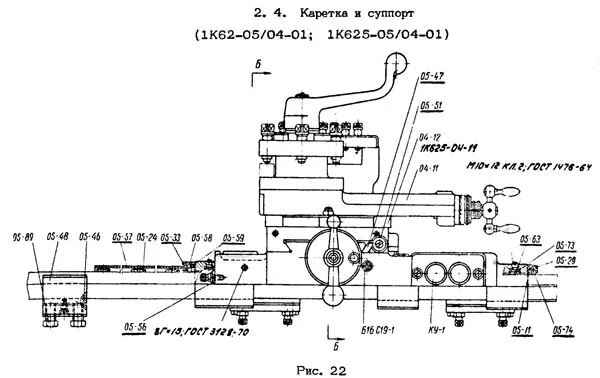

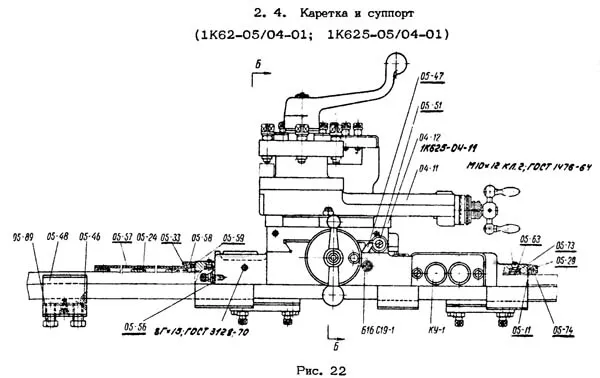

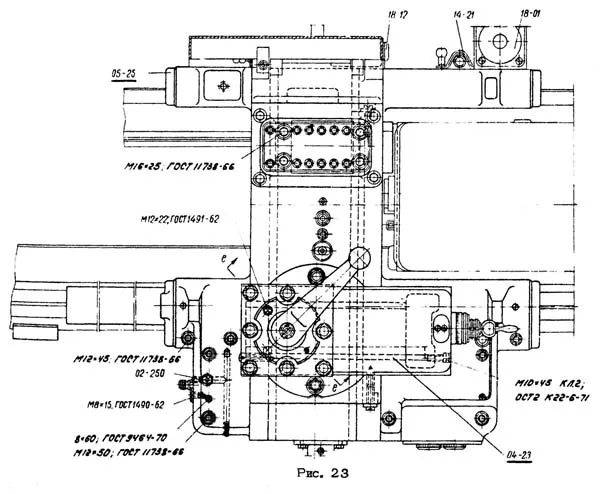

Чертежи суппорта токарно-винторезного станка 1К62

Обзор плунжера на токарном станке с подвижной бабкой:

Рисунок горки турникета:

Рисунок горки турникета:

Рисунок горки турникета:

Рисунок горки турникета:

Источник: Пекелис Г.Д., Гельберг Б.Т. Л., «Машиностроение». 1970.

Список литературы:

Шлифование тележки

Зубило для тележки

Полезные ссылки по данной теме:

- Станок токарно-винторезный 1К62

- Станок токарно-винторезный 1К625

- Расчет кинематической настройки токарно-винторезных станков 1К62

- Станина токарного станка. Ремонт направляющих станины токарного станка

- Передняя бабка токарного станка. Устройство и ремонт передней бабки

- Альбом кинематических схем и чертежей токарно-винторезного станка 1К62

- Методика проверки и испытания токарно-винторезных станков на точность

- Задняя бабка токарного станка. Устройство и технология ремонта

- Суппорт токарного станка. Устройство и технология ремонта

- Фартук токарного станка. Устройство фартука токарного станка

- Коробка подач токарного станка. Чертежи коробки подач токарного станка 1К62

- Шпиндель токарного станка. Ремонт шпинделя токарного станка

- Сборочные чертежи токарно-винторезного станка 1К62

- Ремонт и регулирование токарно-винторезного станка 1К62

- Справочник заводов производителей металлорежущих станков