В дополнение следует подчеркнуть, что качественный экструдер – это не самое дешевое оборудование на рынке. Современное оборудование при этом демонстрирует высокую функциональность, надежность и, как следствие, длительный срок службы, которые напрямую соотносятся с его стоимостью.

Принцип работы экструдера

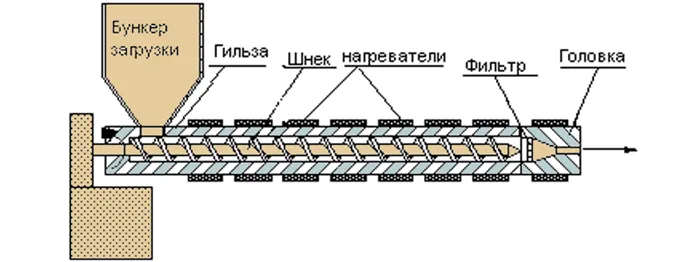

Чтобы глубже понять, как функционирует экструдер, полезно провести аналогию с известной многими мясорубкой. В действительности принцип работы этих устройств имеет много общего. Экструдер представляет собой электромеханический агрегат, который состоит из нескольких ключевых модулей:

- Цилиндр, где происходит нагрев сырья до необходимой температуры через перемешивание. Уровень нагрева обычно регулируется оператором, и он зависит от типа сырья, в частности, от температуры плавления используемого полимера. В большинстве случаев для этого применяются простые, но надежные и долговечные системы нагрева, которые могут работать на основе сопротивления, а также кольцевые нагреватели, разработанные специально для нагрева цилиндров.

Как уже упоминалось, шнековые экструзионные нагреватели иногда также называют «шнековыми экструзионными нагревателями». Эта терминология возникла из-за того, что полимерная масса подвергается перемешиванию в бочке и проходит через систему, основанную на принципе Архимедова винта.

В большинстве случаев экструдеры оснащены одним шнеком и функционируют аналогичным образом, как и мясорубки. Тем не менее, для изготовления некоторых продуктов требуется более сложное и точное перемешивание сырья, и поэтому на помощь приходят экструдеры с двумя (или даже более) шнеками. Это становится необходимым, например, когда сырье представлено в виде порошка. В таких ситуациях экструдер с одним шнеком не способен достаточно эффективно перемешать материал, что приводит к недостатку давления на выходе.

Виды экструдеров

Экструдеры, предназначенные для обработки различных полимеров, таких как поливинилхлорид (ПВХ), являются наиболее распространенными в производстве. Экструзия представляет собой самый простой и недорогой способ создания полимерного или композитного профиля. Выбор между одношнековыми и двухшнековыми экструдирами зависит от типа используемого сырья и сложности конечного продукта.

Экструдеры находят применение в производстве таких изделий, как тонкая пряжа, ленты, листы, панели и профили с особенной геометрией. Несмотря на разнообразие форматов, принцип работы остается единым. Часто в состав полимерной матрицы добавляются различные добавки, позволяющие создавать разнообразные композиты для различных технологических и функциональных нужд.

В рамках производства пластиковых труб используется аналогичный подход. Однако в данном случае существуют специфические требования к составу полимеров. Премикс не должен содержать газовых пузырьков, так как это может вызвать нестабильность и хрупкость стенок трубы. Для предотвращения таких проблем в экструдеры встроены деаэраторы. В трубных экструзерах, как правило, применяются двухшнековые установки с барьерными шнеками, что обеспечивает равномерный и однородный нагрев сырья до необходимой температурной отметки.

Все виды пластиковых пленок также производятся с использованием экструзии. При этом экструдер устанавливает заданные параметры толщины и ширины готового изделия. Формирующий узел в данном случае представлен тонкой прорезью. В некоторых случаях также используются щелевые экструдеры для получения пленки в виде трубки. Машины, предназначенные для производства узких пленок, отличаются компактными размерами и низким уровнем энергопотребления.

В целом, экструдер является ключевым элементом технологической линии, состоящей из ряда дополнительных единиц оборудования, которые поддерживают производственный процесс.

Производственные линии такого типа могут включать:

Систему подготовки и подачи сырья. Эта составляющая особенно важна, когда речь идет о производстве композитных материалов. Иногда сырье требует предварительной сушки, калибровки или измельчения перед процессом экструзии.

В некоторых случаях сырье может подвергаться переработке, укорачиванию или рафинированию. После выхода из экструдера сырье по-прежнему остается горячим, и для его быстрого охлаждения используются системы воздушного или водяного охлаждения. Например, профили из ПВХ могут охлаждаться как с использованием воздушных, так и водяных ванн. При использовании форм также требуется охлаждение. Это критически важно, так как без него формы могут нагреваться до высокой температуры, что, в свою очередь, может привести к потере формы готового изделия, если температура не снизится до безопасного уровня.

- Системы маркировки. Эти системы обеспечивают возможность нанесения необходимых идентификаторов на изделия.

- Системы ламинирования. Осуществляют дополнительную обработку продуктов для повышения их прочности или декоративности.

- Системы намотки и резки. Эти механизмы необходимы для конечной обработки изделий перед их упаковкой и отправкой.

Принцип действия и конструкция

Технология экструзии не является чем-то новым и имеет свою историю, насчитывающую более шести десятилетий. За все это время были разработаны множественные концепции машин, которые обеспечивают успешное проведение процесса экструзии. Суть работы экструдеров заключается в особенностях самого технологического процесса.

Экструзия представляет собой сложный физико-химический процесс, который происходит с воздействием механических сил, высоких температур и влажности. Нагрев обрабатываемых материалов осуществляется путем преобразования механической энергии, возникающей в результате внутреннего трения и пластической деформации, в тепловую.

В процессе экструзии взаимодействуют различные взаимозаменяемые параметры. К числу ключевых относятся:

- состав сырья;

- влажность;

- природа сырья.

В течение непрерывного процесса экструзии могут происходить изменения следующих параметров:

- температуры материала;

- давления;

- интенсивности и длительности воздействия на начальное сырье.

Принцип работы экструдера

Экструдер – это электромеханическое устройство, которое предназначается для формования пластиковых деталей или полуфабрикатов из полимеров. Общая структура таких установок состоит из следующих компонентов:

- корпус системы нагрева полимерных материалов. В качестве источника тепловой энергии используются как резистивные, так и индукционные системы. При втором варианте высокие температуры достигаются благодаря наведению высокочастотных индукционных токов Фуко на корпус устройства;

- узел нагрузки. Этот элемент отвечает за поступление исходного сырья в полость корпуса, осуществляя это различными способами;

- рабочий орган. Он создает необходимое в устройстве давление, благодаря которому сырье перемещается от узла загрузки до формовочных насадок, создающих готовые изделия из полимерных материалов. В этой части могут использоваться разнообразные физические принципы, учитывая, что оборудование может быть как шнековым, так и дисковым или поршневым. В настоящее время наиболее распространены шнековые экструдеры;

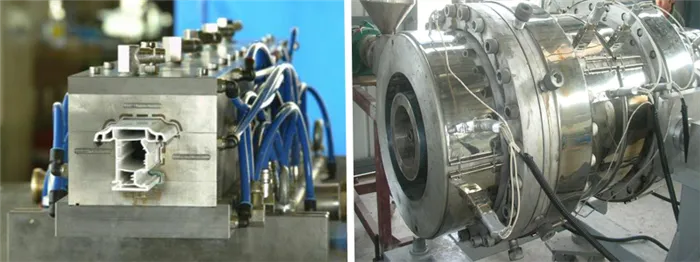

- экструзионная головка, также именуемая фильерой. Именно эта часть оборудования формирует продукцию по завершении всего процесса экструзии;

- механический привод, представленный двигателем и редукторной системой, которые обеспечивают создание и передачу нужного усилия на рабочий орган;

- система контроля и управления, позволяющая поддерживать установленный технологический режим.

В качестве основных исходных материалов в экструдер поступают крошки и порошкообразное сырье. Эти материалы загружаются в машину и перевозятся вместе с инструментом в рабочую зону корпуса, где под действием давления, трения и тепла они нагреваются, плавятся и принимают необходимую форму.

При загрузке сырья в полость корпуса происходит его тщательное перемешивание, что приводит к образованию гомогенизированной массы на выходе.

Расплав затем под высоким давлением продавливается сквозь формовочные головки и фильтры, что обеспечивает его окончательную гомогенизацию и формирование необходимого профиля материала.

В заключение, такой расплавленный материал охлаждается, что может происходить как естественным, так и принудительным способом, после чего происходит полимеризация, в результате чего получается готовый продукт с необходимой конфигурацией и заданными физическими и механическими свойствами.

Виды экструдеров

Разнообразие современных экструзионных машин характеризуется как конструктивными особенностями инструментов, так и различными назначениями в производственных процессах.

Одношнековый

Из всех существующих типов экструзионных машин одношнековые экструдеры занимают лидирующие позиции, благодаря их способности удовлетворять требованиям современного производства. В таких машинах в качестве основного инструмента выступает шнек, также известный как Архимедов винт. Этот принцип известен многим, так как его можно увидеть в обыденных мясорубках.

В процессе переработки пластмасс шнековая лопасть захватывает сырье в зоне подачи и затем последовательно передвигает его по всей длине экструзионной камеры от зоны нагрева через гомогенизацию до формовки. В зависимости от конструкции шнека, его лопасти могут быть коническими, цилиндрическими или стандартными.

Также можно зустріти бурильні машини, у яких шнек має нахил у бік виходу. Для таких машин важливим параметром є співвідношення між робочим діаметром свердла і його довжиною. Шнеки також відрізняються за кроком і глибиною.

Основним недоліком одношнекового екструдера є те, що його не завжди можна використовувати. Наприклад, якщо вихідний матеріал представляє собою порошкоподібний напівфабрикат, шнек не зможе забезпечити достатнє перемішування маси під час плавлення й подальшої гомогенізації. Тому в таких випадках приймається рішення на користь двошнекових екструдерів.

Двухшнековый

Этот тип устройства отличается тем, что его шнеки связаны между собой. Это позволяет обеспечивать параллельное и встречное вращение шнеков в двухшнековых экструдерах. Эти рабочие элементы могут иметь прямую или коническую форму.

Использование таких машин обеспечивает более качественное перемешивание и гомогенизацию сырья в процессе его нагрева. В результате получаемая масса становится однородной и дегазированной, что крайне важно для ее дальнейшей переработки через формовочную головку.

Также стоит отметить, что в некоторых технологических процессах могут применяться экструдеры с четырьмя шнеками. Кроме того, часто используются планетарные экструдеры, в которых число шнеков, вращающихся вокруг центрального, может достигать двадцати.

Необходимость в таком оборудовании возникает, когда сырьем являются определенные виды пластмасс, которые склонны к разложению при высоких температурах, что может сказаться на их основных физических свойствах. Поэтому применение таких экструдеров обеспечивает нагрев сырья преимущественно за счет трения и высокого давления.