При достижении температуры плавления соединяемых поверхностей, в тот момент, когда вращение уже прекращено, наблюдается увеличение прочности сжатия. Этот способ соединения является более простым, чем газовая или дуговая сварка, благодаря своей эффективности.

Что такое сварка трением, где она применяется и какое оборудование необходимо для каждого вида сварки трением?

Сварка трением представляет собой одну из вариаций сварки, производимой под давлением (в соответствии с ГОСТ Р ИСО 4063-2010). В процессе данной технологии соединяемые поверхности получают тепло путём преобразования механической энергии, возникающей от силы трения, в тепловую энергию, что и приводит к их сплавлению.

- 1 Область применения и виды сварки трением

- 2 Колебательная сварка

- 3 С перемешиванием

- 4 Радиальная

- 5 Орбитальная

- 6 Инерционная

- 7 С непрерывным приводом

- 8 Выбор режима сварки

- 9 Достоинства и недостатки метода

На стадии сварки поверхности деталей сначала под воздействием трения нагреваются, пока не достигают пластификации. После этого детали сжимаются с помощью давления в диапазоне от 50 до 450 МПа, в результате чего в месте их контакта формируется сварной шов. Завершающую стадию процесса составляет прерывание трения и последующее охлаждение этого шва под постоянным давлением.

Область применения и виды сварки трением

Сварка трением находит свое применение в следующих сценариях:

- соединение металлов и сплавов, чья температура плавления не превышает 1800 градусов;

- сварка плоских деталей с одинаковой толщиной, получаемых под углом;

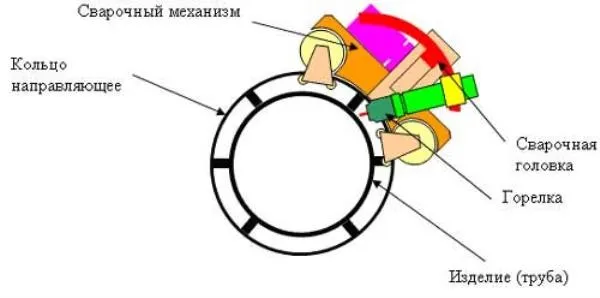

- продольная сварка труб;

- изготовление деталей, таких как болты;

- замена пайки для малых деталей, имеющих обработанные поверхности.

Метод сварки трением подходит для соединения деталей, которые могут быть загрязнены, так как предварительная очистка не является обязательной — оксидные пленки и жировые отложения удаляются за счет начального трения соединяемых поверхностей.

Данная технология сварки является особенно эффективной для объединения деталей, производимых из алюминиевых, титановых и магниевых сплавов, что обусловлено их относительно низкой температурой плавления.

К основным разновидностям сварки трением относятся:

Выбор конкретного типа сварки трением зависит от назначения конечного изделия и технологических возможностей, доступных в процессе производства.

Колебательная сварка

Метод сварки трением находит свое применение, в частности, для соединения деталей из низкоплавких металлов и сплавов. В данном процессе одна половина детали крепко фиксируется, тогда как другая часть осуществляет возвратно-поступательное движение вперёд и назад, прижимаясь к первой детали. Этот метод позволяет нагревать, плавить и перемешивать соединяемые материалы, формируя однородное сварное соединение.

Для процессов осцилляции потребуется следующее оборудование:

- массивное основание;

- зажимы и крепления (включая болты);

- двигатель с коленчатым валом;

- гидравлическая установка;

- шлифовальная машинка.

Перед началом сварки необходимо подготовить детали: очистить их от ржавчины и устранить все заметные неровности, поскольку оксидный слой будет удален трением во время сварки.

Первая часть детали закрепляется в основании с помощью зажимов, в то время как вторая часть присоединяется к коленчатому валу двигателя. Важно, чтобы амплитуда вибрации коленчатого вала составляла от 0,3 до 0,7 длины линии сварки.

После того, как детали надежно закреплены, запуск производится с помощью двигателя и коленчатого вала. В этом процессе детали нагреваются за счет трения, приводятся в нужное положение и прижимаются друг к другу гидравлическим приводом в течение нескольких секунд, после чего сбрасывается давление, шов охлаждается и зачищается.

С перемешиванием

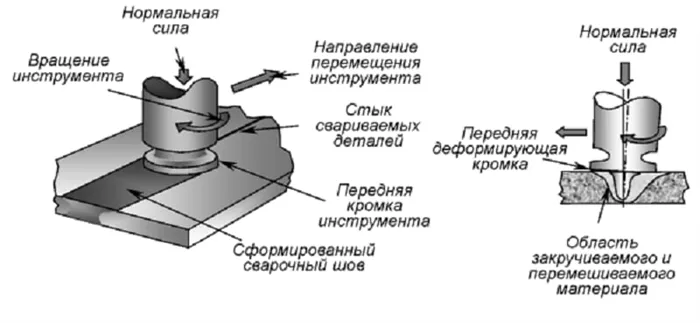

При использовании метода сварки с перемешиванием две детали соединяются так, что трение расплавленного металла генерируется вращающимся стержнем из тугоплавкого материала. Этот стержень плавно перемещается вдоль линии сварки, перемешивая горячие поверхности деталей для формирования однородного шва.

Для реализации данного метода потребуется:

- плоское основание;

- детали и крепежи;

- тугоплавкий штырь с заплечиками и электроприводом.

Детали прочно фиксируются на основании и соприкасаются с зонами сварки. Штифт начинает вращаться со скоростью 600 об/мин, после чего он вертикально встраивается в сварной шов между деталями, пока плечи штифта не коснутся поверхностей деталей. Вокруг вращающегося штифта образуется область расплавленного металла.

Пока штифт продолжает вращаться, происходит его движение вдоль линии сварки, что приводит к перемешиванию металла в области соединения деталей. После того как штифт прошел, металл остывает и формирует сварной шов, который совпадает с плечами в его верхней части. В конце процесса штифт извлекается из соединения, создавая отверстие. Заготовка охлаждается, а отверстие затем закрывается пробкой из того же материала, что и заготовка, после чего шов зачищается.

Выбор режима сварки

Каждый из режимов сварки трением имеет свои особенности, отличающиеся скоростью вращения подвижных частей, уровнем сжатия соединяемых компонентов и толщиной сварочного кольца (в случае радиальной сварки). Физические параметры этих режимов зависят от целей конкретного производственного процесса. Условно все режимы сварки трением можно классифицировать на три категории:

Сварка трением с низкой скоростью вращения или трения деталей часто применяется, когда свариваемые материалы обладают высокой вязкостью (например, медные детали) и существует вероятность нарушения волокнистой структуры материала. Высокие скорости трения, напротив, используются при сварке с перемешиванием расплавленных металлов и сплавов, а высокое давление по оси вращения — при сварке со сплошными деталями без пустот.

Особенности сварки трением

В методе сварки трением с перемешиванием механическая энергия, которая действует на одну из свариваемых деталей, преобразуется в тепло, и это тепло выделяется именно в точке, где планируется соединение.

Тепло может вырабатываться следующими способами:

- при вращении одной детали относительно другой (как показано на рисунке 2а);

- при вращении вставки между деталями (как можно увидеть на рисунках 2б и 2в);

- при возвратно-поступательном движении деталей в плоскости стыка с относительно небольшими амплитудами Д и на звуковой частоте (как видно на рисунке 2г).

В случае последнего варианта детали подвергаются постоянному давлению P или давлению P, которое постепенно увеличивается со временем. Процесс сварки завершается оседанием и быстрым прекращением вращения.

Процессы в зоне стыка при сварке трением

В процессе сварки трением с перемешиванием происходит ряд взаимосвязанных процессов. В момент, когда скорость движения свариваемых деталей увеличивается и давление на них прикладывается, контактные поверхности соприкасаются, и первоначальные смазочные пленки на них начинают разрушаться. Переход с предельного трения происходит на стадию сухого трения. Частицы металла вступают в контакт, подвергаются деформации, формируя молодые участки с ненасыщенными атомными связями на поверхностях. В результате между отдельными микрочастицами кратковременно образуются металлические связи, которые тут же разрываются при относительном движении этих поверхностей.

Этот процесс имеет непрерывный характер, одновременно повышается эффективная площадь контакта и происходит быстрое повышение температуры в области соединения. При этом уменьшается сопротивление деформации металла, и трение распределяется по всей площади контакта. В зоне застывания формируется тонкий слой металла, который выполняет роль смазки, в результате чего трение изменяется с сухого на низкое.

Рисунок 2. Схематическое изображение процесса сварки трением: 1 — свариваемые детали; 2 — вставка; 3 — зона сварки.

Под действием силиконовой силы металл смещается, «переворачивается» за счёт соприкосновения и приближения свариваемых поверхностей. Эти контактные поверхности подготавливаются к формированию сварного соединения: металл в месте соединения имеет низкое сопротивление деформации при высокой температуре, оксидные пленки истончаются, частично разрушаются или удаляются в результате реакций, а соединяемые поверхности активируются. По завершении торможения, когда скорость движение практически останавливается, температура металла на месте соединения немного падает из-за теплоотдачи. Осаждение материи сопряжено с образованием металлических соединений на поверхности.

Рисунок 3. Типы сварных соединений, получаемых методом сварки трением.

Диаметр деталей при сварке трением

Нецелесообразно производить сварку прутков, диаметр которых превышает 200 мм, так как для этого потребуются высокомощные моторизованные машины (примерно 500 кВт), работающие на скорости вращения около 200 об/мин. Строительство и эксплуатация такой техники будут настолько дорогими, что преимущества, которые дает сварка трением, не оправдают затрат.

Также следует учитывать, что сварка прутков диаметром менее 3,5 мм невозможна, даже в ручных условиях, поскольку это требует сложного оборудования для прямого торможения. На основании расчетов и практического применения сварки трением с перемешиванием можно утверждать, что процесс наиболее целесообразно использовать для деталей диаметром от 6 до 100 мм.

Метод сварки трением с перемешиванием эффективен для создания соединений у режущих инструментов в процессе изготовления сварных, кованых, литых или штампованных композитных деталей. Этот метод необходим для соединения разнородных материалов, которые трудно или невозможно соединить другими способами. К таким материалам можно отнести соединение стали с алюминием или аустенитные стали с перлитными сталями. Более того, сварка трением может также применяться для соединения различных пластиковых материалов.