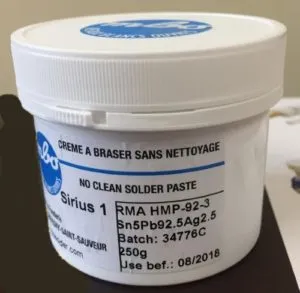

Многокомпонентные сварочные смеси подвержены воздействию различных внешних факторов. Условия хранения, необходимые для их правильного сохранения, подробно указаны на упаковке. Эти рекомендации следует внимательно изучить и строго соблюдать, так как от этого зависит качество и эффективность сварочных работ.

Как пользоваться паяльной пастой

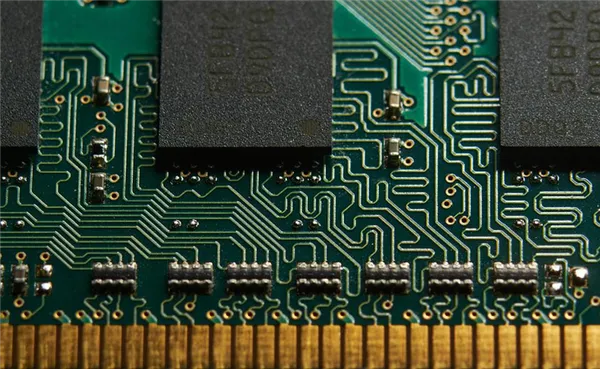

Нанесение сварочной пасты на обрабатываемую поверхность является одним из ключевых этапов в процессе сборки электронных устройств. Именно этот процесс отвечает за 65-70% всех возможных дефектов, что подчеркивает его важность. Выбор подходящей техники нанесения паяльной пасты имеет критическое значение для обеспечения точности сварного шва, сокращения времени, необходимого для сварки и сборки печатной платы, а также для повышения производительности всего сборочного процесса.

На сегодняшний день существует два основных метода нанесения сварочной пасты. Выбор между этими методами зависит как от специфики производимой продукции, так и от используемых технологий на каждом конкретном предприятии.

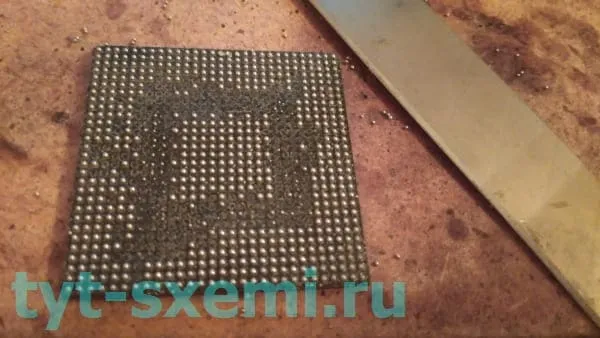

№ 1. Дозирующий метод. Этот метод также известен как метод дозирования. Нанесение паяльной пасты может выполняться вручную или с помощью автоматических дозаторов. Эта техника особенно рекомендуется для монтажа компонентов типа flip-chip, CSP и BGA на печатные платы, что делает ее полезной при создании прототипов и в мелкосерийном производстве. Дозирующий метод также широко применим для обработки полупроводниковых кристаллов, таких как фиксация или герметизация. В этом случае используется паяльная паста с пониженной вязкостью, что упрощает процесс нанесения.

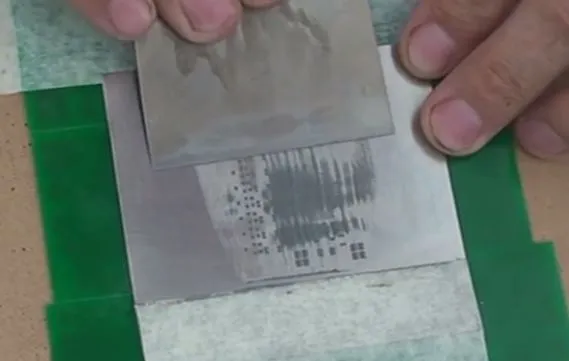

№ 2. Трафаретная печать. На данном этапе сварочная паста наносится под давлением через специальные отверстия в шаблоне с использованием инструмента, напоминающего бритвенный нож. Оборудование для трафаретной печати может быть автоматическим, полуавтоматическим или ручным. Автоматические и полуавтоматические системы обеспечивают высокую повторяемость и точность, поэтому их чаще всего используют на заводах, занимающихся массовым и серийным производством.

Трафаретная печать как метод обладает более высокой производительностью и точностью по сравнению с дозирующим методом. Однако нужно учитывать, что возникают сложности при наличии зазоров между пластинами менее 0,4 мм. Поэтому на практике все чаще применяются альтернативные методы нанесения паяльной пасты.

Нанесение паяльной пасты вручную

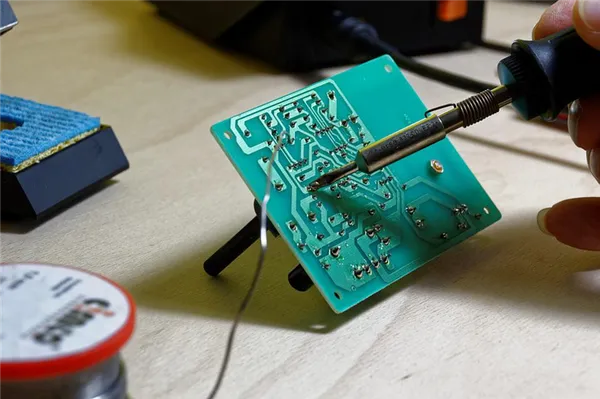

В некоторых случаях может возникнуть необходимость в пайке печатных плат и микросхем непосредственно в домашних условиях или небольших мастерских. При использовании техники ручного нанесения паяльной пасты следует учитывать и соблюдать несколько важных правил:

- Убедитесь, что паяльная паста подходит для нанесения на платы с очень мелкими компонентами;

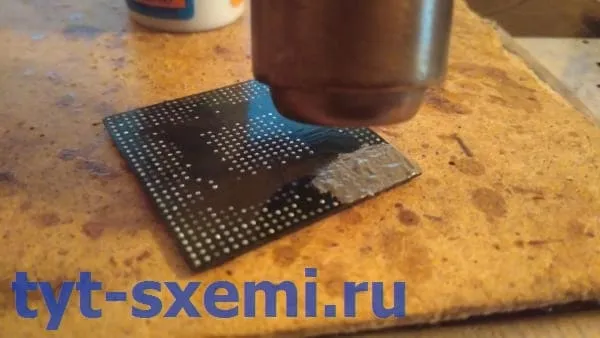

- Работайте с помощью паяльного фена или паяльника со средней мощностью;

- Применяйте паяльную пасту лишь в тех случаях, когда отсутствует качественная альтернатива.

Чтобы добиться качественной пайки, необходимо придерживаться следующих рекомендаций:

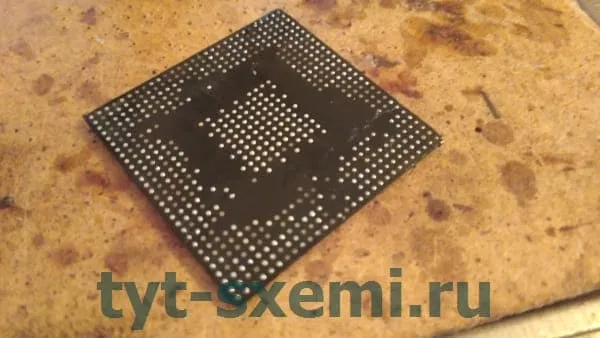

- Перед началом всех работ тщательно обезжирьте и просушите микросхему или печатную плату, чтобы избежать проблем с соединением;

- Обязательно поддерживайте плату в горизонтальном положении во время выполнения технологической пайки;

- Наносите паяльную пасту на места соединения очень равномерно, что поможет избежать излишков;

- При использовании фена для нижнего подогрева следует аккуратно просушить всю поверхность платы;

- После того как на обрабатываемой плате испарится весь флюс, постепенно увеличивайте температуру фена, равно как и держите в поле зрения время, чтобы добиться качественного соединения.

После завершения сварки рекомендуется провести очистку рабочей зоны с помощью специального чистящего средства.

Особенности ручного использования сварочной пасты таковы, что хотя в производственных условиях большинство процессов автоматизировано, для ручной работы требуется определенный уровень навыков. К обязательным подготовительным действиям перед работой относятся обезжиривание и сушка платы, а также соблюдение следующих рекомендаций:

- Консистенция пасты. Она не должна быть чрезмерно жидкой или вязкой; идеальный вариант — состояние, схожее со сметаной;

- Проверяйте качество припоя. Уровень смачивания должен контролироваться в течение всего процесса пайки;

- На плоскость платы следует наносить только тонкий слой паяльной пасты, тогда как для SMD-компонентов допустимо использовать более толстый;

- Для удаления шламов и осадков, образующихся во время пайки, можно воспользоваться паяльником с насадкой в виде специального жала, известного как «микроволна»;

Паяльную пасту следует хранить в условиях температурного диапазона +2…10°C и не более 6 месяцев, что является важным моментом для сохранения ее свойств.

Новые технологии

Ручная пайка в условиях больших объемов производства зачастую неэффективна и неточна. В связи с этим предприятия в сфере электронной промышленности начали использовать автоматические и полуавтоматические технологии, которые наносят паяльную пасту методом трафаретной печати. С учетом существующих ограничений были разработаны новые методы, которые позволяют достигать большей точности и производительности. Хоча новое оборудование требует значительных затрат на переоборудование и установку, это влияет незначительно на конечную стоимость продукции, поскольку сокращает общее время, необходимое для сборки. К основным инновациям в этой области можно отнести следующие технологии.

Optipad. Данная технология нанесения паяльной пасты использует светочувствительную маску, благодаря чему позволяет работать по принципу трафаретной печати. Базовая маска данной технологии изготавливается из кислотостойких материалов, а затем на нее наносят трафаретную маску, которая, в свою очередь, является щелочестойкой. Возможен и обратный процесс, когда основная маска является щелочестойкой, а трафаретная — кислотостойкой. Отверстия для пасты формируются методом фотолитографии, что обеспечивает значительно более высокую точность по сравнению с традиционными трафаретами. После нанесения трафаретной маски клейкая паста заполняет отверстия и после нагрева и расплавления образует контактные площадки. Толщина клея будет зависеть от толщины использованного трафарета. После охлаждения сварочная маска просто удаляется.

PPT (Precision Pad Technology). В этой технологии задействован внешний тонкий трафарет, который кладется на уже готовую печатную плату. Паяльная паста наносится через отверстия в паяльной маске, а затем проходит процесс расплавления. Этот метод отличается от традиционного тем, что он обеспечивает гораздо более высокую точность. Внешний трафарет служит только для нанесения необходимого количества пасты на смежные отверстия в маске, поэтому не требуется его точное размещение. Все возможные неточности устраняются на этапе плавления уже использованной сварочной пасты.

Что это такое и для чего нужны?

Сварочная паста является вязкой субстанцией, содержащей в своем составе припой, флюс, различные летучие растворители и специальные клеящие компоненты. Химический состав флюса и клея определяет такие характеристики, как температура плавления, условия обработки и возможности последующей очистки печатной платы.

При использовании для соединения компонентов важно выбрать материал с температурой плавления, существенно меньшей, чем температура плавления самих компонентов. Именно поэтому для простейших схем в домашних условиях чаще всего применяется сварка с использованием флюса или кислоты. Сварочные пасты содержат в себе два основных компонента, а также их различные добавки, что существенно ускоряет процесс сварки. Кроме того, данное средство часто используется в производственных процессах, связанных с созданием электроприборов.

Основными материалами для сварки обычно служат сплавы со свинцом, оловом или серебром; однако бессвинцовые сварочные пасты становятся все более популярными на рынке.

Флюс, в свою очередь, действует как обезжиривающее вещество в составе. Полезно также применять клеевые соединители, которые облегчают пайку SMD-компонентов к рабочим поверхностям. Однако с увеличением размеров платы становится важнее правильный выбор пасты, так как плотность компонентов также увеличивается.

Паяльные пасты находят широкое применение в разных отраслях. Они используются для сварки кузовов автомобилей, монтажа разнообразных поверхностей, ремонта кабелей и пайки светодиодов.

Сварочная паста является эффективной и выгодной заменой традиционной пайки, конечно, при условии правильного выбора марки и состава флюса, на основе которого она изготовлена.

К основным преимуществам этого материала следует отнести простоту использования, а также чистоту печатной платы, достигаемую благодаря точному дозированию соединения. Однако следует отметить, что единственный недостаток сварочных паст заключается в их недолговечности: срок службы в среднем составляет менее полугода. По истечении этого времени консистенция пасты начинает распадаться на фазы, в результате чего продукт становится непригодным для использования.

Характеристики и требования

Качество сварочной пасты в значительной степени определяется на основании испытаний, проведенных в соответствии с общепризнанным международным стандартом J-STD-005. Этот стандарт включает в себя следующие виды испытаний:

- Определение концентрации металла по доле;

- Вякость структуры, измеряемая методом Brookfield;

- Тестирование на параметры растекания припоя;

- Тестирование на формирование спаечных шариков;

- Тестирование на смачивание соединяемых деталей.

Обратите внимание, что при производстве электроники и светодиодных изделий предпочтительно использовать пасты, наносимые с помощью дозаторов или трафаретов — это позволяет равномерно распределить пасту по поверхности с определенной точностью, что в свою очередь ведет к значительной экономии расходного материала для пайки.

Обзор видов

Сварочные пасты можно классифицировать несколькими способами.

По флюсу

Существует три основных типа сварочных паст:

- Водосмываемые;

- Канифольные;

- Безотмывочные.

Среди группы канифольных флюсов традиционно выделяются неактивированные, умеренно активированные и активно активированные составы. Неактивированные флюсы считаются наименее эффективными.

Флюсы средней активности представляют наибольший интерес на рынке, так как они эффективно очищают подложки, равномерно распределяются и хорошо смачивают соединяемые элементы. Однако на таких соединениях может образовываться ржавчина — это следует учитывать и очищать рабочую зону после завершения пайки горячей водой или специальными растворителями.

Сильноактивированные флюсы применяются для соединения сильно окисленных компонентов — в данном случае спирт следует разбавить органическими растворителями и использовать для промывки рабочей зоны после завершения сварочных работ.

Флюсы на водной основе часто производятся на основе органических кислот, отличаются высокой активностью и способствуют формированию качественного шва, но требуют тщательной очистки — такую очистку можно проводить с использованием горячей воды.

Флюсы, изготовленные из натуральных и полимерных смол, не требуют смывания, даже если на поверхности деталей остаются остатки после сварки; такие остатки не влияют на электрические свойства устройства и устойчивы к окислению. Однако, если вы хотите удалить остатки, можете использовать растворитель.

По припою

Компоненты для пайки обычно представляют собой эвтектические сплавы свинца и олова с содержанием около 62-63%. Иногда в составе могут присутствовать серебро или медь, но в редких случаях применяются полностью бессвинцовые сплавы олова с удельным весом около 95-96%.

По температуре

Технические и функциональные параметры сварочной пасты зависят от ее химического состава, который определяет ключевые характеристики, такие как пластичность, прочность и температура плавления. Основание для классификации паяльных паст часто связано со степенью нагрева, при которой начинается их плавление.

Большинство распространенных паст, используемых для склеивания панелей и крепежа, плавятся при температурах от 180 до 300 градусов, что относит их к категории низкотемпературных паст. Также существуют пасты для высокотемпературной сварки, где температура нагрева превышает 550-600 градусов и может доходить до 1000-1100 градусов. В качестве базовых элементов таких паст используют серебро, фосфор, германий, кремний или цинк.

Низкотемпературные пасты обычно изготавливаются из свинца или олова, к которым добавляют небольшое количество сурьмы для снижения температуры плавления до 90 градусов.

Как пользоваться паяльной пастой?

В современном мире паяльная паста зарекомендовала себя как эффективное средство для пайки поверхностных контактов микросхем и печатных плат. Во многом это заслуживает внимания, поскольку существует определенные проблемы, которые можно встретить при использовании в домашних условиях. Этот сложный технологический процесс лучше всего разъяснять профессионалами. Основные преимущества технологии нанесения паяльной пасты можно суммировать следующим образом:

- Применение паяльной пасты рекомендуется для печатных плат с очень мелкими деталями и компонентами.

Применение паяльной пасты на печатной плате эффективно по следующим причинам:

- Нет нужды использовать паяльник с высокой рабочей температурой; допускается применение паяльного фена или паяльников с средними характеристиками;

- Паста идеальна, когда отсутствуют качественные альтернативы для обеспечения надежного соединения на поверхности.

Общая классификация паяльных паст для микросхем и печатных плат в широком смысле включает следующие компоненты:

- Припои в порошкообразных формах и вариантах дробления;

- Флюсовые компоненты;

- Связующие вещества;

- Общие добавки и специальные активаторы.

В качестве основных ингредиентов для флюсов используются олово, серебро и свинец; однако использование свинцовых компонентов заменяется бессвинцовыми с применением трафаретов для их нанесения.

Кроме того, для каждого компонента перед нанесением паяльной пасты требуется использование специального флюса как обезжиривающего средства. В большинстве случаев сварочные пасты ориентированы на SMD-компоненты, и срок их службы составляет максимум 6 месяцев. В этот период хранения важно помнить, что паяльная паста должна храниться исключительно при температуре от +2°C до +10°C.

Варианты приготовления паяльной пасты могут включать:

- Безотмывочные варианты;

- Отмывочные пасты;

- Растворимые варианты на водной основе;

- Пасты с содержанием галогенов;

- Пасты без содержания галогенов.

Свойства сварочной пасты в различных условиях весьма зависят от наличия отдельных основных и вспомогательных ингредиентов, однако в случаях паст на неводной основе всегда будут присутствовать канифоль — в таких случаях для очистки требуется использование мягкого растворителя.

Как правильно промывать сварочную пасту?

Для достижения наиболее оптимальных результатов во время сварки необходимо придерживаться определенных рекомендаций:

- Качественно обезжирьте поверхность платы при помощи специализированных очистителей, а затем просушите плату и микросхему;

- Фиксируйте платы только в горизонтальном положении во время выполнения технологической пайки;

- Равномерно наносите пасту на места соединения;

- При нанесении пасты учтите ножки SMD-компонентов, кроме основных соединений рабочей платы.

Условия хранения

Многокомпонентные сварочные смеси, как правило, чувствительны к внешним воздействиям. Параметры для их надлежащего хранения четко указаны на упаковке продукта. Эти рекомендации необходимо изучить и строго соблюдать, чтобы избежать ухудшения качества пасты.

В инструкциях обычно обозначается не только рекомендуемая температура хранения, но и допустимые диапазоны отклонений.

Чаще всего, если температура хранения превышает 30°C, это может привести к необратимым изменениям в свойствах смеси. Слишком низкие температуры также могут негативно сказаться на работе исполнительных механизмов, содержащихся в сварочной или теплопроводящей пасте.

Значительное внимание следует уделять времени, необходимому для достижения пастой комнатной температуры, поскольку это критично для понимания:

- Сколько времени нужно для ее перемешивания;

- Какие температурные и влажностные условия необходимо соблюдать при использовании пасты;

- Какова максимальная продолжительность хранения при указанных условиях.

При повышенной влажности воздуха в среде хранения сварочной пасты могут образовываться сварочные шарики, что происходит из-за поглощения влаги. Условия хранения и срок эксплуатации сварочной пасты варьируются в зависимости от ее химического состава, и при строго соблюдении рекомендаций производителя можно гарантировать соответствие качества сварочной пасты заявленным стандартам.

Для водопроводных систем

Существует отдельная категория составов паст, предназначенных для сварки фитингов из меди и ее сплавов в системах водоснабжения. К этим составам предъявляются специальные требования, четко регламентированные ГОСТом.

Важно, чтобы ни один из компонентов пасты не был токсичным, а расход материала полностью исключал вероятность окисления сварного шва и попадания продуктов коррозии в воду.

Пасты, предназначенные для использования в водопроводных системах, совершенно непригодны для работы с электронными схемами по многим причинам, включая наличие в их составе меди или серебра, что делает такие составы бесполезными для применения в электронных системах.

Зачем нужна паяльная паста

Сварочная паста представляет собой мощную комбинацию клеевого и флюсового компонента. Она часто используется для эффективной пайки микросхем SMD и плоских схем.

В отличие от обычной пайки с использованием проволоки, паяльная паста имеет пастообразную форму, что значительно упрощает процесс нанесения. Паста необычайно мягкая и содержит свинцовые микрошарики, которые можно нанести термопродукцией.

Тем не менее, важно помнить, что наносить ее следует аккуратно, и не следует использовать для этого пальцы — эффективность нанесения можно достичь, применяя зубочистки или пластиковые лопатки. Ватные палочки не подходят для этих целей, так как они слишком впитывают материал и не обеспечивают необходимую точность.

Тем не менее, важно помнить, что наносить ее следует аккуратно, и не следует использовать для этого пальцы — эффективность нанесения можно достичь, применяя зубочистки или пластиковые лопатки. Ватные палочки не подходят для этих целей, так как они слишком впитывают материал и не обеспечивают необходимую точность.

Паяльная паста также может продаваться в шприцах, где ее можно легче дозировать с помощью плунжера для равномерного распределения на поверхности печатной платы. Для этого удобно использовать иглу с большим диаметром. После нанесения пасты важно перекрыть ее, не забывая о том, что это нужно сделать своевременно. В противном случае шарики в высохшем флюсе затвердеют, и материал утратит свои свойства.

Какую пасту купить

Наиболее известным производителем паяльной пасты является компания Mechanic. Она доступна как в шприцах, так и в банках. Температура ее плавления составляет 180°C, а храниться она должна при температурном диапазоне от 0°C до +10°C.

Диаметр сферических частиц не превышает 20 микрометров. Именно по этой причине качество домашнего производства трудно сравнить с заводским методом.

С каким флюсом использовать

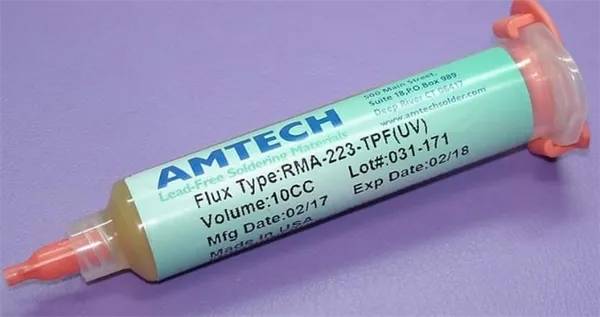

Спиртовая канифоль и потная смазка не подходят в качестве флюсов, так как они создают избыточное количество дыма и не обеспечивают достаточное смачивание поверхностей глобул, образующихся после нанесения пасты. Рекомендуется использовать пастообразный флюс.

Экономичные варианты пастообразного флюса включают в себя RMA 223 и его качественные аналоги, которые по своей эффективности не будут уступать более дорогим вариантом.

Не рекомендуется приобретать флюсы стоимостью ниже 4 долларов, так как они могут быть малоэффективными, дымят слишком сильно и не соответствуют требованиям качества для пайки BGA.

Для работы в домашних условиях подойдет флюс Interflux IF 8300.

Также можно попробовать Martin HT00.0017, который относится к дорогим, но высокоэффективным вариантам, прошедшим множество обязательных тестов.

Применение

Сварочная паста в первую очередь используется для компонентов типа BGA, SMD, восстановления контактов и пайки различных разъемов. Температура плавления в большинстве случаев зависит от производителя и составляет обычно до 200 °C.

Температура плавления в большинстве случаев зависит от производителя и составляет обычно до 200 °C.

С помощью тех же микросфер можно восстановить поврежденные контакты. При воздействии высокой температуры они формируют расширенную чугунную поверхность, что позволяет эффективно решать проблемы с отслоением или частичными повреждениями.

Технология позволяет восстановить оторванные и слегка поврежденные контактные площадки с использованием паяльной пасты. В общем, пользователям стоит понимать, что пасту можно использовать для пайки самых различных компонентов, но окончательное решение о целесообразности должна принимать каждая ситуация индивидуально. Например, использование пасты для пайки проводов может оказаться неэкономичным по сравнению с использованием традиционного припоja.

Технология позволяет восстановить оторванные и слегка поврежденные контактные площадки с использованием паяльной пасты. В общем, пользователям стоит понимать, что пасту можно использовать для пайки самых различных компонентов, но окончательное решение о целесообразности должна принимать каждая ситуация индивидуально. Например, использование пасты для пайки проводов может оказаться неэкономичным по сравнению с использованием традиционного припоja.