Ключевым элементом управления в системе лазерной резки является контроллер. Он получает инструкцию от компьютера и управляет перемещением зеркал оптической системы по координатному столу, что обеспечивает точность в выполнении операций резки.

Лазерная резка дерева

Дерево является одним из наиболее распространенных и востребованных материалов во множестве отраслей промышленности. Чтобы обеспечить высокое качество конечных изделий и свести к минимуму количество отходов, необходимо осуществлять резку с высокой точностью. Этого можно добиться благодаря применению лазерной обработки.

Это современная передовая технология, в которой используются газовые лазеры на основе углекислого газа (CO2). Данные станки способны производить детали с высокой точностью и с гладкими краями, что значительно уменьшает необходимость в последующей отделке. Процесс резки происходит под управлением специализированной компьютерной программы, что повышает как скорость, так и точность обработки, обеспечивая точное воспроизведение заданных контуров и минимизируя количество отходов. Давайте более подробно рассмотрим особенности этой технологии.

Технология лазерной резки дерева

Лазерная обработка древесины не требует создания специфических условий работы или привлечения высококвалифицированного специалиста. Главный инструмент в данном процессе — это лазерный луч. Он действует бесконтактно, направляясь на обрабатываемую поверхность. Когда лазерный луч воздействует на поверхность дерева, он фокусируется на определенной области, что вызывает местное нагревание, в результате чего происходит горение волокон древесины. Мощность лазера и расстояние от источника излучения до обрабатываемого материала влияют на степень сжигания: при слишком высокой мощности материал может быть полностью сожжен, а при меньшей — лишь частично обожжен, что приводит к протравливанию поверхности. Глубина проникновения луча устанавливается индивидуально в зависимости от типа обработки.

С помощью лазера можно быстро и эффективно разрезать древесину, не зависимо от ее размеров, структуры и толщины. Однако следует помнить, что дерево — это горючий материал. Для предотвращения его возгорания в зону обработки подается поток охлаждающего воздуха или другой среды, способствующий отводу тепла. Это не только предотвращает воспламенение, но и исключает загрязнение, обеспечивая чистоту и аккуратность реза.

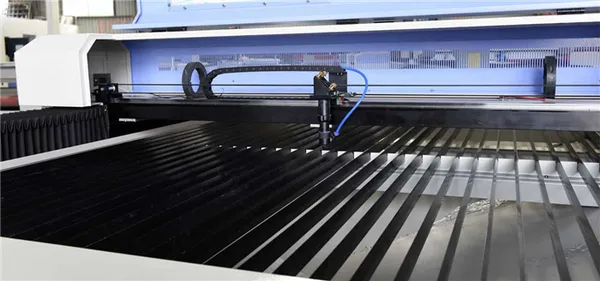

Устройство лазерного станка по дереву

Конструкция лазерного станка для деревообработки включает в себя следующие ключевые компоненты:

- Плата управления. Данная плата состоит из преобразователя команд, микроконтроллера, двух контролирующих драйверов и схемы обвязки. Этот блок выполняет функцию приема команд от компьютера, их интерпретации и далее контроля процесса выполнения резки.

- Блок розжига лазерной трубки. Включение трубки происходит путем повышения напряжения на выводах выше 20 кВт. Напряжение будет увеличиваться до тех пор, пока не будет достигнут необходимый уровень, необходимый для генерации лазерного разряда. Стабилизатор напряжения поддерживает напряжение на нужном уровне, обеспечивая стабильную работу лазера.

- Лазерная трубка. Это стеклянный контейнер, содержащий три полости. В центральную полость подается вода, а в две других — смесь газов, чаще всего углекислого газа, азота и гелия. Под воздействием внешнего электромагнитного поля атомы данных газов взаимодействуют друг с другом, что приводит к излучению фотонов в лазере. Обратная связь в системе достигается за счет использования оптического резонатора.

- Система зеркал. Выталкиваясь из лазерной трубки, излучение попадает в оптическую систему, в состав которой входят зеркала и фокусирующая линза, что позволяет сконцентрировать поток энергии в узкой точке, обеспечивая высокую эффективность резки.

Причем, станок включает в себя специальный стол, на который размещаются заготовки для резки. Процесс охлаждения трубки зачастую осуществляется с помощью кулера, насоса или системы вентиляции. Это необходимо для предотвращения чрезмерного обугливания и снижения температуры в точке реза, а также для удаления пыли и загрязняющих веществ, образующихся в процессе обработки.

Устройство и принцип работы

Конструкция лазерного станка с числовым программным управлением состоит из нескольких основных элементов: станина, на которой располагается рабочий горизонтальный стол, и подвижная платформа с установленными на ней инструментами. Этот последний компонент находится над станиной. На рабочей поверхности установлен лазерный инструмент, который является частью всей лазерной установки. Оптическая система, состоящая из линз и зеркал, используется для корректировки и перенаправления лазерного потока.

Станок лазерной резки оборудован шаговым двигателем, который перемещает лазерный инструмент по необходимым координатам на обрабатываемом заготовке, будь то лист металла или дерево.

Управление лазерной пушкой происходит при помощи компьютерной программы, которая осуществляет манипуляции с загруженным в память устройства изображением заготовки.

Алгоритм функционирования лазерного станка выглядит следующим образом:

- В лазерную трубку подается смесь azота, гелия и углекислого газа.

- Специальный трансформатор преобразует сетевое напряжение 220 вольт в необходимое для работы лазерной установки значение.

- Лазерные лучи фокусируются с помощью системы зеркал и линз, что обеспечивает точную обработку, например, листа фанеры лазерной головкой.

- Циркулирующая в системе охлаждения вода уносит большую часть тепла, выделяемого при лазерной обработке. При отсутствии надежной системы охлаждения трубка могла бы выйти из строя уже через минуту работы, даже если она функционирует в импульсном режиме.

Для надлежащего функционирования системы обязательными являются также источник питания, активная среда и оптический концентратор, который усиливает излучение. Лазерный луч обладает высоким уровнем концентрации, что позволяет ему эффективно проникать в любые материалы и вызывать их плавление и испарение.

Благодаря данному свойству лазерный луч способен беспрепятственно воздействовать на самые различные материалы.

Обзор видов

Все станки с числовым программным управлением имеют несколько значимую черту — это полная автоматизация процессов. Ручной выжигатель по дереву, даже будучи снабженным лазером, не может считаться полноценным станком. Лазерные станки в целом классифицируются в зависимости от их размера. Для домашних условий идеально подходят компактные модели, обладающие сравнительно низкой мощностью лазерной трубки. Например, устройство мощностью до 400 Вт не всегда справляется с полноценным потоком работ, поскольку на выполнение каждого задания может понадобится значительно больше времени.

Данная мощность упоминается в контексте активной — постоянной, поскольку лазерный луч функционирует в импульсном режиме. В противном случае существует риск перегрева трубки.

Для домашнего использования нецелесообразно приобретать лазерные станки мощностью в один киловатт или больше, так как их возможности превышают потребности. Такие устройства могут не только сжигать древесину, но и плавить, а даже превращать в плазму тяжелые материалы, такие как гранит или сталь. Мощность, необходимая для домашних аппаратов, может начинается с простейших показателей в несколько ватт — этого вполне достаточно, чтобы запускать спички или поджигать древесину. Тонкий луч шириной 25 мкм имеет потенциал возгорания любого топлива или смазки, что требует повышенной осторожности в обращении. Мини-станок, занимающий около 0,5 м² рабочего пространства, вполне уместен для обработки небольших деталей. Более мощные устройства стоят больше места, из-за чего их габариты могут требовать стола размером до 1 на 2 метра.

Популярные модели

Например, российская компания Multicut предлагает станки модели 3000, созданные под индивидуальный заказ. Они находят применение в столярных мастерских, связанных с изготовлением мебели, а также в производстве рекламной и сувенирной продукции. Модель 3000 способна работать с различными древесными материалами, включая композиты, такие как МДФ, и обладает обширными функциональными возможностями. Существуют три версии данной модели с номинальной мощностью 60, 80 и 150 Вт (потребляемая мощность от сети).

Лазеры на основе углекислого газа можно использовать для резки фанеры, шпона и массивного дерева, а для этого следует выбирать устройства с невысокой мощностью в пределах нескольких десятков ватт. Это делает их пригодными для обработки различных пород деревьев и материалов на основе клея или прессованных древесных волокон. Мощность выше 100 ватт может понадобиться для резки металлов и сплавов.

Существует две основные причины для замены лазерной лампы: это либо необходимость замены лампы после завершения ее рабочего срока, либо её замена на более мощную.

Несоответствие мощности установленного модуля подключения к лазеру может привести к тому, что устройство не будет полностью функционировать или вообще не будет работать.

Оптический луч, невидимый невооруженным глазом (не забывайте о защитных очках), концентрируется на обрабатываемом материале. Оптические компоненты должны обладать высокой прозрачностью для того, чтобы луч мог легко преломляться и фокусироваться в узкий поток. В противном случае они могут перегреваться и выходить из строя. Коллективные линзы изготавливаются из таких материалов, как селенид цинка и арсенид галлия, обладая свойством высокой хрупкости, из-за чего они требуют осторожного обращения — как и сектор самого лазера. Однако они не препятствуют 99% излучения, не задерживая луч в своем теле. Простой стеклянный аналог, напротив, поглощает часть лазерной энергии в процессе обработки, что делает их менее эффективными, даже если они изготовлены из закаленного стекла.

Линзы с большим фокусным расстоянием удобны для обработки деревьев, тогда как короткие варианты — идеально подходят для гравировки и резьбы без перегрева. Доступные фокусные расстояния варьируются от 1 до 4 дюймов.

Размер стола для работы составляет от 1,5 на 3 м до 2 на 3 м, а толщину поверхности лучше всего держать не более 3 см. Поверхность стола должна быть такой, чтобы не искажать луч и исключать вероятность отражений лазерного излучения в процессе резки. В тех случаях, когда осуществляется резка тонких деталей, целесообразно применять стол, заполненный сеткой, для предотвращения искривленных резов и обеспечения правильной фиксации материала. Станки для массового производства могут обладать конвейерами, которые позволяют подавать материал прямо с рулона.

Технология использования лазерного станка для резки дерева

Несмотря на некоторые ограничения, такое программное оборудование активно используется как промышленными предприятиями, так и частными лицами, желающими запустить свой собственный бизнес. Простой и интуитивно понятный интерфейс лазерных станков привлекает самозанятых предпринимателей, им всего лишь необходимо пройти несколько основных этапов использования:

- Создание цифровой модели будущего изделия, которая может быть, как двухмерной, так и трехмерной, с использованием специализированного программного обеспечения;

- Загрузка макета изделия в систему управления станка, где алгоритмы автоматически определят параметры работы;

- Фиксация деревянной заготовки на рабочем столе;

- Запуск процесса обработки древесины.

После выполнения этих шагов оператору останется лишь дождаться завершения работы оборудования и проверить качество полученного изделия. Не стоит переживать о скорости выполнения заказа — станок, как правило, работает значительно быстрее механического оборудования.

Особенности выбора

Если у вас возникло желание приобрести лазерный станок для обработки дерева в Москве или другом городе, необходимо учесть ряд важных моментов, влияющих на цену и функциональность данного оборудования.

Тип лазерного излучателя

Существуют два основных типа лазерных излучателей: газовые (где используется углекислый газ) и твердотельные, в которых для генерации света применяются специальные монокристаллы. Газовые лазеры лучше подходят для резки и обработки дерева, в то время как твердотельные лазеры более эффективны в металлообработке. Выбор в пользу CO2 лазера аргументируется не только его надежной технической характеристикой, но и экономическими соображениями, так как эти модели значительно дешевле и имеют ряд достоинств, таких как:

- компактные размеры;

- простота в обращении;

- возможность многопрофильной обработки;

- обработка заготовок больших размеров без особых усилий.

Чтобы избежать недоразумений при выборе типа лазерного излучателя, лучше обратиться в компании, предоставляющие профессиональные консультации и поддержку в области подбора оборудования для промышленного производства. В Москве таким услугам предоставляет компания «САИН СЕРВИС».

Мощность лазерной трубки

Прибор для лазерной обработки дерева, кроме выбора типа лазера, должен учитывать мощность, подходящую для толщины заготовок. Например, для резки древесных заготовок толщиной до 6 мм понадобятся мощности от 60 до 80 Вт, а для более толстых материала требуется более высокая мощность лазера. Следует отметить, что не рекомендуется подбирать оборудование с избыточной мощностью, так как высокомощные, но недорогие модели могут не соответствовать требованиям и ломать садовые инструменты. Также, устройства большей мощности могут быстрее выходить из строя, что влечет за собой дополнительные эксплуатационные затраты.

Размер области обработки

Ширина рабочей области лазерного оборудования для резки дерева должна начинаться от двух метров, стол для работы должен соответствовать размерам обрабатываемой заготовки и помещению, где установлен сам станок. Помимо габаритов стола, нужно обратить внимание на способ крепления заготовок. Предпочтительнее выбирать модели с вакуумным зажимом, так как они намного удобнее и обеспечивают надежную фиксацию материала при обработке.

Где купить лазерное оборудование для деревообработки?

Покупателям не обязательно разбираться во всех технических особенностях, это задача профессионалов. В компании «САН СЕРВИС» работают квалифицированные специалисты, которые предоставляют клиентам преимущества, такие как:

- широкий ассортимент продукции;

- высокое качество предлагаемых станков;

- удобный и интуитивный сервис;

- доступные цены на оборудование.

Чтобы заказать лазерный станок для обработки дерева по самым выгодным условиям, свяжитесь с менеджером «САН СЕРВИС» по указанному телефону — позаботимся о вашем заказе наши опытные специалисты.

Принцип работы лазерного станка с ЧПУ

Сфокусированный луч lasers обладает высокой энергией, которая может проникать в материал и приводить к его разрезанию. В месте, где луч попадает на материал, структура его меняется таким образом, что он исчезает. Различия между лазерной и механической резкой заключаются в том, что в случае лазерной резки материал испаряется, в то время как при механической обработке он просто раскалывается на фрагменты.

Если мощность лазера достаточна, луч может пройти сквозь материал, образуя сквозное отверстие, что хорошо для обработки тонких заготовок. Если же материал толще, то на нем могут оставаться следы. В этом случае лучше проводить гравировку.

- Минимально допустимые размеры знака составляют 0,8х0,8 мм;

- Мощность лазерной трубки — 50 Вт;

- Рабочая область — 400×600х450 мм;

- Разрешение — 1000 DPI;

- Скорость гравировки — 350 мм/с;

- Максимальная скорость перемещения — 600 мм/с;

- Тип лазерного излучения — СО2.

- Точность гравирования.

Устройство лазера с числовым программным управлением организовано таким образом, что любые материалы могут обрабатываться быстро и с высоким качеством. Важно, чтобы оператор следил за функционированием основных компонентов и своевременно регулировал работу — это значительно продлит срок службы станка и повысит качество обработки.

Преимущества лазерной резки и гравировки древесины

Сравнивая лазерный станок для деревообработки с альтернативными способами резки, гравировки или маркировки, можно заметить, что преимущества значительно превышают недостатки. Рассмотрим наиболее важные из них.

Плюсы

- Экономичное использование материалов;

- Низкие затраты на производство конечной продукции;

- Высокая точность обработки, с максимально допустимой погрешностью в доли миллиметра;

- Повышенная точность повторяемости при крупных тиражах;

- Безопасность в работе и защита от возгораний благодаря системе охлаждения;

- Ровный край реза без дефектов;

- Разнообразие оттенков краев реза и гравировок;

- Отсутствие деформаций, наплывов и других недостатков в процессе обработки.

Минусы

- Вы можете сталкиваться с ограничениями по ширине рабочего поля лазерного станка, если решите приобрести оборудование малых или средних габаритов;

- Если ваше оборудование не оснащено функциями, такими как «подъемный стол», то обработка крупных и цилиндрических заготовок станет невозможной;

- Отсутствие сквозного стола может помешать обработке длинных деревянных компонентов — их придется предварительно резать до размеров рабочего стола.

Устройство лазерного станка по дереву

Станки с ламинированным рабочим столом предназначены в основном для резки древесины. В отличие от сотовых столов они упрощают процесс очистки от загрязнений и копоти, что немаловажно в структуре предприятий. Кроме того, как и в случае с любыми лазерными станками, внимание следует уделить жесткости стола, системе линейного перемещения и программному обеспечению для управления, так как эти характеристики оказывают значительное влияние на точность реза и гравировки.

Также мощность лазерной трубки крайне важна, так как она напрямую влияет на скорость и качество резки.

При работе с крупными заготовками, такими как ящики, бочки или гробы, наличие опущенного рабочего стола для лазерного станка становится необходимым — такая возможность также актуальна, когда необходимо вырезать круглые элементы, такие как бамбуковые заготовки.

Станок с функцией протяжки материалом полезен для работы с заготовками, длина которых превышает размер рабочего стола.

Что касается системы управления, есть станки с однозадачным управлением (например, модель стол М2), выполняющие только одну функцию за раз. Есть и более сложные многозадачные системы управления, такие как Ruida, которые дают возможность одновременно резать и гравировать.

При процессе лазерной резки древесины крайне важно наличие качественной вытяжной системы, которая в свою очередь позволяет увеличить качество реза, а также отводит дым, необходимый для снижения потерь мощности луча и поддержания чистоты оптических компонентов.

Обратите серьезное внимание на систему линейного перемещения лазерного деревообрабатывающего станка. Модели, привод вала которых осуществляется с помощью тефлоновых роликов, не подходят для профессионального использования и больше подходят для хобби, так как они имеют ограниченный ресурс. Тефлоновые ролики изнашиваются примерно через полгода интенсивного использования, что приводит к снижению точности работы лазерной головки. Напротив, все станки, использующие систему направляющих, застрахованы от подобных недостатков, так как игольчатые подшипники обеспечивают плавное скольжение по направляющим и могут работать гораздо дольше при условии их регулярного обслуживания.

В зависимости от потоков и подачи воздуха компрессор лазерного деревообрабатывающего станка отвечает не только за охлаждение трубки, но и за удаление продуктов сгорания, что также положительно отражается на качестве реза для разнообразных древесных материалов. Лучше всего приобретать компрессоры с регуляторами мощности и воздушными резервуарами для поддержания стабильного давления.

Кроме лазерного дереваобрабатывающего станка потребуется также постоянное охлаждение трубки. Для этого используется охлаждающее устройство или кулер. Его выбор зависит от характеристик лазерной трубки, и, к слову, в компании «САН СЕРВИС» все лазерные инструменты идут с установленным охладителем.

Принцип работы

Лазерный деревообрабатывающий станок, как и все прочие CO2 лазерные системы, функционирует за счет передачи лазерной энергии, сгенерированной высоковольтным разрядом газовой смеси в стеклянной колбе, в фокусную точку на рабочем столе с помощью оптических приборов. Это, как правило, три регулируемых зеркала и фокусирующая линза на лазерной головке.

Лазерные деревообрабатывающие станки делятся на профессиональные, полупрофессиональные, промышленные, а также на станции малых, средних и крупных форматов. К тому же существуют специальные устройства для обработки неровных поверхностей (автофокусные лазерные станки), для маркировки (лазерные маркеры) и для создания дат, серийных номеров и других обозначений (лазерные датеры).