Этот инструмент представляет собой удобный и многофункциональный набор, состоящий из основания и нескольких отверстий для установки различных режущих инструментов. С одной стороны, он впечатляет своей эффективностью, так как объединяет в одной ручке несколько функций. Однако, как и любой универсальный инструмент, он не может сравниться по производительности с узкоспециализированными инструментами, созданными для выполнения конкретных задач.

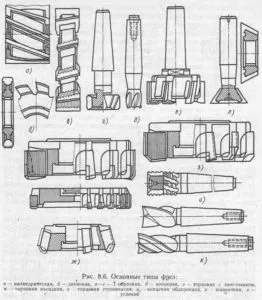

Какие бывают фрезы по металлу?

Резак по металлу — это инструмент, задача которого заключается в резке твердых сталей для придания им нужной формы. Его действие основано на сочетании вращения и возвратно-поступательного движения. В процессе обработки иногда используется эксцентричное вращение, которое предполагает наличие различных условных шарниров, а иногда обрабатывающий инструмент выполняет вращательные движения в нескольких плоскостях одновременно. Все напряжения, возникающие во время обработки металлической поверхности, воспринимаются самими инструментами.

Существует множество различных типов режущих инструментов. В этой статье мы подробно рассмотрим различные виды фрез.

Принципы классификации

Фрезы, предназначенные для обработки металлических деталей, классифицируются по следующим характеристикам:

- по материалу, из которого они изготовлены;

- по направлению обработки металла (выделяют наклонные и винтовые фрезы);

- по виду заточки;

- по конструкции инструмента, среди которых выделяются монолитные, сборные и составные фрезы;

- по размещению режущих кромок и способу их крепления (в случае с составными фрезами).

Условные классификации необходимы для выбора наиболее подходящего типа фрезы, которая сможет эффективно обработать металлическую заготовку и придать ей желаемую форму. Однако наиболее важной классификацией инструментов является их форма. Об этом вы узнаете далее.

Виды

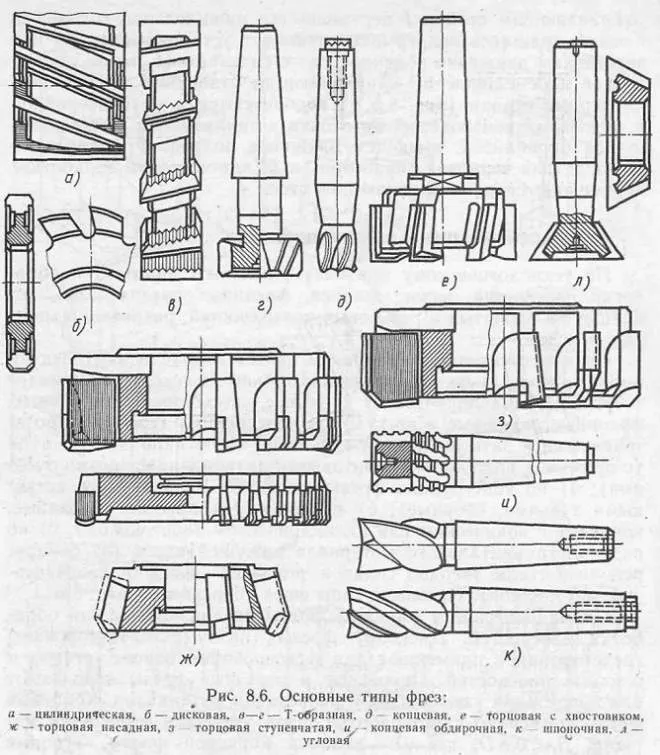

Металлорезы классифицируются по форме, которая зависит от направления силы, приложенной к режущей кромке. Выделяют следующие типы:

- дисковые;

- торцевые;

- цилиндрические;

- угловые;

- концевые;

- фасонные;

- червячные;

- кольцевые.

Теперь давайте рассмотрим все эти разновидности фрез в подробностях.

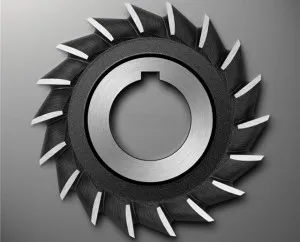

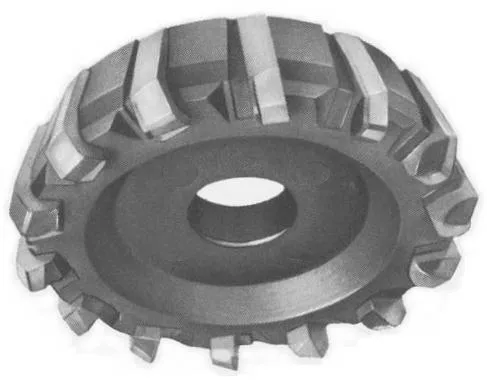

Дисковые

Этот тип инструмента часто применяется в профилирующих станках, а также в автоматических станках для продольного точения заготовок. Рассмотрим основные типы дисковых инструментов:

- пазовые;

- двусторонние;

- трехсторонние.

Дисковые фрезы используются для создания пазов в заготовке и для ее продольного раскалывания (резки). При выборе подходящего типа инструмента важно учитывать следующие параметры:

- Диаметр: Для пазов в заготовке диаметр фрезы определяется в зависимости от максимальной глубины паза относительно поверхности заготовки. При отрезании заготовки диаметр инструмента подбирается в соответствии с глубиной реза.

- Ширина: Здесь всё зависит от ширины паза, который нужно обработать. Необходимо минимизировать расходы станочных часов, а также износ инструмента. Учитывая это, выбирается ширина, которая будет оптимальной для создания необходимой конструкционной особенности обрабатываемой детали.

Материал режущего диска: Это ключевой фактор, определяющий отличия между фрезами:

- HSS (высокоуглеродистая сталь);

- HSSCo (высокоуглеродистая сталь с кобальтом);

- твердосплавные дисковые.

Принцип прост: качество резки зависит от твердости материала инструмента. Материал должен быть тверже того, что обрабатывается. В зависимости от свойств обрабатываемого материала выбирается сплав, из которого должен быть изготовлен резак, а также определяются форма зубьев (количество зубьев также играет важную роль). Это напрямую влияет на затраты на обработку.

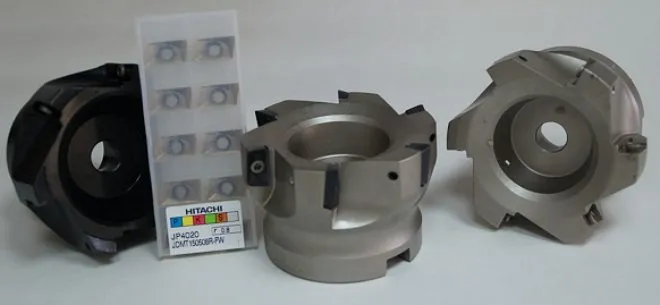

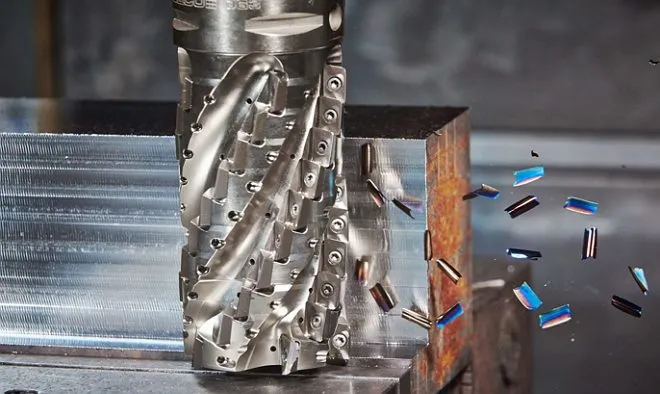

Торцевые

Торцевые фрезы применяются для формирования плоских и ступенчатых поверхностей на металлических заготовках. Каждая зубчатая часть представляет собой стандартную фрезу, у которой режущие кромки расположены исключительно на торцевой части. Ось фрезы в этом случае перпендикулярна заготовке.

Основная нагрузка при их применении ложится на боковые режущие кромки. Зубья действуют по отдельности, обеспечивая равномерную обработку заготовки, так как на нее не оказывается давления со стороны всей плоскости съемного инструмента.

Ключевые особенности торцевых фрез:

- наличие большого количества режущих кромок;

- высокая жесткость, что подчеркивает необходимость надежного закрепления инструмента в шпинделе станка для достижения качественного реза.

Эти характеристики делают торцевые фрезы особенно эффективными в металлообработке, особенно по сравнению с цилиндрическими инструментами. Тем не менее, такие инструменты требуют хорошей организации системы охлаждения и смазки. Это связано с их высокой производительностью — для поддержания эффективной резки необходимо качественное охлаждение.

Принципы классификации фрез по металлу

Различные типы фрезерных станков зависят от конструкции и назначения инструмента, а также от способа подачи фрезы, среди которых выделяются спиральные, роторные и прямые. Режущие инструменты, по своей сути, состоят из высокопрочной режущей кромки и производятся из твердых стальных сплавов, а также из таких материалов, как керамика, алмазы, картон и другие.

Разнообразие фрезерных станков открывает широкие возможности для выполнения работ в самых разных областях, обеспечивая необходимую форму заготовки и превращая ее в готовую деталь.

Множество различных маршрутизаторов на одной фотографии

Фрезы классифицируются по следующим критериям:

- расположение зубьев (резцов);

- конструкция (сборная или цельная);

- форма зубьев;

- направление зубьев;

- способ крепления режущих элементов;

- материал, используемый для производства режущих элементов.

Типы фрез по металлу

Каждый начинающий оператор, работающий с металлом, должен знать о типах насадок для фрезера. Ниже представлены наиболее распространенные типы фрезерных станков в зависимости от их назначения.

Дисковые фрезы применяются для следующих операций:

- обрезки заготовок;

- прорезания пазов;

- выборки металла;

- снятия фасок и т.д.

Режущие элементы этих инструментов могут быть установлены как с одной, так и с обеих сторон. Размер и тип фрез, а также их зубьев варьируются в зависимости от типа работы — от черновой до чистовой обработки. Дисковые фрезы с твердосплавными напайками работают в сложных условиях, когда вибрации высоки, а мусор не может быть эффективно удален из зоны резания.

Можно выделить различные подтипы этих инструментов:

- пазовые;

- прорезные;

- отрезные;

- предназначенные для обработки деталей из металла с двух или трех сторон.

Эти инструменты названы по их назначению: фрезы для резания используются для резки металлических материалов на фрезерных станках, а пазорезные инструменты — для создания пазов и канавок.

Фрезы со съемными пластинами предназначены для обработки плоских и ступенчатых поверхностей металлических деталей. Как можно понять из названия, рабочая часть инструмента находится на торце, а ось вращения перпендикулярна плоскости заготовки. В большинстве случаев такие фрезы довольно громоздки, поэтому рекомендуется оснастить их сменными пластинами. Большое количество зубьев, контактирующих с металлическими заготовками, обеспечивает высокую скорость обработки и плавность работы инструмента.

Фрезы этого типа могут быть прямыми или спиральными. Первые используются для обработки узких плоскостей, в то время как вторые подходят для достижения более гладкой поверхности и потому применяются более широко.

Когда используют спиральные фрезы, иногда возникают высокие осевые усилия. В таких ситуациях целесообразно использовать двойные инструменты, зубья которых расположены под разными углами. Это помогает компенсировать осевые силы, которые возникают при резке.

Кукурузные фрезы также относятся к этому типу и используются для фрезерования уступов и пазов.

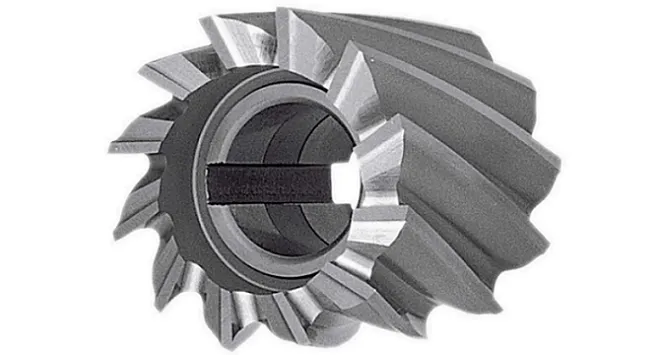

Кромка этого резца по металлу, который легко используется как для наклонных поверхностей, так и для наклонных канавок, имеет коническую форму. Также существуют одноугловые и двухугловые типы инструментов, которые различаются по размещению режущей кромки (в двухугловых моделях она расположена на двух соседних конических поверхностях, а в одноугловых — на одной конической поверхности). Такие режущие зубья могут быть использованы для создания канавок во всех типах инструментов.

Широкие возможности фрезерных станков

Стоит отметить, что современные фрезы могут использоваться для обработки практически всех металлов и сплавов, таких как сталь, чугун, алюминий и медь. Современные фрезерные станки обеспечивают высокую эргономику, безопасность и оснащены множеством датчиков, контролирующих температуру двигателя, скорость фрезы и другие важные параметры.

Выбор правильного инструмента и его правильная заточка позволяют станку работать с максимальной производительностью и точностью, достигая заготовки необходимой формы.

Классификация фрез: по каким параметрам

При оценке фрез учитываются следующие ключевые факторы:

- расположение зубьев;

- сборная или цельная конструкция;

- направление режущих кромок;

- способ крепления насадок;

- материал, из которого они изготовлены.

Также важными являются размеры и максимальная нагрузка инструмента.

Типы фрез по металлу

Оператор фрезерного станка обычно располагает разнообразными фрезами для универсальной работы и выполнения различных задач, зная правильный способ их использования. Но для новичка необходим небольшой обзор.

Дисковые

Дисковые фрезы представляют собой диски с зубьями. Режущие кромки располагаются с одной или обеих сторон, в зависимости от назначения. Размер зубьев может изменяться в процессе металлообработки (как в черновой, так и в чистовой обработке). Твердосплавные материалы используются в сложных условиях резания, особенно عندما трудно удалить обрезки из рабочей зоны. Дисковые фрезы применяются для:

- обрезки краев или распиловки;

- создания пазов;

- снятия фасок и прочих операций.

Среди дисковых фрез можно выделить разные подтипы, которые различаются по конструкции.

Двусторонние

Зубья этих фрез оснащены двумя режущими кромками — классически на торцевой части и также на прямой грани. Это улучшение позволяет добиться большей точности и продуктивности обработки.

Трехсторонние

Эти фрезы имеют зубья с тремя лезвиями, расположенными на краях, концах и на самой кромке.

Пазовые

Эти инструменты обладают только одним рабочим краем, предназначенным для выполнения неглубоких и точных резов в металле. Они могут быть предложены с различным количеством зубьев и глубиной захода. Обычно такой тип фрез получили название «ласточкин хвост» из-за характерной формы зоны резания, напоминающей контур крыльев ласточки.

Торцевые

Из названия понятно, что этот инструмент работает за счет своих боковых частей. Зубья торцевой фрезы, размещенные на концах цилиндра разной ширины, предназначены для обработки поверхности металла. При этом деталь обычно закрепляется вертикально к станине.

Часто такие фрезы имеют съемные пластины, что значительно экономит расход металла. Это становится возможным благодаря надежной конструкции инструмента. Преимущества торцевых фрез:

- легкость в работе с плоскими элементами, листами и ступенчатыми поверхностями;

- высокая скорость обработки металла;

- плавность процесса резки.

Цилиндрические фрезы по металлу – что это такое

Эти фрезы имеют цилиндрическую форму. Они являются одними из самых универсальных инструментов как для классических станков, так и для станков с числовым программным управлением. На сайте https://stanokcnc.ru/ представлен широкий ассортимент фрезерных станков с ЧПУ, которые обеспечивают уразумную скорость и производительность одного рабочего места, снижая риск ошибок, вызванных человеческим фактором.

Цилиндрические инструменты могут иметь различные формы зубьев.

Прямые

Эти фрезы менее популярны и более универсальны, но редко используются. Они хороши и практичны, но предназначены для узкого рабочего профиля: инструменты должны располагаться параллельно оси, в то время как зона металлообработки должна быть легко доступной и иметь ровную поверхность. Однако такие идеальные условия встречаются довольно редко и в основном характерны для узких рабочих помещений.

Классификация фрез по некоторым характеристикам

Конечно, упомянутые выше отличия (по конфигурации, предназначению) не являются единственными способами классификации инструментов. Действительные фрезы имеют настолько широкий ассортимент особенностей, что разбить их на категории не так просто. Какие другие основы для классификации существуют?

Разное число заходов

- • Однозаходные;

- • Двухзаходные;

- • Четырехзаходные;

Но теоретически число заходов может быть любым.

Чем ниже число оборотов, тем больше площадь, доступная для обработки канавок. Сложность работы с таким инструментом состоит в том, что на заготовку воздействует только одна режущая кромка. Это позволяет эффективно производить изделия на высоких скоростях и оборотах, так как позволяет быстро удалять отходы.

Однозаходные фрезы особенно рекомендуется использовать для работы с мягкими металлами, а также с другими материалами, такими как пластик и ПВХ, акрил. Они также применяются при черновой и зачистной обработке, где качество и точность не являются главными приоритетами.

Многооборотные фрезы применяются при работе с жесткими и хрупкими материалами. Движение осуществляется плавно и без рывков, так как несколько зубьев одновременно соприкасаются с поверхностью.

Тип удаления стружки

В данном случае существует два основных варианта: стружка может удаляться вверх или вниз. Первый вариант обычно предпочтителен, если вы создаете канавку или глухое отверстие, так как металл не будет накапливаться внутри. Однако в этом есть недостаток — все выброшенные детали могут оказаться в рабочей зоне и мешать хорошему резу. Второй вариант, хотя и имеет меньше возможностей, но подходит для определенных видов работ.

Типы по числу заходов

В зависимости от количества заходов, фрезы подразделяются на:

- однозаходные;

- двухзаходные;

- четырехзаходные;

- другие (3, 5 или 6 режущих элементов).

Этот параметр крайне важен и его следует учитывать при выборе и покупке продукции.

Классификация по способу удаления стружки

Существует два основных типа фрез — верхние и нижние, в зависимости от способа удаления стружки:

- Верхний тип удаления стружки характерен для концевых фрез. В процессе вращения фрезы они разрезают рабочую кромку снизу вверх, что приводит к удаления стружки в верхнюю часть. Недостатком этого метода является необходимость частого удаления стружки, так как она накапливается на поверхности детали и мешает обзору.

- Нижний тип фрез иногда также называют компрессионным. В этом случае рабочая кромка разрезает материал сверху вниз, прижимая заготовку к основанию. Стружка направляется вниз, что даёт возможность с легкостью убрать отходы и поддерживать порядок на рабочем месте. Этот тип удобно использовать, потому что стружка не накапливается в зоне реза.

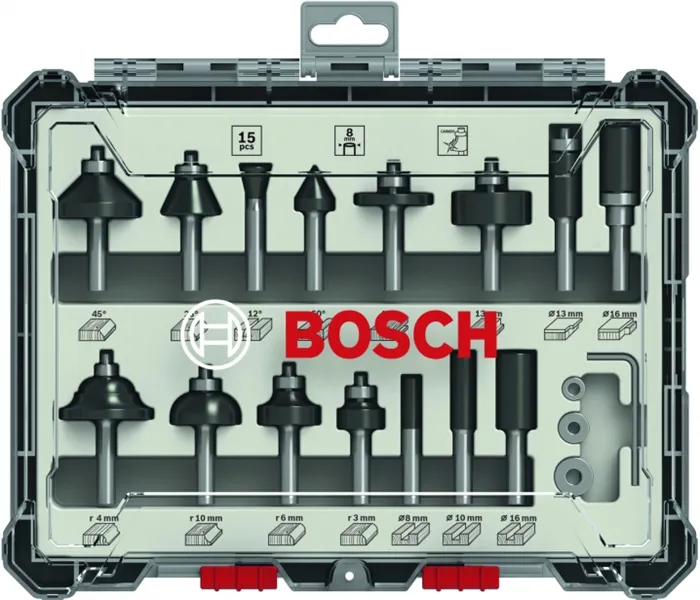

Производители

Производством режущего инструмента занимаются многочисленные компании как в нашей стране, так и за рубежом. Рассмотрим некоторых из них, которые завоевали уважение на рынке:

- В Российской Федерации лидером по производству фрез для работы с металлом является Всероссийский научно-исследовательский институт инструмента, располагающийся в Москве. Следует отметить, что большинство российских компаний используют устаревшие технологии, но материал изготовления отечественной продукции обеспечивает высокое качество.

- Bosch — европейская компания, которая производит не только фрезы, но и множество других изделий. Этот бренд является одним из мировых лидеров, использующих новейшие технологические и научные разработки в производстве.

- На американском рынке особое внимание заслуживает бренд JET, одна из старейших компаний, которая производит свои товары из высококачественных материалов.

При выборе фрез следует обратить особое внимание на вышеперечисленных производителей.

Таким образом, у вас будет уверенность в том, что вы приобретаете продукцию, которая соответствует всем международным и национальным стандартам и отличается высоким качеством и длительным сроком службы.

Червячная фреза по металлу и ее особенности

Помимо вышеупомянутых инструментов, существуют и червячные фрезы, которые могут быть полезны всем, кто занимается металлообработкой.

Червячная фреза имеет цилиндрическое основание и множество зубцов, имеющих различные узоры, что позволяет применять инструмент для выполнения специфических задач. Червячные фрезы применяются для обработки заготовок методом фрезерования, который осуществляется за счет точечного контакта с материалом. Эти инструменты подразделяются на цельные и сборные, правосторонние и левосторонние, однорезьбовые и многорезьбовые, а также со шлифованными и нешлифованными зубьями.

Однозубые и многозубые модели различаются тем, что первый тип способен обрабатывать лишь одну заготовку, тогда как второй позволяет значительно увеличить производительность. Однако стоит заметить, что точность работы снижается с увеличением числа проходов. Для черновой обработки обычно рекомендуется многозубье.

Червячные фрезы со шлифованными и нешлифованными зубьями имеют аналогичные отличия, как и однозаходные и многозаходные фрезы. Шлифованные зуборезные инструменты обладают высоким качеством обработки и в основном применяются для обработки режущих поверхностей. Если точность не является приоритетом, используются устройства с нешлифованными зубьями.

Цельные и сборные конструкции отличаются тем, что последние можно снять с хвостовика. Цельные фрезы представляют собой одно целое, тогда как сборные состоят из нескольких частей.

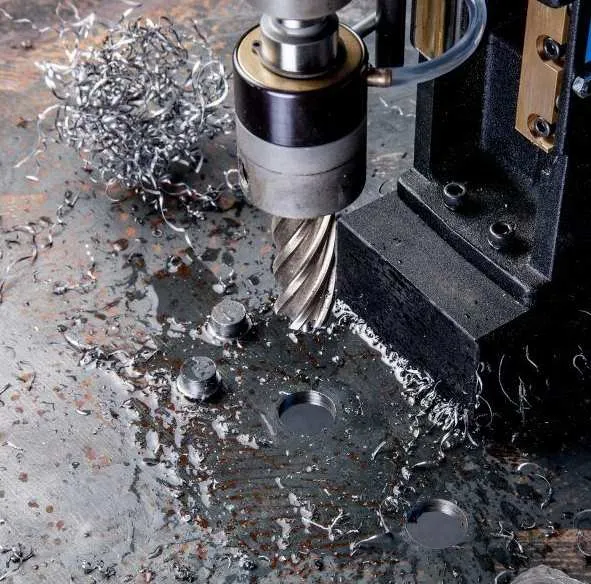

Кольцевые или корончатые сверла

Кольцевые фрезы, известные также как корончатые сверла, предназначены для создания отверстий в металлических деталях. В сравнении со спиральными сверлами корончатые фрезы обеспечивают значительно более высокую производительность (скорость сверления в четыре раза выше), и что наиболее важно — позволяют сверлить отверстия большего диаметра.

Кольцевые фрезы можно использовать не только с ручными фрезерными машинами, но и с магнитными дрелями. В быту такие фрезы могут применяться с электродрелью, при условии, что толщина обрабатываемого металла не превышает 4-5 мм.

Корончатые сверла оснащены центральным сверлом, выполняющим функцию коронки. Эти сверла могут выпускаться как с подшипниками, так и без них. С подшипниками они работают в ручной фрезерной машине для обработки краевых участков заготовки. Бесшипные биты позволяют обрабатывать любые участки детали, хотя и не подходят для работ, требующих высокой точности.

Интересно отметить, что многие мастера используют корончатые фрезы для сверления отверстий в листовом металле. Однако для создания отверстий большого диаметра в толстом металле потребуется не только качественная твердосплавная фреза, но и мощный электроинструмент.

Сталь для изготовления фрез

Для производства фрез используются только высококачественные материалы, в числе которых – высоколегированные стали с высокой износостойкостью и жаропрочностью. Для увеличения жаропрочности оборудования в сплав добавляют карбиды молибдена, хрома, ванадия и вольфрама.

Для достижения необходимой твердости готового изделия сплав должен содержать не менее 0,7% углерода. Если содержание углерода ниже этого порога, то фреза не будет достаточно твердой. В состав сплава для производства рассматриваемых инструментов входят следующие компоненты:

- Вольфрам с молибденом: эти твердосплавные материалы обеспечивают особую прочность, высокую износостойкость и жаропрочность стали;

- Хром: в сплаве содержится этот элемент в количестве не более 4%. Хром в умеренном количестве способствует повышению прочности металла;

- Кобальт: положительно сказывается на жаропрочности, но превышение его концентрации негативно отражается на прочности материала, подавляя углерод;

- Сера и фосфор: их содержание в сплавах должно быть не более 0,03%. Чем больше этих элементов, тем ниже качество фрезы.

К числу материалов, используемых для изготовления фрез, относятся стали R6M5, R18 и R12. Сталь R6M5 представляет собой наиболее дешевый вариант, но инструменты из него имеют низкую износостойкость. В то время как материалы, такие как P18, отмечаются высоким уровнем износостойкости благодаря большому количеству вольфрама в составе. Сталь марки P12, в свою очередь, характеризуется повышенной жаропрочностью. В представленных видеороликах вы сможете увидеть различные типы используемых инструментов.

В целом, фрезы по металлу стоят достаточно дорого, поэтому крайне важно предварительно изучить их предназначение. Каждый тип режущего инструмента имеет не только определенное назначение, но и специфические технические характеристики, которые следует учитывать перед покупкой насадки для обработки металлических деталей. Зная основные типы металлорезов, производимых современными производителями, вам будет несложно выбрать оптимальный инструмент для выполнения конкретной работы.