При использовании самодельного отрезного станка крайне важно установить защитное ограждение. Это необходимо, поскольку части лотка могут вылетать в разные стороны во время работы. Кроме того, данная защита служит дополнительным барьером от искр, которые могут возникать при работе с диском.

Отрезной станок из болгарки: как сделать самостоятельно

Каждый серьезный мастер может похвастаться наличием угловой шлифовальной машины (болгарки) в своем инструментальном арсенале. Все мы знаем, на что способен этот универсальный инструмент, однако многие интересуются, как собственноручно собрать отрезной круг на базе шлифовальной машины. Эта мысль вполне осуществима. Хотя создавать самодельный станок можно оригинально и креативно, предпочтение все же стоит отдавать проверенным конструкциям, созданным опытными специалистами.

Отрезной станок является невероятно полезным и востребованным инструментом как в производственных цехах, так и в малом бизнесе. Он позволяет аккуратно и точно нарезать различные компоненты и детали. Достигается это за счет надежной фиксации отрезного круга на шпинделе, на который можно установить не только абразивные круги для резки металла, но и специальные диски для работы с другими материалами, такими как плитка, кирпич, мрамор и гранит, используя алмазные диски. При необходимости можно задействовать такие установки и для распиловки древесины, досок и иных материалов.

Мастерам, даже тем, кто никогда не сталкивался с необходимостью делать точные срезы, иногда интересно, как соорудить резец из токарного станка и подручных материалов. Держать шлифовальную машину в руках также возможно, но такой подход требует значительно больше навыков, так как инструмент необходимо удерживать обеими руками. Создание самодельного резака может не только упростить эту задачу, но также предоставить массу возможностей:

- Распорядиться листовыми материалами, такими как оцинковка, которая часто используется для утепления дымоходов и других объектов.

- Разрезать плитку, однако помните, что рез может быть осуществлен лишь в прямом направлении.

- Осуществить распиливание материалов под различными углами.

- Распилить металлические профили, трубы, деревянные балки, доски и подобные материалы.

Создание станка на базе болгарки требует основательного подхода. Следует помнить, что сам инструмент способен причинить серьезный вред, и малейшая ошибка может привести к травмам. Последствия неправильного обращения с болгаркой могут быть фатальными, поэтому перед началом сборки самодельного станка обязательно следует учитывать следующие моменты:

- Надежность и безопасность отрезного стационарного станка напрямую зависит от его правильного изготовления.

- Перед началом реализованной идеи стоит тщательно просчитать каждый этап, чтобы предотвратить возможные инциденты во время эксплуатации.

- Использование стационарного станка зачастую безопаснее по сравнению с работой с мобильным инструментом. Тем не менее, не стоит забывать, что угловая шлифовальная машина — это переносное устройство, и изготовление самодельного варианта влечет за собой нарушение техники безопасности.

- Для сборки конструкции необходимы материалы, которые обеспечивают необходимую прочность и соответствуют мощности и габаритам основного электроинструмента.

Как только станет очевидной необходимость в таком устройстве, можно смело приступать к работе над его созданием.

Это интересно! Если вы хотите решить, стоит ли посягать на покупку нового оборудования или попробовать сделать его самостоятельно, стоит учитывать, что второй вариант часто оказывается более экономичным. Средняя стоимость заводского аппарата начинается от 10 000 рублей, в то время как если станок будет собран самостоятельно, то вам не придется тратить деньги, поскольку у вас уже может быть болгарка, и необходимые комплектующие можно найти в гараже или на других местах хранения.

Изготовление самодельного станка из болгарки: особенности

Сборка станка на основе болгарки своими руками не так сложна, как может показаться. Возможности провести такую сборку зависят от доступных материалов и ваших собственных идей. На токарном станке принято выделять два основных типа неподвижных резцов:

- Простой резец — это устройство, которое простое в изготовлении и минималистично по своей природе. Оно крепится к верстаку с помощью различных дополнительных элементов, и после этого его можно использовать в работе.

- Сложный резец — такие конструкции целесообразно создаются для частого многопрофильного использования. В большинстве случаев для обычного домашнего гаража достаточно будет простейшего устройства, на создание которого требуются минимальные временные и материальные затраты.

Чтобы самостоятельно собрать отрезной станок из болгарки, понадобится несколько расходных материалов, такие как листы металла, профили и крепежные элементы (болты, гайки, шайбы). Из инструментов вам понадобятся электродрель и сварочный аппарат. Далее будет рассмотрен процесс создания самого простого варианта режущего станка из болгарки.

Вариант 1 — простой способ сделать из УШМ отрезной станок

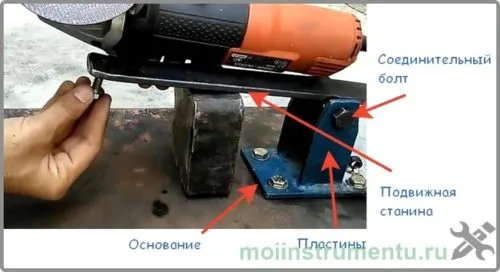

Простой способ сборки станка заключается в создании основания, к которому прикрепляются неподвижные кронштейны для подвижной платформы. Теперь более подробно рассмотрим процесс, как сделать резервуар из угловой шлифовальной машины:

- Для начала потребуется стальная пластина размером 15х15 см и толщиной не менее 2 мм. Такие размеры нужны для надежной фиксации ее на верстаке при помощи болтового крепления. В случае, если ваш стол изготовлен из металла, основание также можно приварить, в этом случае небольшая пластина размером 10х10 см подойдет лучше.

- К основанию перпендикулярно привариваем две прямоугольные пластины, между которыми должно быть расстояние 5-8 см. Толщина этих пластин также должна составлять не менее 2 мм. Их длина будет зависеть от размеров шлифовального инструмента, но для стационарных станков обычно используются небольшие или средние болгарки, увеличивая длину до 8-10 см.

- В основание пластин прорежем отверстия, которые будут служить для установки соединительного болта. Диаметр такого отверстия составляет 6-8 мм, но это не является критичным требованием.

- Следующим шагом является создание подвижной платформы, на которую будет крепиться болгарка. Для этого нам понадобится стальная пластина длиной не менее 20-30 см, в зависимости от размера электроинструмента. Ширина этой детали должна немного уступать расстоянию между прямоугольными пластинами, приваренными к основанию.

- На обратной стороне подвижной пластины следует приварить круглую продолговатую гильзу, чтобы в неё можно было установить соединительный болт.

- К получившейся подвижной пластине таким образом крепим инструмент с использованием хомутов или стяжек. Количество закрепляющих элементов должно составлять не менее двух, предпочтительнее — три для повышения безопасности.

- После крепления данной конструкции к верстаку можно протестировать его в действии.

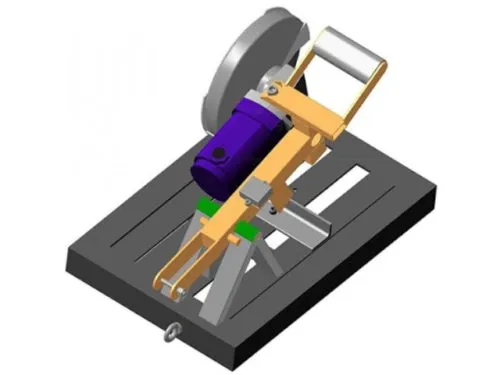

Для удобства работы можно прикрепить рукоятку к подвижной платформе и установить автоматическую возвратную пружину, отвечающую за возврат инструмента в первоначальное положение. На следующем изображении продемонстрирован готовый резальный узел болгарки. Как видно, такая конструкция требует минимальных усилий для сборки и малых затрат на материалы, а в результате получается стабильное устройство, способное резать различные материалы.

Это интересно! На завершающем этапе необходимо вырезать в верстаке прорезь, чтобы вращающееся колесо могло «входить» в патрон инструмента при выполнении резки материалов.

При сборке конструкции всегда помните, что безопасность работы во многом зависит от того, насколько хорошо закреплена шлифовальная машина. Она должна быть надежно укреплена в 2-3 точках, дабы исключить её движение во время работы и возможность выпадания с подвижной платформы. Положение инструмента на подвижной платформе должно оставаться строго вертикальным, т.е. отрезной круг необходимо установить вертикально.

Полученный инструмент подойдет для обработки различных материалов — от древесины до твердых камней. Не забывайте при работе надевать защитные очки, перчатки и специальную защитную одежду. Также вместо верстака можно использовать деревянную или стальную рамку, на которой будет удобно реализовать эту идею.

Инструменты и материалы

Самая прочная и удобная конструкция машины реализуется на основе металлических компонентов. Перед процессом стоит провести основательные подготовительные работы:

- металлические листы;

- металлопрофили (например, уголки или швеллер);

- отрезки труб;

- стальные прутки.

Вот основные инструменты, которые необходимы:

- угловая шлифовальная машина (болгарка);

- отрезные диски для металла;

- диски для зачистки;

- дрель;

- буры по металлу;

- сварочный аппарат.

Также, в принципе, можно обойтись без сварки. Правильно сконструированные и тщательно выполненные болтовые соединения могут быть столь же прочными. Однако сварные соединения предпочтительнее, так как они обеспечивают не только надежность, но и точность конструкции.

В случае если сварных швов нет, то известны примеры крепких и надежных древесных конструкций. Для их создания будут нужны:

- лист фанеры толщиной 8-12 мм;

- массивный брусок из твердых пород древесины;

- прочные и массивные дверные петли.

С другой стороны, пластиковые материалы не подойдут для нас. Пластиковые изделия легко обрабатываются и выглядят эстетично, однако они имеют низкую долговечность. Их основная проблема заключается в том, что они быстро теряют свою форму. А для режущего станка именно жесткость критически важна, так как она обеспечивает качественную и безопасную резку.

Как сделать?

Для создания отрезного станка своими руками необходимо установить угловую шлифовальную машину на прочное основание или кронштейн. Важно, чтобы стол, на котором будет происходить резка материала, имел достаточные размеры для удобства работы.

Оборудование, предназначенное для крепления материалов на столе, а также для фиксации абразивного круга на раме, должно быть стабильным и точным. Это важно для обеспечения не только ровного среза, но и безопасности работ.

Если при сборке конструкции используется металл, то лучше всего выполнять сварные соединения. Болтовые соединения надежны, однако они могут со временем ослабевать и смещаться во время работы.

В любом случае, при изготовлении деревянных конструкций необходимо применять металлический крепеж, уголки или шурупы. Все соединения требуют тщательного планирования и надежной фиксации. Винтовые и болтовые соединения должны быть зафиксированы шайбами или гайками. Рекомендуется приклеивать винты и болты, которые ввинчиваются в древесину. Это делает возможный ремонт затруднительным, но с небольшим опытом обычно проще провести восстановление деревянной конструкции.

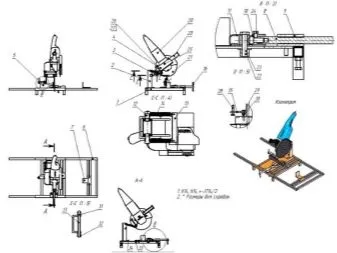

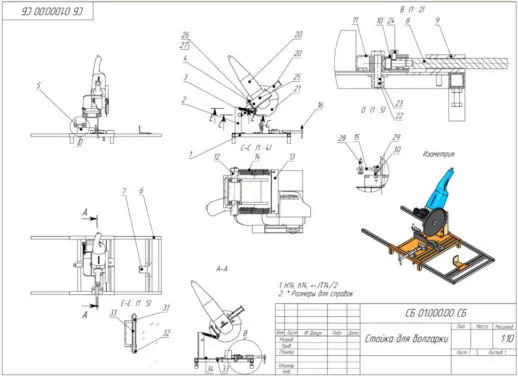

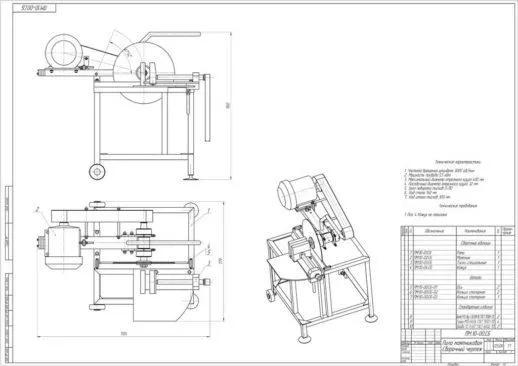

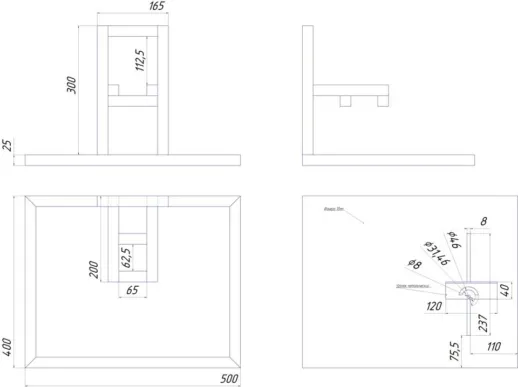

Чертежи

В Интернете можно найти разнообразные чертежи различных форм и конструкций. В своём первоначальном виде они могут не подойти вам, так как всё будет зависеть от доступных материалов и особенностей вашего электроинструмента. Тем не менее, стоит обратить внимание на конструкции, созданные другими мастерами из разнообразных материалов. Это поможет вам выбрать наиболее подходящий для вашего проекта вариант, что послужит хорошей основой для работы. Тем не менее, не стоит пренебрегать проектированием. Чертежи, тщательно выполненные на этапе подготовки, могут не содержать всех деталей вашего проекта, но обязательно помогут избежать нежелательных ошибок.

Циркулярная пила

При разработке станка для использования в качестве стационарной пилы практически сразу вспоминается конструкция дисковой пилы. Основой для такого типа конструкции служит крупный опорный стол, на котором создается прорезь. Под его поверхностью размещается механизм для крепления и приведения циркулярной пилы в движение, при этом сама пила должна быть жестко зафиксирована.

Широкий подходящий деревянный стол также может служить основой. Ширина прорези должна составлять 10-15 мм. Под поверхностью столешницы шлифовальная машина производится без защитного кожуха, который в данном случае только мешает. Крепление машины должно обуславливать надежную фиксацию шлифмашинки, но иметь возможность быстрого разборки агрегата.

Учитывая, что пильный диск и его механизм жестко закреплены непосредственно на поверхности стола, материал может перемещаться по столу вручную. Хотя это не обеспечивает идеальной точности среза, позволяет обработать довольно крупные заготовки.

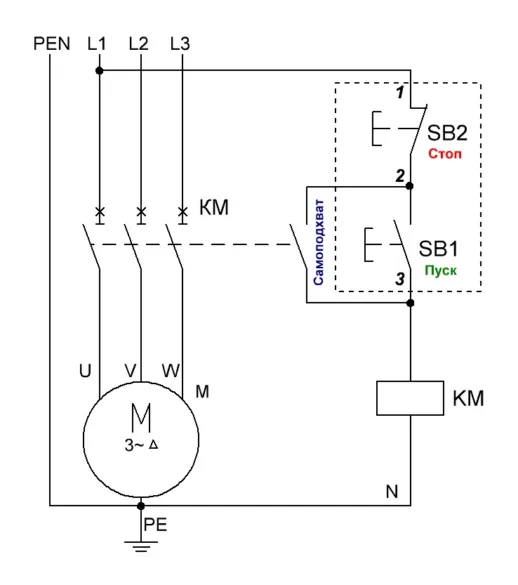

Электрическая часть

Учитывая, что шлифовальная машина уже интегрирована в стационарное положение, мы больше не можем работать с ней в привычном формате. Нам необходимо установить следующие элементы:

- хомут, который будет удерживать клавишу управления в положении «включено»;

- розетку для подключения угловой шлифовальной машины;

- пост управления, включающий и выключающий электрическую энергию для данной розетки.

Для такой конструкции рекомендуется использовать промышленные стенды управления. Они обладают двумя кнопками. Зажим на кнопке «Пуск» довольно жесткий, что позволяет избежать непроизвольного применения. Большая и мягкая кнопка «Stop» дает возможность в критической ситуации быстро отключить устройство касанием любой частью тела.

ТОП 6 чертежей с пояснениями для изготовления самодельного обрезного станка по металлу

Создание стандартной циркулярной пилы не представляет сложности, если установить её под рабочим столом монтируя пазы. Для достижения высокой точности при перемещении заготовок рекомендуется использовать направляющую систему.

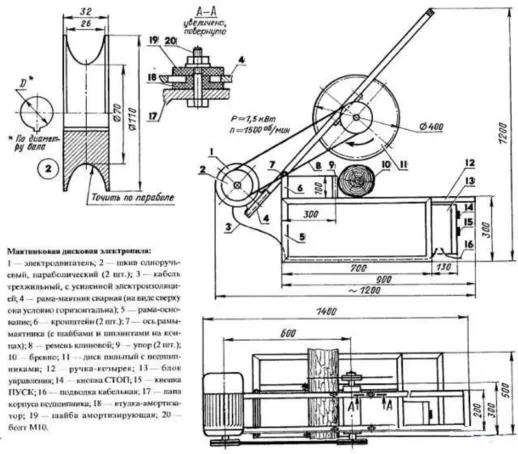

На рисунке 1 показан типичный станок для циркулярной пилы. Здесь режущий брус снабжен подвижным шарниром, что несколько усложняет конструкцию. Однако такая схема обладает множеством преимуществ:

- простота и надежность крепления заготовки;

- значительный вес верхней части поможет использовать меньшие усилия при обработке заготовок;

- при необходимости ручной электрический инструмент можно быстро демонтировать с данной установки для выполнения других рабочих операций в штатном режиме.

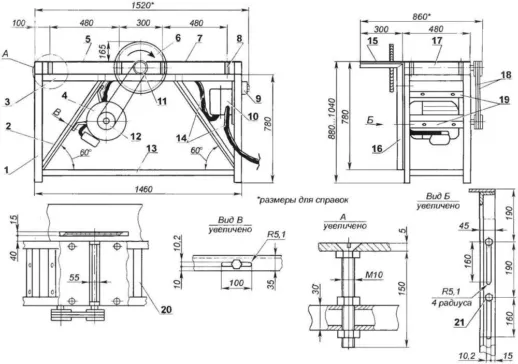

Данная силовая рама составляется из стандартных стальных уголков и труб с квадратной формой сечений. Предпочтительны сварные соединения, даже если возможно создать сборную конструкцию, используя только болты и гайки.

Такое строение можно взять за образец для создания высококачественного металлорежущего станка. Наличие колес облегчит перемещение тяжелых заготовок.

Внимание! Остальные стойки должны реформироваться на винтовые опоры, с помощью которых можно будет компенсировать неровности на полу.

На этом изображении мы можем видеть уже прямой пример деревообрабатывающего оборудования. Эта техника прекрасно подходит для распиловки больших элементов. Выбирайте угловую шлифовальную машину с достаточной мощностью для работы с кругами больших диаметров. В качестве груза, вместо электрического двигателя, как показано на рисунке, крепится груз на задней части рычага. Вес и место установки должны соответствовать индивидуальным предпочтениям и характеристикам конкретной конструкции.

Эта установка может быть дооснащена для установки на нижней торце электроинструмента. Если древесину необходимо распилить вдоль, эта механическая конфигурация станет оптимальным решением.

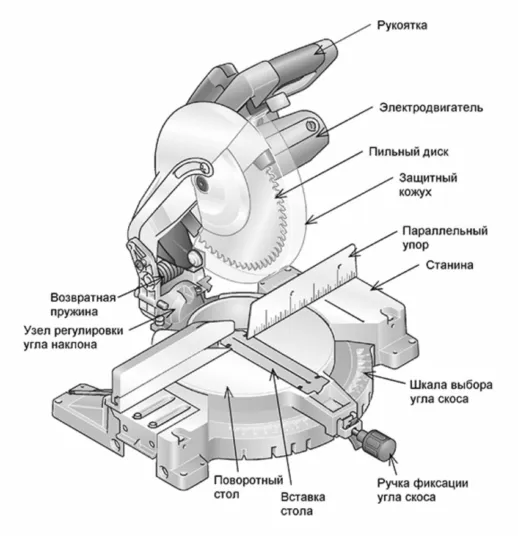

На изображении номер 6 продемонстрировано, как можно изготовить множество разных конструкций своими руками. Рекомендуется обратить внимание на пружину, которая служит для возврата рабочего блока в исходное положение. Поворотный стол с измерительными инструментами помогает в создании станка, который отвечает высоким требованиям к точности.

Для создания данной части устройства используются стальные толстые листы. Хотя такое решение увеличивает стоимость и вес, оно значительно увеличивает долговечность, надежность, размещение составных частей и точность обработки.

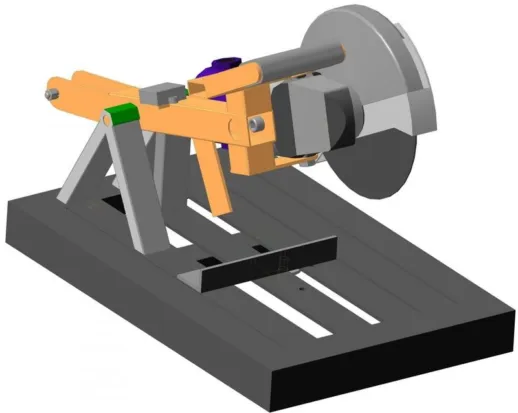

Переделка болгарки в станок по шагам: 10 этапов сборки, электрическая схема к чертежам

Чтобы создать собственный станок, необходимо выбрать конструкцию, которая соответствует вашим навыкам и возможностям. Самый легкий способ создания станка — подготовить заготовки, проработанные на чертежах в специализированном цехе по металлообработке. В противном случае вам придется углубленно изучить основы сварки и закупить необходимое оборудование.

Ниже приведен пошаговый алгоритм самостоятельной сборки с полезными комментариями:

- После окончательной фиксации параметров проекта покупаются необходимые материалы, заготовки, инструменты и сменные насадки. Формирование списка необходимых предметов происходит на основе предварительной конструкторской документации. Спецификация на этот случай не требует соблюдения всех действующих стандартов. Тем не менее, в нее должны быть включены все значимые данные, как это было показано в предыдущих примерах.

- Заготовки нарезаются для создания силового каркаса. Стол формируется из листовой стали толщиной не менее 5 мм.

- К рычагу маятника сваркой прикрепляется поперечный вал. При реализации этого узла следует внимательно следить за перпендикулярностью всех деталей.

- Для крепления УШМ можно использовать захват в форме буквы «П». В боковых частях конструкции создают отверстия под болты. С помощью данных крепежных элементов присоединяется вручную инструмент к станине. Следует выбирать весьма прочную часть корпуса шлифовальной машины.

- Дополнительное сохранение обеспечивается благодаря металлическому хомуту. Все упомянутые и описанные крепления должны быть жесткими, чтобы повысить точность работы.

- Подшипники поворотного узла устанавливаются в процессе запрессовки. Вместо стандартных узлов фабричного производства могут быть использованы трубы из металла, толщины стенок которых будет достаточно.

- Узлы, собранные в целое, фиксируются на обоих концах оси.

- К платформе маятник присоединяется с помощью сварки. Чтобы предотвратить повреждение подшипников, следует контролировать температуру. Для охлаждения пригодна пропитанная в воде ткань.

- Приваривайте блок с креплением для угловой шлифовальной машины. В установку помещаются УШМ, защитные устройства и возвратные пружины.

- Проверяйте качество сборки, надежность креплений, функциональность маятника. Присоедините станок к источнику электроэнергии, а позже проверьте его работоспособность сначала в режиме холостого хода, затем в полноценном рабочем режиме. Паз для столешницы необходимо сделать подходящим по ширине выбранному вами диску.

Рекомендуем взглянуть на рисунок № 8. Ниже предложена схема подключения, которая будет улучшать защиту работы оборудования от перегрева, а также повлияет на быстрый аварийный отключение. Одна или несколько кнопок для отключения соответствующей цепи монтируются в удобном месте на корпусе устройства. Также при сборке применяются ножные переключатели.

Укрепление станка и другие средства защиты оператора

Надежная система электроснабжения является краеугольным камнем безопасности. Дополнительно следует следить за тем, чтобы движущиеся части конструкции были защищены от случайного доступа посторонних лиц в рабочую зону. В процессе работы с заготовками обязательно используйте защитные очки, маски, перчатки и иные средства индивидуальной защиты.

В дополнение к надежному укреплению механизм конструкции также обеспечивает защиту для оператора благодаря особому расположению фрезы. На этапе проектирования с минимальными отклонениями и возможностями должно быть предусмотрено, что вся работа должна выполняться так, чтобы искры не были направлены в сторону оператора.

Необходимые инструменты и материалы

Для получения качественного Режущего блока понадобятся электроинструменты:

- Болгарка для резки металлических заготовок.

- Дрель, которая используется для сверления отверстий.

- Электролобзик. Он применяется для резки фанеры, используемой для стола. Также можно использовать листовой металл.

Помимо электроинструментов, также требуется наличие ручных инструментов, без которых выполнение работ будет затруднительным:

- Рулетка.

- Карандаш или маркер для разметки.

- Уголок.

- Набор свёрл.

- Набор гаечных или накидных ключей.

- Плоскогубцы.

Преимущества самодельного оборудования

Изготовление самодельных инструментов находит все большую популярность. Этот феномен объясняется их небольшими размерами. Зачастую они занимают немного места в мастерской, что является важным аспектом для ограниченных пространств, таких как гаражи или подвалы, используемые для работы мастера.

К вашему сведению! Учитывая компактные размеры, их довольно легко спрятать, а в нужный момент быстро найти.

Еще одним плюсом самодельного оборудования является возможность удобного управления с его помощью. Хотя подобные устройства могут иметь дополнительный вес, они также обеспечивают запас прочности.

Большое количество проектов самодельного оборудования можно найти, но многие мастера разрабатывают их согласно собственным потребностям и предпочтениям.

Изготовление отрезного станка своими руками

Чтобы осознать легкость превращения болгарки в отрезной станок, желательно иметь хотя бы базовые навыки работы с ней. Вы сможете без труда собрать такие установки самостоятельно, если взвесите все узлы того оборудования, что собираетесь создать.

Подготовительный этап

На начальном этапе важно создать точный эскиз устройства, который будет отражать весь процесс сборки в пошаговом порядке. Такая предусмотрительность позволит заранее подготовить весь необходимый материал.

Выбор варианта для создания может быть произвольным, невзирая на мощность режущего инструмента. Готовые размеры легко найти в сети.

Требуется также подготовить все инструменты, которые могут потребоваться в процессе работы.

Чертежи для изготовления самодельного отрезного станка

Найти готовые чертежи также не составляет труда. Ниже вы найдете один из наилучших и простейших вариантов.

Пошаговая инструкция

Первым шагом будет создание основания. Необходимо отрезать угол на четыре части с углом 45 ° с каждой стороны. Размеры частей могут варьироваться, так как разные токарные станки имеют разные размеры. Таким образом, они свариваются в единое целое, формируя прямоугольник. Приделаны рельсы в центре основания, закрепленный уголок снизу.Данная компоновка создает необходимую платформу нужного размера.

Далее собираем маятник. В первую очередь создается основание. Два уголка из трубчатого пропиля свариваются под углом 90°. Они помещаются на основании на расстоянии 40 мм. Края деталей должны быть обработаны под углом 45° для обеспечения полного контакта с основанием.

Далее нужно подготовить механизм осцилляции. Он состоит из гвоздя и трубки. Вместо металлических может быть использована гайка с внутренней резьбой — например штифт.

По двум кускам трубы привариваются к вершине уголков детали коромысел.

Для маятника используем трубку с сечением 40×40 мм и толщиной стенки не менее 3 мм. Нужно просверлить отверстие в середине трубки, диаметр которого совпадает с размером штифта.

При изготовлении этой детали важно избежать наличия люфта, так как он негативно скажется на качестве среза.

К одному концу маятника прикрепляется одна или несколько пружин, проделав отверстия в конце под крючок.

На нижней части маятника также следует сделать отверстия для крепления к кронштейну. Обязательно воспользуйтесь болторезкой, чтобы отметить места крепления на кронштейне. А, так как крепление на одном болте ненадежно, обязательно крепите резак на двух дополнительных.

Перед первым тестированием машины требует настройки. Режущий элемент фиксируется в необходимом положении, и выполняется первое протягивание по платформе. На этом этапе важно установить ограничитель или специальные тиски для дрели. Данное первое движение оборудует станок нулевой точкой.

Это крайне важно: заготовка должна быть надежно зафиксирована во время резки, чтобы предотвратить сдвиг или деформацию резательного диска.

После установки диска на станке, его выдерживают на основании и проверяют угол реза с помощью угольника. При необходимости, корректируйте угол.

Конструкция отрезных станков

При создании самодельного отрезного станка из угловой шлифовальной машины важно учитывать следующие факторы:

- Станина, или основание, должно быть достаточно прочным, устойчивым и тяжелым. Рекомендуется крепление к рабочему верстаку или столу для дополнительной надежности.

- Режущее оборудование должно быть расположено строго перпендикулярно на основании.

- Механизм подачи отрезного круга необходимо оснастить возвратной пружиной или противовесом для минимизации повреждений обратного диска.

- Чтобы максимально облегчить и обеспечить безопасность производимого процесса, конструкция оборудуется ручкой. Лучшим вариантом будет такой, в случае, если угловая шлифовальная машина может опуститься за штатную ручку.

- Защитный кожух поможет предотвратить попадание искр на оператора.

- Необходим зажимное устройства, обеспечивающее фиксирование заготовки, что является важным условием для получения качественного среза.

- Если предполагается обрабатывать много одинаковых по размеру заготовок, конструкцию можно дополнить перемещаемым упором.

- Пусковое устройство или аварийное отключение. Обеспечение постоянного включения угловой шлифовальной машины стандартным выключателем может быть неудобным. Специализированные устройства для запуска имеют встроенные меры безопасности.

Модели станков для резки металла

Продаваемые устройства оснащены вращающейся столешницей, позволяющей выполнять резку под различными углами. Самодельные устройства предлагают два варианта: с вращением на 45° и без него. Для каждого варианта в Интернете можно найти чертежи отрезного станка, учитывающего всю сложность.

Поворотное устройство

Для реализации данного варианта машины необходимо иметь:

- УШМ;

- стальной уголок в размерах на 50 и на 40;

- труба для водопровода с условным проходом Ду32 и 25;

- труба профильная 15х15, 20х20 и 25х25;

- стальной лист толщиной 4 мм;

- закрытые или полузакрытые радиальные подшипники 202 — 2 штуки и упорный подшипник 8102;

- шпилька М14;

- метизы М6, М8 и М14;

- дверная пружина;

- жесть или оцинковка.

В результате получится довольно компактная конструкция с зажимом для труб, искрозащитой и ровной опорной плитой.

Вариант неповоротный

Данная установка технически сложнее, чем первая модель. Она обладает регулируемым диапазоном плеча. Это становится возможным благодаря использованию автомобильных подвесок.

В связи с тонкой рамой стоек в конструкции требуется наличие кронштейнов, в которые будут вставляться амортизаторы. Диаметр трубы адаптирован под соответствующие амортизаторы. Рамка для угловой шлифовальной машины, чертежи которой представлены, создаётся при помощи уголков. Остальные детали формируются в соответствии с проектом.

Сварка конструкции осуществляется с использованием полуавтомата. Высота шва минимальна, и дополнительная очистка не требуется. Механизм устанавливается на подшипниках, что упрощает работу, устраняя возникающиеся люфты и заедания. Высота подъема угловой шлифовальной машины ограничивается траверсой и болтом. Если ослабить гайку, амортизаторы поднимут механизм. Это позволяет использовать различные модели кофемолок.

Для осуществления распиловки труб под углом конструкция включает поворотный стол. Жесткое позиционирование трубореза обеспечивает точность реза, a поворотный механизм, который должен быть зафиксирован, задает желаемый угол.

Как вы видите, создать дисковую фрезу по металлу можно своими руками, не прибегая к использованию токарных или фрезерных станков.

Изготовление цепной пилы из болгарки

Построить бензопилу своими руками достаточно просто, если у вас есть необходимые навыки — это ручной инструмент, работающий на базе болгарки. Из-за высокой скорости вращения можно задействовать даже маломощную шлифовальную машину.

Основным элементом такой конструкции служит направляющая планка. Она должна быть крепко закреплена так, чтобы приводной вал пильной цепи совпадал с установленной приводной звездочкой. Поэтому для изготовления направляющей шины требуется использовать фрезу. Любые отклонения, даже малозначительные, могут привести к серьезным последствиям.

- Кронштейн подбирается соответственно чертежу, который выполнен для конкретной модели.

- Вкручиваются две шпильки с гайками, именно они будут удерживать шину в креплении.

- Крепление кронштейна производится на корпус с зачетом резьбовых отверстий крепления защитного кожуха.

- Шестерня надевается на вал болгарки. её крепление осуществляется прижимной гайкой. Наружный диаметр гайки превышает диаметр шестерни, что предотвращает спадание цепи.

- После крепления цепи необходимо произвести её натяжение и зафиксировать шину гайками.

Одним из недостатков такой бензопилы является отсутствие системы смазки, что приводит к значительному перегреву и быстрому износу. Масло следует наносить вручную. Поскольку тормоз отсутствует, цепь может продолжать вращаться до 30 секунд после выключения двигателя. Небольшие размеры поперечной пилы и длинная направляющая шина могут отрицательно сказаться на удобстве работы.

Невероятно, что современные умельцы способны создать множество различных инструментов даже из одного квадратного колеса, которое в магазине стоит достаточно недешево.