Выбор сварочного материала напрямую зависит от типа сварочного аппарата, а также от характеристик металлов, которые необходимо соединить. В процессе работы проволока подается медленно в промежуток между деталями, следуя за движущимися электродами, при этом движение происходит сверху вниз.

Характеристика и применение электрошлаковой сварки. Методы, технология, достоинства и недостатки

Электрошлаковая сварка (ESH) является подтипом процессов, основанных на тепловой обработке, и представляет собой разновидность сварки, основанной на плавлении. Основным источником тепла в данном процессе служит энергия, выделяющаяся в шлаковом бассейне, сформировавшемся в результате взаимодействия сварочных материалов.

- 1 ГОСТы

- 2 Где применяется

- 3 Способы сваривания

- 4 С помощью электродных проволок

- 5 Использование электродов большого сечения

- 6 Применение плавящегося мундштука

- 7 Технология сварки

- 8 Оборудование

- 9 Преимущества и недостатки

Рабочий процесс сварки проходит в вертикальной ориентации и включает прохождение электрического тока через электрод, центральный металл и жидкий шлак в сварочной системе. При этом как основной металл, так и присадочные материалы плавятся под действием высокой температуры, создаваемой нагретым шлаковым бассейном.

Различия в процессах электрошлаковой сварки могут определяться как количеством электродов, так и их характером, включая наличие колебаний.

ГОСТы

Стандарты, технические условия, типы соединений и иной важный материал о процессе электрошлаковой сварки изложены в обязательных государственных стандартах (ГОСТ). Вот некоторые из них:

- Процессы сварки: ГОСТ 30482-97 — регламентирует правила осуществления сварочных работ с использованием проволочного электрода или плавящегося мундштука для низколегированных и углеродистых сталей.

- Сварочные материалы: ГОСТ 9087-81 и ГОСТ 30756-2001 — устанавливают технические условия на флюсы для электрошлаковой сварки, включая все технологии.

- Сварные соединения: ГОСТ 15164-78 — указывает типы, элементы и размеры сварных соединений.

Где применяется

Электрошлаковая сварка в основном применяется в тяжелом машиностроении, а также в ряде других высокотехнологичных сферах:

- Сварка толстостенных листов и конструкций (например, бронекорпусов военных кораблей, валов большого диаметра для гидравлических турбин, станин мощных прессов и прокатных станов, а также корпуса для танковых броней, и барабаны котлов с высоким давлением);

- Соединение металлов с разной химической композицией;

- Возведение кожухов для доменных печей;

- Производство сварно-кованых и сварно-литых конструкций;

- Создание металлургического оборудования, такого как толстостенные цилиндры.

Кроме того, данный метод сварки может использоваться для соединения металлов небольшой толщины, в диапазоне от 14 до 30 мм, к примеру, в конструкции узлов лодок, где требуется сварка скользящих соединений.

Сущность процесса и область применения

Что же представляет собой электрошлаковая сварка? Это процесс нагрева металла в шлаковой массе, которая в свою очередь нагревается благодаря дуговому разряду переменного тока. Эта дуга формируется между электродом и заготовкой. Без данного процесса невозможно успешно завершить сварку. Шлаковая ванна функционирует как защитная среда, Она удерживается с обеих сторон двумя параллельными направляющими, что позволяет контролировать область нагрева заготовки. Электрод или сварочный стержень помещается во флюс, и при прохождении электроэнергии через него происходит расплавление, образуя расплавленный бассейн в окружении металла.

По сути, шлаковая сварка представляет собой вертикальный процесс дуговой сварки, использующий термический потенциал шлака, который подогревается током. Шлак удерживается в зоне сварки за счет его противодействия скольжению. Ключевым моментом является возможность сварки толстых слоев сплавов за один проход, что осуществляется благодаря вертикальной методике.

В процессе нагрева жидкий металл оседает в области соединения из-за своей высокой плотности, заполняя полость, тогда как легкий шлак поднимается на поверхность, вытесняя из расплавленного металла пузырьки воздуха. В результате толщина расплавленной ванны четко разделяется на две фракции: металл внизу и неметаллический шлак над ним, что зависит от уровня зоны сварки.

Область применения метода электрошлаковой сварки ограничена следующими условиями:

- Процесс не подходит для сварки тонкостенных элементов, которые могут полностью расплавиться под воздействием шлака;

- Не допускается образовывать разнонаправленные швы;

- Размер детали не должен превышать рабочих возможностей оборудования, в частности, установленных ползунов.

Метод является эффективным для сварки твердых стальных сплавов, начиная с чугуна и заканчивая высоколегированными сталями.

Читайте также: Что такое шовная (роликовая) контактная сварка.

Виды электрошлаковой сварки

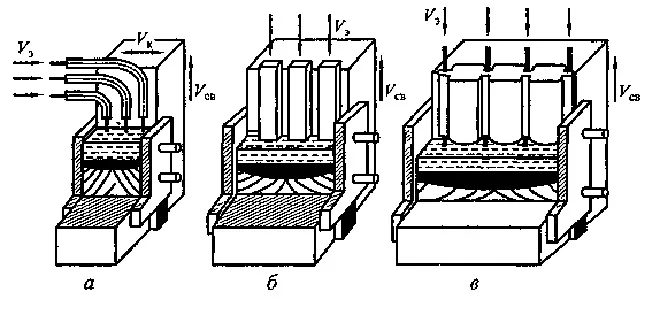

Методы электрошлаковой сварки могут различаться в зависимости от типа добавки и способа её подачи в рабочую зону:

- Метод с использованием проволоки, которая подается в расплавленную ванну постепенно, движущимся сверху вниз в соответствии с движением электродов, которые располагаются в одной горизонтальной плоскости.

- Метод с использованием пластин и токоподающих электродов, которые могут быть как круглой, так и прямоугольной формы. Пластины погружаются в зазор при образовании расплава, что позволяет формировать более значительный объем расплава по сравнению с проволокой.

- Метод с использованием мундштука, который является объединением первых двух способов. Токоподающие пластины фиксируются в определенном положении, при этом флюс быстро прогревается. Проволока подается в зазор через направляющий мундштук, что позволяет эффективно сваривать криволинейные швы.

На изображении иллюстрируются различные методы электрошлаковой сварки: а) с использованием проволоки; б) с применением пластин и токоподающих электродов; в) с помощью мундштука.

Технология электрошлаковой сварки

В процессе сварки детали располагаются рядом друг с другом с небольшим зазором, который затем удерживается с помощью медных шины, которые зажимают детали с обеих сторон. Создание дуги приводит к расплавлению слоя флюса и образованию горячего шлака, который заполняет все зазорное пространство. Высокая проводимость шлака гасит дугу, но при этом процесс выделения тепла продолжается, что приводит к нагреву частиц шлака до температур плавления. Расплавленный металл заполняет зазор, образуя однородный сварной шов, который защищается шлаковой ванной, температура которой превышает 1500 °C. В процессе можно одновременно подсыпать несколько добавок, которые равномерно нагреваются горячим шлаком и подаются сверху вниз. При использовании системы искусственного охлаждения (например, с использованием воды) нижние диффузионные слои постепенно затвердевают, что обеспечивает нужные механические свойства соединения.

Типы сварных швов, получаемых с помощью процесса электрошлаковой сварки:

- Стыковые соединения, имеющие прямую и криволинейную форму;

- Тавровые и двутавровые соединения;

- Угловые, как с односторонней, так и с двухсторонней сваркой;

- Вертикальные соединения переменного сечения.

Особенности электрошлаковой сварки

Чтобы более полно понять, что такое электрошлаковая сварка, важно обратить внимание на её специфические характеристики, которые включают несколько ключевых этапов в процессе сварки:

- Соединяемые детали устанавливают с определённым зазором, величина которого зависит от размеров изделия, химической основы материала, а также параметров тока, который используется в процессе сварки. В зазор помещается флюс и подключается электрод.

- Далее на электрод подается ток, проходящий через флюс, который может иметь различный состав. В результате нагревания образуется шлаковая ванна, в пределах которой сохраняются необходимые температурные условия для плавления металла.

- Шлаковые массы, обладающие меньшей плотностью, располагаются выше расплавленного металла, тем самым блокируя доступ атмосферного воздуха в область сварного шва и продлевая период охлаждения расплавленного металла.

- Чтобы предотвратить вытекание расплавленного металла в ходе сварки, область сварки ограждается подвижными ползунами, изготовленными из меди. В некоторых случаях также могут использоваться защитные пластины.

Важные свойства

Электрошлаковая сварка обладает множеством положительных характеристик, которые составляют её главные преимущества по сравнению с другими методами сваривания.

К наиболее важным свойствам данного метода относятся:

- Защита сварного соединения от воздействия окружающей среды, что осуществляется благодаря шлаковой массе в жидком состоянии;

- Изменение параметров плотности тока при сварочном процессе, что оказывает незначительное влияние на структуру соединения по сравнению с другими методами;

- Процесс сварки отличается небольшими, временными прерываниями подачи тока;

- Возможность соединения металлов с любым увеличением толщины за один проход;

- Возможность сваривать необработанные края заготовок;

- Значительное снижение расхода энергии;

- Небольшие затраты на расходные материалы — подобные как шлак;

- Высокий коэффициент полезного действия.

Важно: электрошлаковая сварка не использует переменный ток, как это происходит в ряде других сварочных методов.

Негативные особенности

Необходимо учитывать и некоторые негативные аспекты, присущие методу электрошлаковой сварки. Основные ограничения заключаются в следующем: данный метод допускает лишь вертикальные швы или соединения, находящиеся под углом к вертикали. Это является одной из причин относительно низкой популярности этого метода.

Важным моментом является и тот факт, что не следует прерывать уже начатый процесс сварки, так как в противном случае могут возникнуть дефекты и нарушения. Такие недостатки возможно устранить только путём полного завершения сварочного процесса и последующей повторной сварки. Кроме того, сварка приводит к образованию крупнозернистой структуры в металле, что делает детали с использованием этого типа шва менее устойчивыми к воздействию низких температур. Это значит, что в условиях низких температур такие соединения могут стать хрупкими и беззащитными.

Обратите внимание: технология электрошлаковой сварки требует наличия значительного количества оборудования. Чаще всего применяются медные ползунки, которые обеспечивают надежное прижатие к области стыка, а также может быть использовано множество дополнительных деталей и устройств.