Каждый экструдер функционирует аналогично мясорубке. В нем установлен питатель, который позволяет помещать сырье в загрузочный бункер. Для гранул предусмотрен специальный загрузочный механизм. После этого материал перемещается к ламинирующему валу, где происходит его тщательное перемешивание и подогрев, что ведет к образованию однородного расплава.

Экструдер: что это такое, для чего он предназначен

Существует огромное разнообразие моделей экструдеров, которые представляют собой машины, предназначенные для переработки различных видов пластмасс в расплав. Эти модели различаются по своим техническим характеристикам, включая размер, мощность, тип перерабатываемого сырья и область применения. Одной из наиболее распространённых областей использования экструдеров является производство полиэтиленовых и полипропиленовых пленок, которые широко применяются для гибкой упаковки продуктов. Данные материалы могут быть подвергнуты различной обработке, например, распечатке или склеиванию. Кроме того, экструдеры находят активное применение в пищевой промышленности, например, при производстве макаронных изделий и других подобных продуктов.

- Общая информация

- Области применения

- Классификация оборудования

- Принцип работы

- Устройство экструдера

- Процесс дегазации

- Роль шнека

- Преимущества одношнекового и двухшнекового экструдеров

- Контроль температуры

- Регулировка вращения шнека

- Изменение диаметра и формы

Общая информация

Экструдер — это специализированное оборудование, предназначенное для превращения сырья в виде мелких частиц в расплав определённой формы. Эти частицы могут быть представлены в виде гранул, порошков, паст или более крупных фрагментов. Процесс экструзии включает в себя прохождение сырья через экструзионную головку, которая представляет собой специальный формовочный инструмент. Форма конечного изделия зависит от конфигурации калибровочного устройства, которое имеет отверстие определённого сечения. Например, если сечение представлено в виде паза, то конечный продукт будет иметь форму листа, а если сечение кольцообразное — то это будет трубчатое изделие.

Процесс, происходящий в экструдере, называется экструзией. В зависимости от конструктивных особенностей экструдеры могут классифицироваться на несколько видов:

- Холодное формование, при котором на материал воздействует только механическими методами без применения тепла;

- Тёплая экструзия, которая включает механические действия, сопровождающиеся частичным подогревом материала;

- Горячая экструзия — это процесс, который происходит при высоких температуре и давлении, позволяющий быстро и эффективно перерабатывать сырьё.

Области применения

Технология экструзии нашла своё применение в самых различных сферах, что овозволяет использовать экструдеры в самых разнообразных отраслях. Ниже приведены некоторые из них:

- **Химическая промышленность**: Эта область охватывает производство полимерных изделий, включая пластмассовые и резинотехнические изделия, а также получение ферритов. В этом случае экструдер используется в первую очередь для придания сырью необходимой формы, без изменения его химического состава. Настройки экструдеров в данной области относительно просты, поскольку они нацелены на мониторинг физических параметров изделия.

- **Пищевая промышленность**: Экструзионные технологии в этой области часто требуют более сложного процесса, в отличие от химической промышленности. Настройки оборудования должны учитывать множество переменных, таких как температура, скорость и давление, которые могут повлиять на свойства исходного сырья, например, приводить к денатурации белков, расщеплению углеводов или желатинизации крахмала.

Классификация оборудования

Первый экструдер был создан в 19 веке, и с тех пор подвергся множеству модификаций, в результате чего современные экструдеры можно классифицировать по различным критериям. По типу транспортного устройства выделяются следующие группы экструдеров:

- Одношнековые;

- Двухшнековые;

- Многошнековые;

- Дисковые;

- Поршневые;

- Комбинированные.

Дополнительно экструдеры можно классифицировать по расположению шнеков, их частоте вращения и направлению вращения, что также является важными параметрами при определении их функциональности и производительности.

Области применения экструдеров

Экструдеры активно используются в разных отраслях, что свидетельствует об их универсальности и способности адаптироваться к разнообразным потребностям:

- Сельское хозяйство: изготовление комбикормов для животных и производство пленки для теплиц;

- Пищевая промышленность: кондитерские изделия, такие как шоколад и жевательные резинки, а также макаронные изделия;

- Производство упаковочных материалов, включая многослойные пакеты и термоусадочные пленки;

- Канцтовары и полиграфия: ламинирование, печать на принтерах, создание гидрогелей для 3D-печати;

- Строительные материалы: экструзия пеноблоков, утеплителей, ПВХ профилей и полистирола;

- Производство пластиковых трубопроводов;

- Химическая промышленность: создание удобрений, изделий из силиката и резины;

- Металлообработка: производство алюминиевых профилей;

- Производство кабельных покрытий и термоусадочных трубок;

- Альтернативная энергетика: производство твердого биотоплива.

Форма конечного продукта определяется типом сечения в отверстии калибровочного устройства. Если процесс экструзии выполняется через щелевидное сечение, то конечный продукт принимает форму листов. В случае круглого сечения формируются трубчатые изделия, такие как «пельмени».

Принцип работы экструдеров

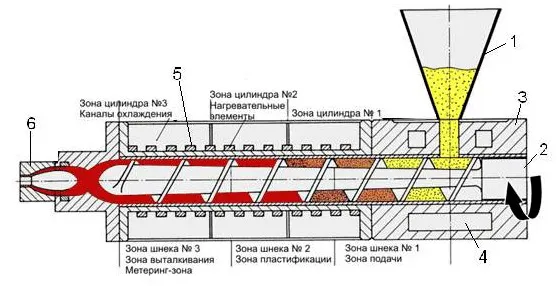

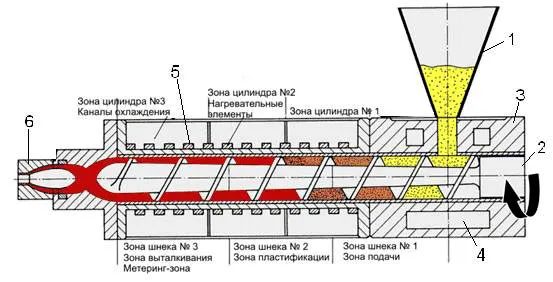

Структура экструдера состоит из трёх основных секций:

- Зона загрузки — эта секция отвечает за первоначальную подачу сырья;

- Зона плавления — в этой части происходит нагрев и плавление сырья;

- Зона дозирования — здесь расплавленный материал прессуется для дальнейшего формирования.

В первой секции экструдера — загрузочной зоне — гранулированное сырьё, полимерный порошок или переработанные отходы засыпаются в бункер и подаются на лопасти шнека, которые приводятся в движение с помощью электропривода. Сырьё движется под действием силы тяжести или сжатого воздуха. С каждым новым поступлением полимер постепенно перемещается в горячие зоны, достигая плавления. На этом этапе давление прижимает массу к горячим стенкам, что приводит к её значительному сжатию.

Затем, в дозирующей зоне, расплавленная масса проходит через фильтры, обладающие различными размерами отверстий, которые установлены перед формовочной головкой. Основной задачей этих фильтров является улучшение гомогенизации расплава и удаление малозаметных примесей. Это особенно критично для изготовления тонких и ультратонких пленок, которые очень чувствительны к разрушениям структуры от присутствующих инородных частиц.

На заключительном этапе экструзированное сырьё выдавливается через формирующую головку с заданной конфигурацией, которая зависит от изделия, которое необходимо изготовить.

Плавление полимерного гранулята происходит в первую очередь благодаря значительной сдвиговой деформации, возникающей в спрессованном сырье. Нагревательные элементы экструдеров помогают ускорить процесс плавления, но в конечном итоге трение внутри массы выделяет достаточное количество тепла, чтобы поддерживать непрерывное плавление, при этом электрические нагреватели автоматически отключаются, и система переходит в режим термодинамического адиабата.

Зачем проводится дегазация при экструзии

Качество конечного продукта напрямую зависит от химического состава и подготовки сырья, подаваемого в экструдер. Процесс термической обработки и испарения полимеров в вакуумных камерах известен как дегазация. После процесса дегазации количество воздуха и влаги значительно сокращается, что позволяет снизить уровень примесей в сырье.

В экструдерах с шнековыми парами, оснащенными системами дегазации, предусмотрены специальные зоны сжатия и расширения. Газообразные компоненты удаляются из зоны расширения с помощью вакуумных насосов через отверстия в шнеку или в корпусе устройства. Эта технология позволяет интегрировать стадии экструзии и деаэрации, не прерывая целостность всего процесса.

Последовательность операций в процессе дегазации следующая:

- Загрузка сырья;

- Пластификация, то есть доведение до однородного состояния;

- Плавление вещества;

- Сжатие;

- Разрыхление;

- Удаление газообразных соединений;

- Повторное сжатие;

- Выдавливание готовой массы с минимальным содержанием газов.

Если процесс дегазации осуществляется не полностью, в расплаве могут оставаться пузырьки воздуха. Это может привести к образованию пустот и недостатков в готовых изделиях, что делает их бракованными.

Устройство экструдеров

Конструкция экструдеров варьируется в зависимости от их типа, однако все они имеют несколько общих элементов. К самым важным деталям относятся:

- Бункер. Этот элемент необходим для обеспечения непрерывного функционирования устройства и создания необходимого запаса сырья. Загрузка сырья может происходить как вручную, так и автоматизированным способом;

- Корпус (цилиндр), внутри которого располагается подающий механизм (шнек или плунжер);

- Привод механизма. Движение шнека или поршня обеспечивается мощным электродвигателем через редуктор, при этом скорость его вращения можно регулировать;

- Система нагрева. Для создания необходимой температуры в цилиндре используются нагревательные элементы, установленные на корпусе. Обычно предусмотрены несколько зон с разной температурой, что обеспечивает постепенное нагревание материала согласно заданным значениям;

- Контролирующие приборы. Для поддержания необходимого качества производятся мониторинг температуры, скорости вращения и перемещения субъекта;

- Формировочная головка с инструментом. Это ключевой узел устройства, который устанавливается в специальной головке с возможностью точной настройки его положения и формы.

Интересно, что чаще всего используется винтовая конструкция для подачи сырья. Это зависит от специфики использования:

- длина шнека;

- диаметр;

- шаг витков;

- глубина нарезки витков.

Отношение диаметра шнека к его длине считается одним из критически важных параметров. Шаг и глубина резьбы могут быть постоянными либо изменяться в зависимости от выделенных зон для плавления материала. Шнек может быть либо цилиндрическим, либо коническим, в зависимости от задачи.

Для завершения полного производственного цикла устанавливается экструзионная линия, которая включает в себя:

- Охлаждающую систему;

- Роликовую систему для поддержания необходимой формы изделия до полного затвердевания;

- Тяговое устройство для обеспечения продольного движения длинномерных изделий или конвейер для индивидуальных производственных единиц;

- Приемное устройство для сбора готовой продукции.

Обратите внимание, что особые требования предъявляются к системе охлаждения, так как некоторые материалы, например, пластмассы, могут трескаться в результате резкого охлаждения. В таких ситуациях используется система водяных бань, где температура жидкости поддерживается на нужном уровне.

Принцип работы

Основной принцип работы любого экструдера заключается в выдавливании гомогенизированного материала через формирующее отверстие для достижения заданной формы, размеров и структуры. Для успешного выполнения этого процесса необходимо обеспечить несколько условий:

- Создание необходимой структуры материала;

- Обеспечение давления в головке, чтобы осуществить выдавливание массы через формировочный инструмент.

Форма и размеры конечного продукта зависят от регулирования этих эксплуатационных параметров.

Экструдер способен осуществлять несколько типов экструзии, включая:

- Холодное формование, которое подразумевает лишь механическое воздействие, при котором порошковый или измельчённый полуфабрикат активно перемешивается и прессуется для придания ему требуемой формы. Подобным образом можно перерабатывать пастообразное сырьё;

- Тёплая экструзия. В данном варианте особого нагрева не применяется. Частичный разогрев вещества происходит только при механическом воздействии;

- Горячая экструзия, в процессе которой сырьё расплавляется, гомогенизируется и под давлением выдавливается наружу. Как в этом методе, так и в предыдущих, используется механическое движение шнека или поршня, но также требуется дополнительный нагрев до высоких температур, включая создание высокого давления в головке.

Приоритетная работа шнека в процессе горячей экстракции происходит следующим образом:

- Сырьё из бункера попадает в зону питания, где остаётся в твёрдом состоянии, но уплотняется за счёт винтовой подачи;

- Масса далее поступает в зону пластификации, где нагревается, расплавляется, перемешивается и сжимается;

- В зоне дозирования происходит окончательная гомогенизация, при которой расплав становится полностью однородным и создаётся необходимое давление для его выдавливания через формовочный инструмент.

Важно помнить, что во время работы экструдера качество расплава сильно зависит от температуры нагрева, скорости вращения шнека и создаваемого давления. В современных установках эти параметры автоматически подстраиваются при изменении любого из них и должны оставаться стабильными на протяжении всего производственного цикла.

В каких сферах применяют экструдеры?

Экструдеры различных типажей находят применение в множестве отраслей промышленности, в которых их использование делает многочисленные технологические процессы эффективными:

- Переработка пластмасс и резины. Эта категория охватывает широкий ассортимент продукции, включая трубы, профили, пленки, рулонные материалы и изоляцию для кабелей;

- Обработка вторичного сырья: экструдеры позволяют вернуть в производство такие отходы, как пластиковые пакеты, бутылки, банки и др.;

- Порошковая технология, в частности, производство ферритов;

- Пищевая промышленность: производство макаронных изделий, колбас, шоколадных изделий, батончиков и множества других сладостей;

- Создание комбикормов: экструдеры обеспечивают получение кормов с заданной структурой, что оптимизирует их хранение;

- Производство топливных брикетов;

- Фармацевтика. Экструдеры играют важную роль в производстве таблеток, обеспечивая высокую точность дозировки;

На практике классификация экструдеров также подразумевает следующие деления по их предназначению:

- **Кормовые установки**. Чаще всего в этой области используются шнековые экструдеры, которые перерабатывают зерно и травянистые культуры для создания комбикормов. Они могут изготовить длинные трубки или гранулы в зависимости от требований;

- **Оборудование для пищевой промышленности**. Здесь применяется холодная экструзия, как, например, при производстве крабовых палочек, когда масса просто уплотняется и выдавливается через фильеры. Подобные технологии широко используются и в кондитерской отрасли. Заготовка для батончиков или конфет выдавливается холодным способом, а затем нарезается и покрывается горячим шоколадом. Времена изобретений шнековых экструдеров также в значительной степени связаны с производством макаронных изделий, где в качестве полуфабрикатов используется тесто из твёрдых зерновых сортов;

- **Фармацевтические установки**. Использование плунжерных экструдеров позволяет достигать точности дозировки, что делает их идеальными для поточного производства таблеток;

- **Экструдеры для производства пластиковых труб**. Этот процесс является одним из самых сложных и включает формирование кольцевого зазора между двумя частями — дорном и матрицей. Первая из этих частей определяет внутренний размер канала, а вторая — внешний размер изделия.

Существуют и другие типы экструдеров, которые различаются не только по конструкции, но и по типам обрабатываемого сырья.

Виды

Экструдеры можно классифицировать по множеству признаков. Например, они различаются конструкцией и скоростью работы. По скорости экструдеры делятся на обычные и высокоскоростные устройства. Также различают холодное, горячее и теплое литье в зависимости от конструктивных особенностей. В первом случае литьё обеспечивает механическое давление, во втором — механические преобразования в сочетании с термической обработкой, а в третьем — процесс включает нагрев полимера до высокой температуры под давлением. Экструдеры также различаются по направлению вращения — они могут быть со- или противовращающимися. Также в зависимости от сферы применения можно выделить экструдеры для ПВХ-профилей, для полиэтилена, для труб и другие технологические линии. Каждый из этих типов обладает своими уникальными особенностями.

Модификации экструдеров первого типа часто используются для промышленного производства очень тонких нитей, полос, листов и профилей сложной геометрии. В качестве сырья в основном применяется стандартный или смешанный полимер, что позволяет производить сложные конечные продукты. Трубные экструдеры имеют специфические требования к использованию полимерных смесей и продукции; в конечном сырье не должно быть пузырьков воздуха. В противном случае избежать гетерогенности и нестабильности конечного продукта будет невозможно. Эти машины часто оснащаются интегрированной системой деаэрации, что позволяет значительно повысить качество производимой продукции.

Существуют различные типы экструдеров — от ручных и двухшнековых, до выдувных и полимерпесчаных, которые способны выполнять широкий спектр задач как в быту, так и в промышленности. Современные технологии также включают 3D-принтеры, которые основаны на механизме подачи и имеют отдельные печатающие головки. Эти устройства также бывают двух типов и отличаются расстоянием между механизмом подачи и печатающей головкой, а также весом подаваемых материалов. Оборудование варьируется по типу транспортного устройства.

В производственных линиях используются специальные конструкции, такие как винты, диски, поршни и комбинированные типы шнеков.

Шнековый

В шнековых экструдер наступает подача сырья в форму через механическое устройство, которое называется архимедов винт. Это аналогичный шнек, как в классических устройствах. Он предназначен для захвата, сжатия и продвижения сырья через формирующий инструмент. Длина шнека может варьироваться в зависимости от того, какое сырье обрабатывается. Шнек также используется для нагрева, гомогенизации и дегазации материала до необходимой температуры. Шнековые экструдеры являются одними из самых распространённых типов подобных машин.

Эти устройства различаются количеством рабочих инструментов. Например, они могут иметь различное количество шнеков, и это отражается на их производительности. В одношнековых экструдер должна обрабатываться один шнек, в то время как двухшнековые экструдеры используются, когда необходимо добиться полной гомогенизации сырья. Они применяются для производства порошкообразных полуфабрикатов и имеют два параллельных шнека, которые могут перекрещиваться между собой. Этот тип экструдеров может работать в двух направлениях. Кроме одно- и двухшнековых экструдеров, в производстве также используют многошнековые машины, которые обеспечивают максимальное перемешивание сырья.

Где применяются?

Экструдеры находят широкое применение в различных секторах промышленности, и без их использования многие современные технологии были бы невозможны. Они используются для склеивания полиэтилена как низкого, так и высокого давления (LDPE и HDPE), что особенно актуально для химической области. Также они служат для производства полимерных изделий (пластмасс, резины и других материалов) и для изготовления ферритов. В процессе экструзии химический состав не меняется, что важно в количестве производственной отрасли.

Экструдеры, занимающиеся переработкой пластмасс и резины, обеспечивают множество продукции, среди которой можно выделить оборудования, предназначенные для производственных линий по изготовлению лент, рулонной продукции и изоляции кабелей. Кроме того, экструдеры применяются в процессе переработки отходов, что открыло возможность для вторичной переработки пластиковых отходов, таких как бутылки, пакеты и банки. Также существуют устройства для комбикормов. Эти шнековые машины перерабатывают зерно и травы для создания качественного комбикорма с должными характеристиками.

Процесс переработки также обеспечивает повышение питательной ценности конечного продукта. Экструдеры делают возможным создание корма без использования химических добавок и гормональных ингредиентов. Эти операции могут быть разного типа, успешно производя трубки или гранулы.

Широкое применение экструдеров наблюдается и в пищевой промышленности, где часто используются системы холодной экструзии. К примером могут служить оборудование для производства крабовых и кукурузных палочек, где тесто выступает в роли полуфабриката. Кроме того, экструдеры востребованы и для изготовления чипсов, соевых продуктов и жевательной резинки. В кондитерской области машины способны производить как шоколад, так и другие кондитерские изделия.

Экструдеры активно используют в фармацевтике, обеспечивая высокую точность дозирования для производства таблеток. Их также активно применяют для создания топливных брикетов, как уплотнителей и дробителей. Вся эта отрасль охватывает широкий спектр биомассы, что включает в себя более привычные компоненты, такие как торф, угольная пыль, лузга подсолнечника, остатки сахарной промышленности, древесные опилки и даже высушенная трава. Другие применения охватывают такие области, как производство хозяйственного мыла, труб, пластиковых пакетов с ручками и выдувной трубчатой пленки.

Критерии выбора

При выборе экструдеров важно учитывать ряд факторов, таких как тип модели, предназначение и ключевые характеристики устройства.

- **Мощность устройства**: Это один из главных показателей, который определяет уровень эффективности всех компонентов, включая подачу, измельчение, нагрев и смешивание сырья. Она напрямую влияет на скорость работы и объём выпуска продукции.

- **Производительность**: Это значение демонстрирует количество продукции, которое может быть произведено за час. У серьёзного профессионального оборудования этот показатель всегда высокий, тогда как для домашнего использования можно выбрать устройство с меньшими производственными мощностями.

- **Условия эксплуатации**: Важно учитывать предполагаемые нагрузки и условия, в которых будет функционировать экструдер. Это напрямую связано с его мощностью и адаптивностью к различным условиям.

- **Система управления**: В бюджетных моделях используются механические средства для регулировки температуры и скорости подачи сырья. В более современных версиях интегрировано цифровое управление с экраны мониторинга и системы отслеживания изменений температуры;

- **Тип сырья**: Выбор экструдеров должен основываться на поставленных задачах и типах сырья, которое вы планируете обрабатывать;

- **Скорость работы**: Важно отметить, что профессиональные конструкции, как правило, могут повысить стоимость конечного продукта, однако обеспечивают быструю автоматизированную работу без больших затрат.

При выборе аппарата для комбикормов важно учитывать не только мощность, диаметр стержня и тип системы подачи, но и толщину соединяемых объектов, а также систему управления. Более высокое значение производительности также позволяет создавать более толстые швы, что является важным аспектом как для нового производства, так и для проведения ремонтных работ, поскольку толщина свариваемых листов не всегда составляет значимую оценку для всего проекта.

Нижняя граница толщина составляет 1,5 мм, тогда как верхняя может достичь 4 см. В то же время, с увеличением толщины шва его прочность может снижаться, так как детали при нагревании и плавлении располагаются на всю глубину.