Угловые сварные швы удобно выполнять при помощи метода, известного как «лодочная сварка». В этом процессе детали свариваются под заданным углом, после чего они располагаются подобно плавающей лодке. Как только металл расплавляется, он равномерно распределяется по обеим сторонам свариваемых элементов, что минимизирует вероятность возникновения дефектов.

Типы сварных швов: отличия от соединений и описание разновидностей

При определенных условиях для соединения различных деталей могут использоваться различные техники сварки. Неправильный выбор метода может негативно сказаться на качестве сварного соединения, вплоть до полного брака. Поэтому крайне важно разбираться в различиях между сварными швами.

Также важно понимать, чем отличается сварное соединение от паяного. В этом материале мы подробно объясним эти аспекты, представим типологию соединений и швов, а также опишем требования к качеству, регламентируемые различными нормативными документами.

Требования к сварным швам

Сварка на сегодняшний день является одним из самых популярных способов изготовления различных металлических конструкций. Эта популярность объясняется высокой надежностью и прочностью получаемых соединений. Ясно, что сварка применяется в производстве тех изделий, которые подвержены значительным нагрузкам.

Однако не все виды сварных швов обладают заявленной прочностью. Гарантия прочности предоставляется только тем соединениям, которые были выполнены с соблюдением всех требований, прописанных в ГОСТ.

Основным документом, который устанавливает критерии качества для различных типов сварных швов, является ГОСТ 23118-99. Также некоторыми дополнительными требованиями занимаются следующие документы:

- СП 105-34-96 — свод правил, касающийся качества сварных швов и описывающий порядок проведения сварочных работ;

- ВСН 006-89, ВБН А.3.1.-36-3-96 — инструкции относительно технологии проведения сварочных работ;

- ВСН 012-88 — документация, в которой описаны все мероприятия по контролю качества выполненных сварных работ.

Указанные выше нормативные акты охватывают различные сварочные процессы и различные разновидности сварных швов и соединений.

Отличия сварных швов от соединений

Сварка и сварное соединение — это два разных понятия, однако люди, не обладающие специальными знаниями в области сварочного дела, нередко путают их. Сварной шов представляется как соединение заготовок, которые были подвергнуты процессу плавления, после чего они остыли. Сварной шов состоит из трех участков, воздействие высоких температур на которые и привело к образованию соединения. Эти участки называются следующим образом:

- Шов, образовавшийся в результате плавления основного материала. Иногда в процессе сварки добавляется присадочный металл для улучшения прочности соединения.

- Зона сплавления. Находится между сварным швом и исходным материалом заготовок. Температура здесь не достигает высоких значений, однако она подвержена насыщению элементами, участвующими в процессе соединения, такими как электроды или флюсы. Поэтому в состав может входить металл, отличающийся от основного.

- Зона термического воздействия. Она соединяет зону сплавления и сам сварной шов. В этой области, под влиянием высоких температур, изменяются исходные свойства металла.

Виды сварочных швов и техника их выполнения

Сварной шов представляет собой неразделимое соединение, которое возникает в результате процесса сварки. Основной задачей сварщика является получение качественного сварного шва, который обеспечивал бы надежное соединение деталей. Для успешного выполнения этой задачи необходимо знать, какие существуют типы сварных швов и технику их выполнения.

Основные виды сварочных швов

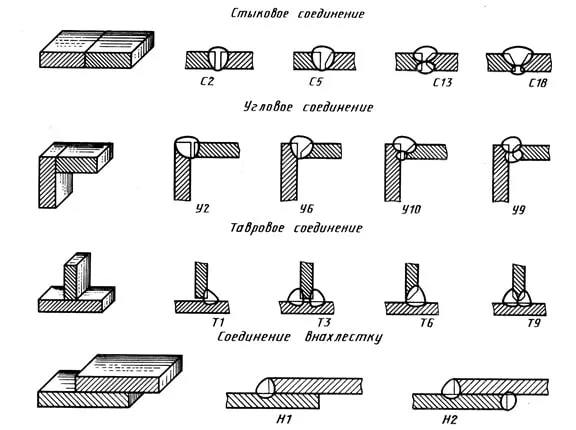

Сначала все сварные швы классифицируются в зависимости от вида соединения, которое они создают. Существует несколько основных типов сварных швов:

- стыковые — формируются между заготовками, которые сливаются по торцевым поверхностям;

- нахлесточные — образуются за счет наложения деталей друг на друга с частичным перекрытием;

- тавровые — возникают при приваривании торцевой поверхности одной заготовки к плоскости другой;

- угловые — появляются между заготовками, установленными под углом друг к другу, шов формируется в месте их примыкания;

- торцевые — возникают в результате сварки торцов заготовок.

Стыковые швы

Сварные швы с разделкой представляют собой наиболее распространенный вид сварки. Они применяются для соединения листов или труб различной толщины. Для сварки заготовки должны быть очень плотно соединены между собой. Промежуток между ними обычно составляет около 1-2 мм. При выполнении процедуры сварки используются расплавленный металл или присадочный металл с наполнителем.

Различают два вида сварки: одностороннюю и двустороннюю. При односторонней сварке шов формируется только с одной стороны заготовки. В случае двусторонней сварки шов создается с обеих сторон.

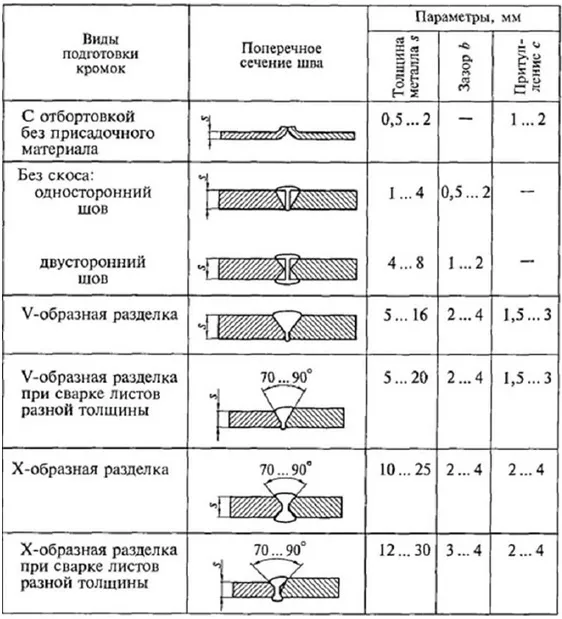

В зависимости от толщины свариваемых деталей подготавливаются различные сварочные шарики. Ниже перечислены соответствующие различия:

- с отбортовкой – для деталей толщиной до 4 мм;

- без скоса – для деталей толщиной до 8 мм;

- с V-образным скосом – для деталей толщиной от 3 до 60 мм;

- с X-образным скосом – для деталей толщиной от 8 до 120 мм;

- с K-образным скосом – для деталей толщиной от 8 до 100 мм;

- с криволинейным скосом – для деталей толщиной от 15 до 100 мм.

Для тонких деталей допускается сварка бисером без предварительной обработки кромок или с одной стороной обработки.

Нахлесточные швы

При выполнении сварки внахлестку поверхности свариваемых деталей располагаются параллельно и частично перекрываются друг с другом. Сварка внахлестку считается наиболее простым и практичным методом для начинающих сварщиков.

Данный вид сварки всегда фиксируется с обеих сторон. Кромка каждой детали должна быть аккуратно приварена к поверхности другой детали, и обрабатываться такие кромки не требуется, то есть выполняется сварка с прямыми кромками. Угол наклона электрода во время сварки должен находиться в диапазоне от 15° до 45°. Если это условие не соблюдено, то сварной шов может получить неровности и «тянуть» с одной стороны соединения.

Тавровые швы

Т-образные сварные швы создаются путем соединения торца одной детали с боковой поверхностью другой детали, представляя собой форму, напоминающую букву «Т». В процессе сварки необходимо заполнить угол, который образуется между заготовками. Поэтому важно добиться достаточно глубокого проплавления заготовок, что обычно достигается при использовании автоматической сварки.

Т-образные соединения всегда фабрикуются с обеих сторон. Торцевые кромки могут быть выполнены без фаски или с одной или двумя фасками. Обрабатывается только свариваемая кромка при толщине от 2 до 40 мм. При толщине от 8 до 100 мм кромки подлежат обязательной обработке.

Особая характеристика Т-образных швов заключается в том, что полученные швы, как правило, прочнее, чем сам основной материал. Именно поэтому перед выполнением сварки необходимо произвести расчеты прочности материала. Это поможет избежать проблемы неравномерной прочности деталей, разного сопротивления к нагреву и охлаждению, а также других скрытых дефектов.

Другие критерии классификации сварных соединений

Сварные швы классифицируются не только по способу соединения деталей, но и по другим критериям:

- по форме могут быть различены выпуклые и плоские швы;

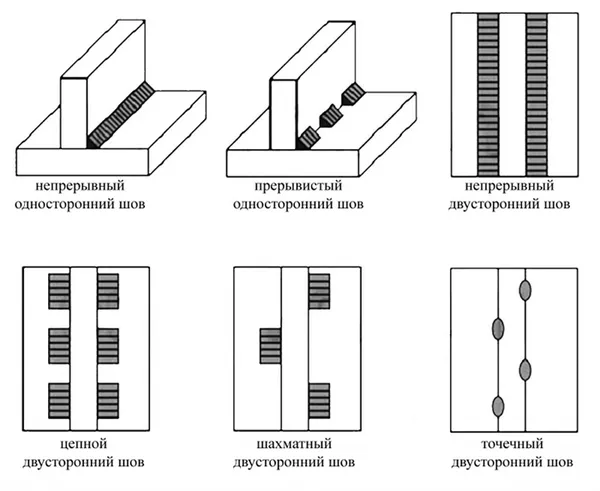

- по протяженности: сплошные и прерывистые швы;

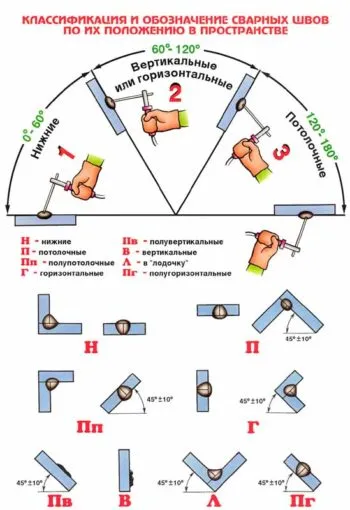

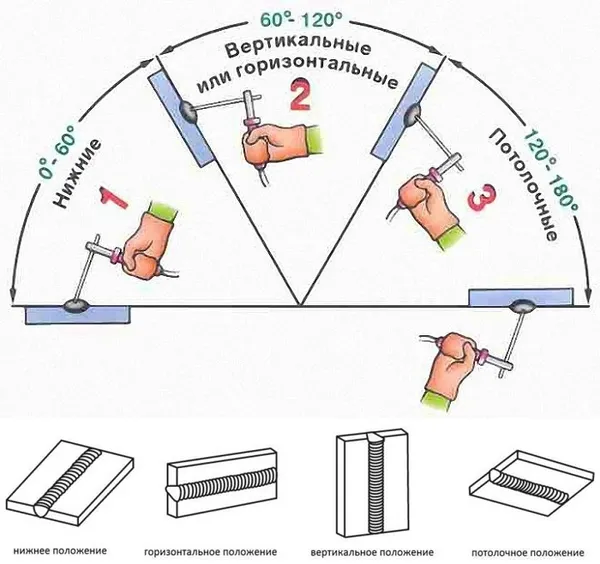

- по положению свариваемых поверхностей в пространстве: горизонтальные, вертикальные, потолочные и нижние швы и другие возможные классификации.

Перед началом сварочных работ важно определить тип сварки с учетом всех вышеуказанных параметров. Это существенно поможет в выборе оптимальной техники сварки для каждого конкретного применения. Например, сварка углового соединения в вертикальном положении требует более тщательной подготовки по сравнению с сваркой углового соединения в нижнем положении.

Какими бывают?

Для всех типов, ширин, положений и классификаций сварных швов всеобъемлющие требования стандартов описаны в ГОСТ 5264-80. Данный стандарт был внедрен в 1980-х годах и до настоящего времени остался неизменным.

Этот документ содержит не только описание швов, но и правила их выполнения. Например, круговые швы применяются для сварки цилиндрических деталей, судовой шов – в судостроении, а монтажный шов — для сборки конструкций непосредственно на месте их эксплуатации. Также существуют многослойные швы, филейные и горизонтальные швы, когда одна кромка детали соединяется с боковой кромкой другой детали. ГОСТ 5264-80 является важнейшим пособием для новичков, желающих освоить эффективные и эстетически привлекательные сварные швы.

Методы соединения металлических деталей сваркой можно разделить по определенным критериям.

По способу соединения деталей

Соединение металлических краев заготовок осуществляется различными видами сварных швов. Рассмотрим их основные характеристики кратко.

- Стыковой шов. Это наиболее используемый метод сварки, применяемый для соединения листов металла и торцевых частей труб. Главным требованием к стыковым швам является жесткое соединение двух заготовок с допустимым зазором не более 2 мм, который будет заполняться расплавленным металлом, образующимся в процессе плавления электрода. Перед сваркой требуется подготовка кромок свариваемых деталей — их необходимо выровнять и зачистить.

Филейные сварные швы являются самыми прочными и долговечными среди всех видов сварных швов благодаря своей прочности.

- Угловой шов. Этот вид соединения является достаточно сложным в исполнении, так как в ходе сварки расплавленный металл может стекать с угловой поверхности — с вертикальной части заготовки на горизонтальную. Чтобы справиться с данной проблемой, сварщику необходимо поддерживать электрод под правильным углом наклона, одновременно следя за тем, чтобы движения электрода были плавными и равномерными. В результате такой работы получится ровное и прочное сварочное соединение. Для высококачественной сварки углового шва используется методология под названием «лодка»: соединяемые детали располагаются под прямым углом, а шов производят короткими, аккуратными движениями.

Угловые сварные швы обладают специальными характеристиками, которые зависят от геометрии шва. Они имеют такие параметры, как:

- ширина шва — расстояние между краями заготовок при сварке;

- изогнутость наплавления — это точка зазора в области максимальной вогнутости;

- выпуклость шва — область, где наблюдается максимальный уровень наплавления;

- корень соединения — наиболее удаленная от профиля область, расположенная ближе к внутренней стороне соединения.

Угловой сварной шов требует высокой степени аккуратности и внимания к деталям, соблюдения всех правил геометрии.

- Тавровый шов. Если глубже изучить данный вид соединения, то можно заметить, что одна деталь соединяется с другой по форме, напоминающей букву «Т». В соответствии с ГОСТом существует 9 видов тавровых швов, для которых требуется глубокое проплавление, достигаемое с помощью автоматизированных сварочных процессов. Если используется ручная сварка, края заготовок нужно тщательно зачистить и выровнять. Данный метод соединения отличается тем, что сварной шов получается прочнее самого металла заготовок.

Как варить и зачищать?

Идеальный и стабильный сварной шов можно создать, если электрод правильно перемещается относительно рабочей поверхности заготовок. Красивый сварочный слой из расплавленного металла можно получить, если электрод установлен под углом от 55 до 60° и движется плавно, не сбиваясь. При этом важно не задерживать электрод слишком долго на одном месте, чтобы не расплавить затем заготовку.

Самым простым способом сварки является зигзагообразное движение, при котором электрод перемещается под небольшим углом слева направо. Не следует делать большие движения, шов должен выглядеть ровно и аккуратно, обеспечивая равномерное покрытие металлом.

Если расстояние между кромками деталей составляет 5 мм и более, для соединения рекомендуется применять технику «елочка». Этот метод позволяет нанести достаточное количество металла и добиться постоянного сварного шва. При этой технике электрод устанавливается под углом 45° и направляется треугольным движением, не отрывая его от рабочей поверхности. Швы, сформированные «методом петли», также обеспечивают стабильность соединения и подходят для соединения тонких деталей.

Для сохранения чистоты сварных швов специалисты по сварке должны следовать ряду рекомендаций:

- При выполнении работы необходимо стараться поддерживать ширину зазора между кромками постоянной на всем протяжении шва. Это позволяет обеспечить ровное и аккуратное соединение.

- Во время сварки важно не терять контакт между дугой и рабочей поверхностью, так как это может привести к деформации соединения, что будет выглядеть крайне неэстетично.

- Чтобы избежать подтекания металла во время сварки, электрод следует удерживать под углом 70-75° к рабочей поверхности.

- При работе с вертикальными швами сварку нужно начинать с нижней части, поскольку это снижает интенсивность растекания металла.

Как только сварной шов сформирован и остыл, на поверхности деталей останутся сварочный шлак и металлическая стружка, а сам шов может выглядеть вздутым, что не добавляет эстетичности. Для улучшения внешнего вида шва можно выполнить дополнительную обработку. Сначала необходимо удалить шлак и окалину с помощью молотка и зубила. Затем, с помощью шлифовальной машины с установленным шлифовальным кругом, шов аккуратно зашлифовывается, доводя его до уровня остальной поверхности.

Прочность сварного шва во многом зависит от качества выполнения работы. Однако даже создание качественного шва не является конечным этапом. К примеру, процесс включает последовательные шаги: сначала детали свариваются, затем оценяется качество сварного шва, после чего он зачищается и покрывается защитным слоем для предотвращения коррозии.

Для защиты от коррозии шов желательно обработать герметиком.

Подобные действия особенно важны, например, при реставрации кузовов автомобилей или при сборке трубопроводов и других конструкций.

Возможные дефекты и их устранение

Неудовлетворительные результаты сварки часто являются результатом недостатка опыта у новичков, что может привести к неравномерному движению сварочного электрода или к неверному выбору величины и силы тока в сварочном аппарате. Некоторые ошибки невозможно исправить, если работа выполнена некачественно, однако в некоторых случаях можно исправить ситуацию. Важно помнить, что после завершения сварки необходимо проверить качество полученного сварного шва.

Наиболее часто встречающиеся дефекты качества сварки таковы:

- Непроваренные участки. Это выражается в том, что шов не заполняется расплавленным металлом надлежащим образом, снижая прочность соединения и делая его ненадежным. Основными причинами такого дефекта являются недостаточная сила тока и слишком быстрое движение сварочного электрода по рабочей поверхности. Чтобы исправить ситуацию, нужно увеличить ток и уменьшить длину дуги, что позволит лучше заполнить шов.

- Образование канавки в материале рядом со сварочным соединением. Этот дефект называется подрезом, и его причина заключается в слишком длинной электродуге, что приводит к ширине шва, но при этом расплавление металла происходит недостаточно хорошо из-за низкой температуры. Быстрое застывание расплавленного металла по краям сварочной ванны также усугубляет проблему. Чтобы решить данную задачу, необходимо сократить длину дуги и увеличить силу тока на сварочном аппарате.

- Образование сквозного прожига на заготовке. Данный дефект возникает, когда сила электротока была установлена слишком высокой, а скорость перемещения электрода — слишком медленной. В результате образуется значительный зазор между краями свариваемых деталей, который не заполняется плавком. Данная проблема решается за счет правильного выбора режима сварки.

- Пористый шов. Этот дефект характеризуется наличием нескольких маленьких отверстий в толще сварного шва. Они образуются, если процесс сварки проводился в защитной атмосфере инертного газа, но газовое облако постоянно сдувало ветер или сквозняк. Также такая проблема может возникнуть при выполнении сварки на ржавой поверхности. Такие соединения имеют низкую прочность и требуют переделки после предварительной обработки поверхности.

Иногда после затвердевания расплавленного металла в сварном шве появляются трещины. Эти трещины могут иметь долевую форму или пересекать плоскость сварки, и подобные швы не способны выдерживать нагрузки и легко разрушаются.

Чтобы устранить дефект на разорванных участках, производится повторная сварка, а если разорван весь шов, его следует полностью вырезать и выполнить сварку заново.

Просмотрите видео ниже, чтобы получить советы по сварке качественных швов.

Сравниваем, оцениваем

Среди всех представленных вариантов стыковая сварка считается самой надежной и экономичной. Напряжения, возникающие при этом, почти столь же высоки, как и в цельных деталях, которые не были сварены, в основном в материале. Конечно же, такая прочность может быть достигнута лишь при условии организованного и качественного выполнения сварочных работ.

Тем не менее, стоит помнить, что надежность и экономичность процесса не равны простоте исполнения. Требования к обработке кромок, приспособление множества факторов к конкретным условиям сварного шва и редкие ограничения применения, обусловленные формой, требуют высокой профессиональной квалификации.

Тавровые соединения (включая угловые) также находят широкое применение. Они особенно актуальны при сварке массивных конструкций.

Нахлесточные швы являются наиболее простыми в выполнении. Для этого не требуется предварительная обработка кромок, и общая подготовка значительно упрощается. Они весьма популярны для сварки тонких листов, где допускается толщина до 60 мм. Простота не отменяет других недостатков: в таких случаях часто наблюдается избыток как покрытого, так и основного металла.

Швы по положению в пространстве

Следующим критерием классификации выступает положение поверхностей в пространстве. Существует четыре позиции:

- Нижние швы

- Горизонтальные

- Вертикальные

- Потолочные

Если дать выбор, то опытные мастера предпочтут именно сварку в нижнем положении. Этот способ является наиболее удобным, так как сварочную ванну легче контролировать, что делает процесс наиболее комфортабельным. Остальные три пространственных варианта, в свою очередь, имеют свои специфические нюансы и технические аспекты.

При горизонтальной сварке главной проблемой становится гравитация — она заставляет металл стекать вниз. Сварку можно проводить справа налево или слева направо, в зависимости от удобства. Однако правило остается тем же: угол наклона электрода должен быть достаточно острым. Нельзя забывать при этом, что сила тока и скорость сварки взаимосвязаны.

Важно, чтобы ванна не наклонялась вниз. Если металл все же начинает стекать, необходимо уменьшить нагрев, увеличив скорость подачи. Если потребуется, можно периодически отключать дугу, чтобы металл немного остыл. Такой способ зачистки хорошо подходит для начинающих сварщиков.

С вертикальными швами наблюдается аналогичная проблема — гравитация. Однако тут уже металлические капли могут скатываться вниз. Как правило, в таких случаях используется дуга меньшего размера. Сварка может выполняться во всех направлениях. В спецификации испытаний сварщиков РД 03-495-02 эти варианты обозначаются как «положение сварки B1» — при вертикальной сварке снизу вверх (это более удобно). Вариант «положение сварки B2» — сверху вниз, применяется гораздо реже, поскольку требует тщательного контроля сварочной ванны.

Сложность сваривания потолочных швов стоит на высоте среди всех остальных, так как это требует настоящего мастерства. Здесь нет альтернативных позиций для электродов — их необходимо держать под прямым углом к крыше. Используйте более короткую дугу с постоянной скоростью кругового движения. В таком состоянии сложно удалять газ и шлак, и трудно удерживать расплав от стекания. Даже если качество выполнения находится на высоком уровне и все производственные требования соблюдены, качество выполненных кровельных швов может быть значительно выше в остальных случаях.

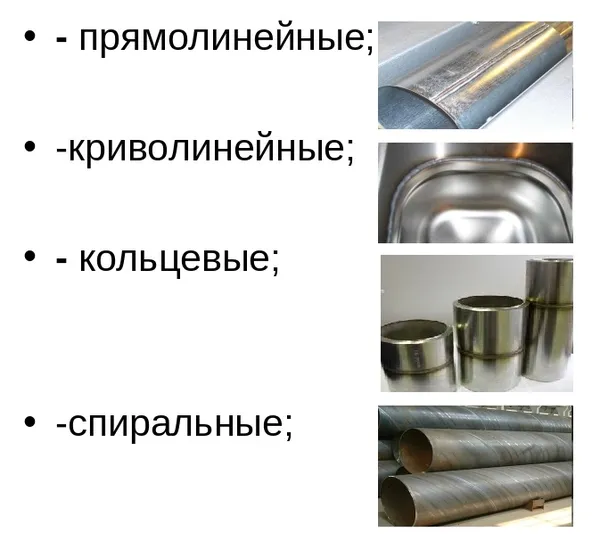

Сварные соединения по очертанию

Существует классификация сварных швов по их контуру:

- Продольные: они требуют тщательной подготовки металла, включая полную очистку от заусениц, кромок и любых неровностей, а также обезжиривание участков сварки;

- Кольцевые: они подразумевают работу по окружностям и сопровождаются высокими требованиями по аккуратности и точности выполнения.

Классификация сварных швов

Даже в пределах одного типа сварных швов могут существовать различия по конфигурации, контуру, технологии и многим другим параметрам. Поэтому сварные швы группируются в соответствии с указанными критериям.

По положению в пространстве

В зависимости от пространственного расположения их можно классифицировать как:

- Нижние, когда стык находится ниже сварщика. В этом случае расплавленный металл остается в сварочной ванне, а шлак и газы поднимаются вверх;

- Горизонтальные швы возникают при соединении вертикально установленных деталей справа налево или наоборот. Чтобы предотвратить стекание металла, нижнюю заготовку нужно немного сместить, создавая уступ. После завершения работа разница будет абсолютно незаметна. Особенно важно правильно выбрать скорость сварки, чтобы избежать потеков при слишком медленном движении дуги или пламени горелки;

- Вертикальные швы типа соединяются сверху вниз или наоборот. Чтобы поддерживать расплав в сварочной ванне, сварка ведется снизу вверх, используя прерывистую дугу на малом токе;

- Потолочные швы выполняются, когда стык находится непосредственно над мастером. Расплавленный металл удерживается за счет поверхностного натяжения.

Изучайте визуальный и размерный контроль сварных швов (VIG) для повышения своей квалификации.

По конфигурации

При данной классификации выделяют три типа сварных швов в зависимости от формы соединения: прямые, изогнутые и круговые (спиральные). При этом конфигурация не зависит от пространственного положения соединяемых деталей.

По степени выпуклости

Сварные швы классифицируются по форме поперечного сечения:

- Выпуклые (усиленные), которые используются для сборки узлов, работающих с высокими статическими нагрузками;

- Вогнутые (ослабленные), подходят для сварки тонкого металла;

- Нормальные (плоские), обеспечивают надежность под воздействием динамических и разнонаправленных нагрузок;

- Специальные в форме неравнобедренных треугольников используются в угловых и тавровых соединениях, являясь необходимыми, когда на них действуют переменные нагрузки.

По протяженности

Эта классификация включает как сплошные, так и прерывистые сварные швы, которые по длине варьируются от 10 до 30 см, в зависимости от общей длины шва. Прерывистые сварные швы отличаются своим расположением сегментов:

- Цепные – одно- или двухсторонние, когда разрывы равномерно распределены по обе стороны заготовки;

- Шахматные – двухсторонние, при которых участки сварки на одной стороне смещены относительно участков с другой;

- Точечные – при использовании контактной сварки.

Требования к сварным швам

Требования к сварным швам зависят от условий эксплуатации, типа нагрузки, свойств металла, метода сварки и других факторов. Чтобы обеспечить классификацию в зависимости от таких условий, были разработаны ГОСТы. Например, требования для ручной сварки указаны в ГОСТ 5264-80.

Однако вне зависимости от конкретных условий, ко всем сварным швам предъявляются следующие требования:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы получить качественный сварной шов, необходимо соблюдать технологические требования при подготовке и сварке металла.

Длина и ширина швов в зависимости от конструкции, качества металла, методы контроля качества и прочее можно найти в соответствующих СНиПах, что достаточно просто найти в государственных документах. Данная информация послужит полезным подспорьем при выполнении сложных рабочих процессов.

Что влияет на качество сварного соединения

Качество сварного соединения определяется не только соответствием технологии, но и качеством подготовки деталей. Например, форма кромок также существенно влияет на итоговое качество соединения. Вне зависимости от уровня подготовки, держатся общие правила:

- участок шириной не менее 20 мм от линии стыка должен быть очищен от грязи и коррозии;

- на кромках, при толщине металла более 3 мм, обязательно снимаются фаски, оставляя притупление;

- в зазоре между деталями устанавливается необходимое расстояние.

Зависимости угла резания, величины стыка и зазора от толщины металла приведены в таблице:

Знание основных типов соединений и принципов их применения помогают в выборе подходящего сварного шва для конкретного применения. Также важно быть в курсе технологических новинок для того, чтобы не упустить информацию о новых сплавах и сварочных процессах.