С другой стороны, прочность соединительных элементов арматуры представляет собой важное и крайне требовательное условие. Фланцевые соединения с толстыми стенками также осуществляются с помощью ванной сварки. Этот метод сварки в большом объеме металла используется для реализации крупных железобетонных конструкций, имеющих сложные каркасные структуры.

Что такое сварочная ванна?

Арматура различных видов является одним из наиболее востребованных строительных материалов, применяемых в каркасном строительстве. Железобетон, который армируется металлическими прутьями, активно используется для конструирования свай, фундаментных плит, балок и плит перекрытия. Кроме этого, железобетон часто применяется в таких важных строительных элементах, как фундаменты, цокольные этажи, стены зданий, перемычки над окнами и дверями, балконные плиты, а также лестничные пролёты в многоэтажных жилых домах. Стальные стержни проходят обработку для армирования стяжек. В обиходе арматурные пруты зачастую необходимо соединять. Наилучшим подходом для выполнения такого рода соединений является сварка труб, поскольку этот метод обеспечивает прочность и долговечность соединений.

Соединение отдельных металлических элементов с использованием сварочного желоба чаще всего применяется для арматуры диаметром до 100 мм, для фланцев, которые создаются путем сгибания металлических полос крупного сечения, а также для сварки арматуры с несколькими резьбами и другими аналогичными компонентами. Эта технология также находит свое применение при создании металлических каркасов, используемых в строительстве как жилых, так и промышленных зданий.

Использование сварки в ваннах обеспечивает возможность объединения арматуры в одно целое на весь строительный объект. Данная технология предоставляет возможность работы с арматурой под любыми углами и в различных ориентациях, что значительно расширяет её применение и улучшает качество соединений.

Для того чтобы достичь высококачественного результата в сварочных работах, необходимо строго соблюдать параметры смещения штифтов. В частности, допустимое смещение осей свариваемых элементов не должно превышать 0,05 диаметра заготовки. Для поддержания этого критерия желательно работать с соединениями, имеющими перекрывающиеся арматурные каркасы, в специальных каналах, где обеспечивается правильное положение крупных стальных стержней. После завершения работы, изделия следует обязательно проверять на соответствие заданным размерам и положениям арматурных стержней.

Преимущества применения ванной техники сварки

- Возможность использовать стандартные инструменты для дуговой электросварки, что делает процесс более доступным и понятным для сварщиков.

- Отсутствие необходимости постоянно изменять положение свариваемой конструкции во время выполнения работ, что ускоряет процесс и уменьшает затраты времени.

- Контроль качества шовного соединения может осуществляться непосредственно в процессе работы, что обеспечивает возможность оперативно устранять недостатки.

На сегодняшний день существует несколько технологически дифференцированных видов сварки в ванне, которые включают:

- автоматическая шлаковая сварка в ванне;

- полуавтоматическая ванная сварка;

- ручная ванная сварка, применяемая в одно- и трехфазной дугах.

Наиболее экономичным подходом является сварка железобетонных стержней без применения специальных покрытий. Отсутствие необходимости интеграции покрытий в поперечное сечение прутков позволяет существенно сократить затраты на дополнительные материалы и производство, а также минимизировать трудозатраты.

Ванная сварка арматурных прутьев

Для соединения арматурных стержней используются аналогичные методы:

- при сварке стальных прутов диаметром от 20 до 100 мм;

- для осуществления сварки арматурных стержней в изделий из железобетона;

- для соединения фланцев, произведенных из металлических полос крупного сечения.

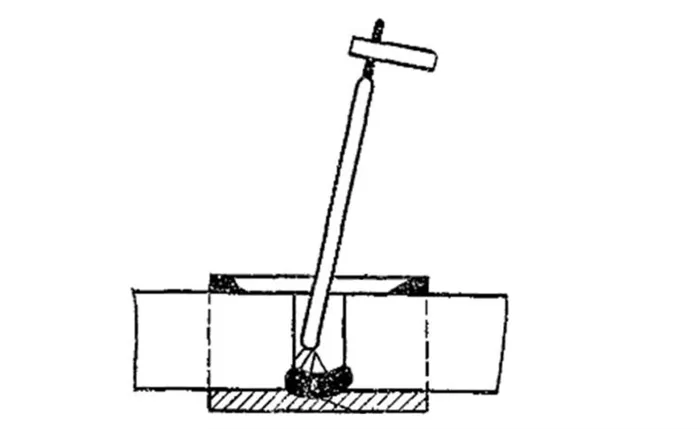

Данная технология высокоэффективна для соединения крупных железобетонных конструкций, как в жилом, так и в промышленном строительстве. Использование ванной сварки для формирования целого арматурного каркаса гарантирует превосходную прочность и жесткость на протяжении всей длины конструкции. Кроме того, этот метод может быть использован для сварки арматуры под различными углами: вертикальным, горизонтальным и косым, что в свою очередь значительно упрощает производственные процессы.

Основным преимуществом метода дуговой сварки в жидком состоянии является возможность использования традиционных инструментов для проведения дуговой сварки, что делает этот подход намного более универсальным и доступным.

Особенности методики

Существует несколько вариантов сварки арматурных швов:

- встык, что позволяет создать прочное соединение;

- при помощи специализированных накладок, что обеспечивает дополнительную жесткость шва.

Сваривание встык

В процессе сваривания встык также используется сварочная ванна. Для выполнения соединений применяются различные сварочные процессы:

- ванно-шовная сварка;

- ручная сварка в инвентарных формах;

- сварка с использованием электродов покрытого типа;

- многослойная порошковая проволока с применением специальных подкладок;

- порошковая проволока с флюсовым сердечником;

- сварка проводом под флюсом (полуавтомат).

Для соединений с использованием специальных покрытий применяется ручная дуговая сварка, что позволяет создать прочные и надежные швы.

Методика ванной сварки обеспечивает высокое качество формирования шовных соединений и дает возможность создать прочные и жесткие металлические каркасные конструкции на протяжении всего периметра. Возможность работы на каждом уровне делает технику ванной сварки одной из самых востребованных в современных строительных процессах.

Что это такое?

В технических описаниях данный метод сварки часто обозначается как наиболее надежный и эффективный способ соединения металлических частей. Он активно применяется как в промышленной деятельности, так и в быту. Сварочная ванна, в общих чертах, представляет собой часть сварного шва, в которой металл достигает температуры плавления, при этом присадочный металл внедряется в этот сварной шов. Это явление было впервые обнаружено в 1903 году в процессе исследования ацетиленовой сварки, и на данный момент благодаря исследованиям стало ясно, что сварочная ванна – это достаточно сложный физико-химический процесс.

На первый взгляд однородный объект на самом деле состоит из нескольких различных компонентов, таких как:

- область перегрева, где металл подвергается максимальному воздействию температуры;

- область с неполным плавлением, где металл начинает плавиться, но еще не достиг полной ликвидности;

- участок, в котором происходит нормализация, обеспечивающий равновесие температуры внутри шва;

- участки частичной кристаллизации и перекристаллизации, где структура металла начинает формироваться;

- область синеломкости, где металл начинает терять свои свойства в результате длительного воздействия высокой температуры.

Эта практика, обладающая высокой значимостью для современной промышленности, строго регламентируется нормами и стандартами, такими как ГОСТ. Стандарт 14098-91 был разработан для работы с компонентами, однако его также можно применять и для других сфер. ГОСТ подразумевает, что сварка может производиться в ванне с использованием следующих методов:

- вручную или с применением средств механизации;

- под прикрытием защитного флюса;

- в окружении углекислоты, что обеспечивает дополнительную защиту;

- контактным способом, что увеличивает точность.

Плюсы и минусы

При использовании этого метода бруски равномерно нагреваются на протяжении всего процесса плавления, что позволяет достичь качественного соединения. Для работы не требуется специальное оборудование или инструменты, что делает метод доступным. Каждый сварочный пруток для ванн можно легко адаптировать под необходимые размеры. Стоимость используемых расходных материалов находится в доступном диапазоне для большинства сварщиков, что также является большим плюсом.

Качество выполненной работы можно легко установить с помощью проведения неразрушающего гамма-теста. Однако, несмотря на множество преимуществ, сварка в ванне имеет и свои недостатки. Каждая стальная ванна ограничена в использовании и может применяться не более раза, что создаёт определенные ограничения в количестве доступных ресурсов. Сварщики также должны постоянно следить за тем, чтобы температура сварки оставалась в заданных пределах, поскольку даже незначительное отклонение может привести к серьезной деформации сварного шва.

Даже малейшее отклонение от задания в температуре может вызвать необратимые деформации в сварном шве, что отрицательно сказывается на прочности конструкций. Расход сварочных желобов также может быть довольно высоким, что уменьшает экономичность. Подготовка проектной документации должна быть выполнена с высокой степенью внимательности и тщательности, что требует немало времени и усилий. Более того, металл должен быть охлажден в течение продолжительного времени для предотвращения образования значительного количества шлака, что добавляет сложности в этот процесс. Тем не менее, если соблюдаются все необходимые условия и работы выполняются аккуратно, то проблемы могут быть минимизированы.

Где используется?

Наиболее важным применением конструкции является соединение арматурных стержней различных диаметров и колонн. Без элементов жесткости, образуемых с помощью монтажных стержней, монолитная каркасная конструкция вряд ли могла бы существовать. Эти элементы широко используются в:

- фундаментах, обеспечивающих устойчивую поддержку зданий;

- перемычках для окон и дверей, которые необходимы для обеспечения прочности и стабильности конструкции;

- балконных плитах, на которых возможно размещение различных объектов;

- конструкциях цокольных этажей, служащих основой для всего строения;

- прогонах лестниц, способствующих поддержанию стабильной формы и прочности.

В условиях домашнего использования сварная желобчатая арматура также применяется для создания опор, которые будут служить основой для цементных полов. Тем не менее, данный метод применяется не только для продвижения арматурных работ, но и в процессе строительства зданий общего назначения. Например, он активно используется для:

- ремонта сельскохозяйственной техники и автомобилей, что обеспечивает оперативный доступ к восстановлению оборудования;

- работ с подвижным железнодорожным составом, морскими судами и летательными аппаратами, что требует особых навыков и аккуратности;

- изготовления крупных промышленных металлоизделий, таких как детали оборудования и машин;

- налаживания работы трубопроводов, а также установки оборудования для добычи нефти и газа;

- обеспечения нормальной жизнедеятельности в других областях, таких как энергетика и транспортировка.

Сфера применения

Ванная технология сварки находит применение в следующих отраслях:

- В строительстве. Чаще всего сварку ванной техникой используют для соединения арматуры диаметром более 20 мм и создания закладных деталей для железобетонных конструкций.

- В транспортных сетях и трубопроводах. Данный метод активно применяется для сварки рельсов и крупногабаритных фланцев, которые состоят из нескольких стальных пластин.

- В машиностроении. Этот метод используется для производства составных валов и различных деталей, что позволяет добиться высокой точности и прочности.

Основные особенности ванной сварки

В качестве источника энергии для обогрева блоков используется электричество, что делает процесс более технологичным и управляемым. Этот метод может быть реализован в непрерывном режиме, что также повышает его эффективность и производительность.

Он служит источником тепла, необходимого для выполнения сварочных работ. Результатом этого процесса является получение прочных и надежных соединений, которые выдерживают высокие нагрузки.

Сравнительно с традиционной сваркой, при сварке в ванне требования к диаметру электрода и толщине свариваемых деталей значительно снижаются. Обычно для машин могут использоваться расходные материалы с максимально возможным поперечным сечением, что делает этот метод более универсальным.

Технология сварочной ванны

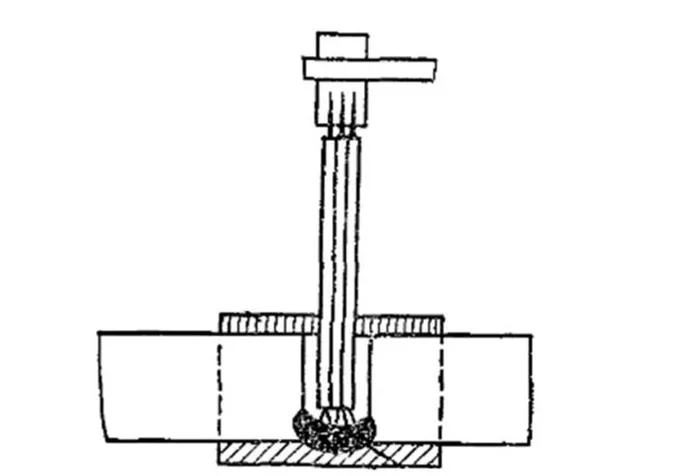

Процесс соединения арматурных стержней и других неподвижных элементов происходит следующим образом:

- Стержни устанавливаются в кондукторе с определенным зазором, что обеспечивает адекватное распределение тепла;

- Пространство между заготовками ограничивается с трёх сторон с помощью специальных накладок или U-образной скобы;

- С использованием плавящегося электрода нагреваются торцы заготовок до момента их разжижения. При этом их необходимо постоянно поддерживать в таком состоянии, перемещая инструмент от одного изделия к другому. Постепенно зазор между ними заполняется расплавленным металлом, что способствует образованию качественного соединения.

Также важно отметить, что в сварочных процессах распознается разница между сваркой в ванне и швовой сваркой. В последнем варианте покрытие надежно приваривается к деталям с помощью боковых швов, вследствие чего происходит упрочнение шва, которое может поглощать часть нагрузки, что также увеличивает надежность соединений.

С использованием одного электрода

Для соединения при помощи одного электрода может быть недостаточно расходного материала для заполнения всей сварочной ванны. Например, для соединения арматуры диаметром 28 мм могут потребоваться электроды 3 x 4 (мм).

Важно учитывать, что прерывание рабочего процесса нежелательно, поэтому замена расходного материала должна осуществляться в кратчайшие сроки, допустимая пауза составляет не более 3-5 секунд.

Новичкам может быть сложно справиться с данной задачей, что требует специальных навыков и опыта.

Многоэлектродная сварка

Создание сварного шва сразу с использованием нескольких расходных материалов, так называемая электродная гребенка, является более простым и эффективным методом. Перед сваркой на стальной лист привариваются несколько электродов таким образом, чтобы часть листа оставалась в свободном доступе. Этот хвостовик затем вставляется в держатель электрода, что обеспечивает стабильность электрического контакта.

После завершения сварки хвостовики удаляются, и плита может быть использована повторно, что обеспечивает эффективность использования материалов.

Методика сварки многоэлектродным способом аналогична технике, использующей один электрод, при этом требует более высокого уровня концентрации и навыков от сварщика.