Другой вид дуговой сварки включает применение кислорода и горючего газа, таких как пропан, бутан или ацетилен. В этом процессе поверхность соединяемого металла расплавляется благодаря температуре, достигаемой пламенем горелки. После этой стадии в рабочую область вводится присадочный металл, что способствует созданию прочного соединения.

Ручная электродуговая сварка: принцип действия, базовые основы технологии выполнения, техника безопасности

Сварка представляет собой процесс, который приводит к образованию неразрывного соединения, достигаемого за счет нагрева, обеспечивающего создание поперечного соединения между двумя соединяемыми объектами. Проще говоря, этот процесс включает в себя расплавление атомов краев свариваемых металлов и их соединение, в результате чего формируется сварной шов. В данной технологии могут соединяться как металлы, так и неметаллические материалы, такие как стекло и пластик.

- 1 Виды электродуговой сварки

- 2 Классификация и способы

- 3 Разновидности

- 4 Ручная дуговая сварка

- 5 Принцип действия

- 6 Создание дуги

- 7 Области сварочной дуги

- 8 Источники питания

- 9 Используемые электроды

- 10 Технология выполнения ручной дуговой сварки

- 11 Перемещение электрода

- 12 Что влияет на качество и размеры сварного шва

- 13 Плюсы и минусы

- 14 Безопасность работ

Процесс дуговой сварки включает расплавление свариваемого материала. При этом электрический ток подается на электрод, и между ним и свариваемым металлом образуется дуга, обеспечивающая нагрев, что приводит к формированию сварочной ванны в зоне расплавления.

Виды электродуговой сварки

Электродуговая сварка классифицируется на четыре основных типа, в зависимости от степени автоматизации процесса:

- Ручная ;

- Механизированная – сварщик остается вовлеченным в процесс, но используются средства автоматизации;

- Полуавтоматическая – процесс в значительной степени автоматизирован, однако деталями управляет сварщик;

- Автоматическая – полностью автоматизированный процесс, при котором оператор лишь контролирует его выполнение.

Классификация и способы

Электродуговая сварка различается по типу защиты сварочной ванны:

- Не защищенная – процесс происходит при открытом, свободном доступе воздуха;

- В вакууме – воздух полностью удалён из области сварки;

- Шов создается в защищённой газовой среде – либо инертной, либо активной;

- Процесс под флюсом – ртуть защищena посредством расплавленного шлака, который образуется при плавлении флюса;

- Комбинированные способы защиты.

Электродуговая сварка также классифицируется в зависимости от типа тока, используемого в процессе:

- Переменный – обеспечивается с помощью трансформатора;

- Постоянный – от сети, с использованием выпрямителя или генератора;

- Импульсно-дуговой – электрический ток подается импульсами, что даёт возможность контролировать дугу при условии регулирования силы тока.

Разновидности

Различные процессы также могут быть классифицированы в зависимости от типа дуги:

- Прямого действия – дуга возникает непосредственно между электродом и свариваемой деталью;

- Косвенного действия – дуга горит между анодом и катодом, в то время как металл не включен в электрическую цепь;

- Дуга функционирует между плавящимися электродами и соединяемыми кромками, с электропитанием в виде трехфазного переменного тока;

- Сжатая дуга – радиус горения ограничивается подающими струями газа, что создает дополнительные возможности контроля процесса.

Электроды для сварки бывают горючими, это значит, что они могут расплавляться (изготавливаются из стали, чугуна, алюминия и меди), а также негорючими. Горючие электроды выполняют функцию наполнителя в процессе сварки. В ручной дуговой сварке электроды имеют форму круглых стержней различного диаметра. Состав присадочного материала выбирается в зависимости от типа метала, который сваривается, а также от специфики рабочего процесса.

Ручная дуговая сварка

Основные параметры и требования ручной дуговой сварки детализированы в межгосударственном стандарте ГОСТ 5264-80, который заменил более ранний стандарт ГОСТ 5264-69, действовавший в Советском Союзе с 1981 года. В нормативе учитываются такие факторы, как:

- Тип соединения, который будет выполнен;

- Форма кромок, которые были подготовлены к соединению;

- Характер и свойства будущего сварного шва;

- Поперечное сечение шва и обрабатываемых кромок;

- Толщина применяемых деталей.

ГОСТ устанавливает предельные отклонения для комбинаций перечисленных параметров. Важно отметить, что требования ГОСТ 5264-80 не распространяются на сварные соединения стальных трубопроводов, для которых применяется ГОСТ 16037-80.

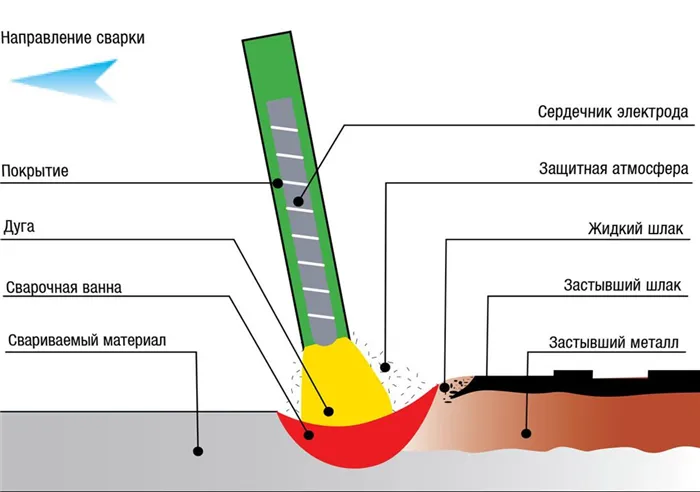

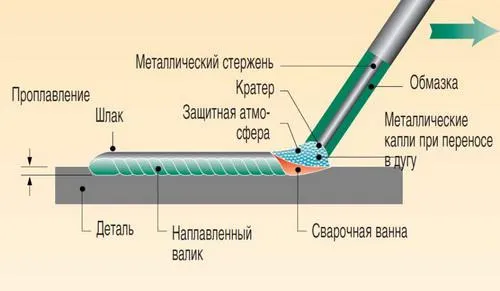

Принцип действия

Основным источником нагрева в процессе сварки выступает сварочная дуга — это мощный поток лучистой энергии, возникающий в зазоре между электродом и изделием. Энергия трансформируется в переменный ток через трансформатор или в постоянный ток через преобразователь. Ток направляется по проводам к электроду, который соединён с электрододержателем, и далее к заготовке. Контакт между электродом и металлом вызывает замыкание цепи, при котором создаётся дуга. В результате расплавляется как сам электрод, так и кромки соединяемых деталей, что приводит к образованию сварного шва.

Создание дуги

Процесс образования дуги начинает с нагрева конца электрода, который выступает катодом в электрической цепи. Электрод устанавливается в контакт с заготовкой, в результате чего цепь замыкается. При прохождении тока через высокоомный контакт выделяется значительное количество тепловой энергии. Когда электрод отходят на 1-2 мм, начинается процесс зажигания дуги и термоионной эмиссии. Для того чтобы горение было устойчивым, необходимо наличие нескольких компонентов:

- Электрический источник питания с напряжением холостого хода выше напряжения дуги.

- Ионизация в столбе дуги, которая образуется за счет выделения электронов.

- Реактивное сопротивление в сварочной цепи – это повышает стабильность горения и контроля процесса.

Области сварочной дуги

Сварочная дуга имеет три ключевые законы:

- Катодная область – находится между столбом дуги и рабочим катодом;

- Столб дуги – охватывает пространство между катодной и анодной зонами;

- Анодная область – включает анодное пятно и приэлектродную часть, с током, образуемым потоком электронов из столба дуги.

Под воздействием высокого напряжения свободные электроны выбрасываются из кончика катода и движутся к аноду. Благодаря этому происходит интенсивный нагрев катода.

Источники питания

Трансформатор выступает основным источником энергии для формирования дуги. Напряжение можно регулировать, меняя расстояние между первичной и вторичной обмотками: увеличение расстояния приводит к уменьшению индуктивного сопротивления и увеличению токовой нагрузки. Соответственно, уменьшение расстояния приводит к снижению тока. При этом первичная обмотка подключается к электросети, а вторичная – соединяется с электродом и свариваемой деталью.

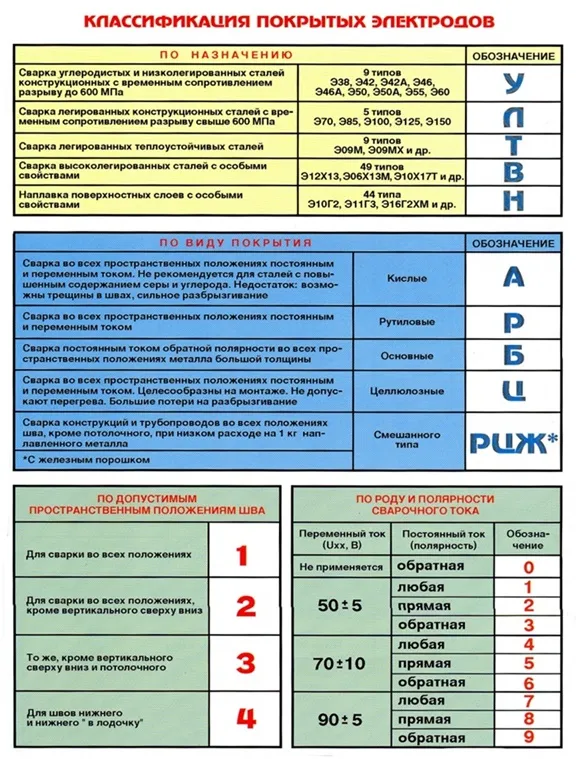

Используемые электроды

Для сварки на постоянном и переменном токе применяются разные виды электродов; электроды для постоянного тока маркируются буквой UONI, тогда как для переменного тока используют обозначение MP. Все электроды имеют специальное покрытие, которое позволяет эффективно использовать их для сварки различных стальных конструкций:

- Углеродистые и низкоуглеродистые конструкционные стали;

- Легированные конструкционные стали;

- Легированные теплоустойчивые стали;

- Высоколегированные стали с особыми свойствами;

- Покрытия для наплавки с особыми свойствами.

Что такое электродуговая сварка — классификация и способы

Дуговая сварка может быть очень разнообразной, это метод соединения металлических компонентов, в котором происходит плавление материала под воздействием электрического разряда — сварочной дуги. В рамках этого процесса электрическому проводнику (электроду или проволоке) подается ток высокой частоты. Таким образом, процесс нагрева приводит к образованию дуги.

Этот метод также называют сваркой плавлением, поскольку как присадочный металл, так и края соединяемых деталей расплавляются во время сварки. Выделяющееся тепло значительно превышает температурные пределы большинства металлов, что способствует их слипанию.

Существует множество видов дуговой сварки, каждый из которых обладает уникальными характеристиками.

Виды дуговой сварки

В зависимости от используемого оборудования и техники выполнения сварных швов, дуговая сварка разделяется на следующие типы:

Ручная сварка

В данном методе детали перемещаются и свариваются сварщиком. Одним из преимуществ этого метода является возможность соединения металлических компонентов при любых условиях и в любых местах. Однако данный подход также имеет недостатки, такие как повышенный риск низкого качества сварного соединения из-за человеческого фактора.

Механизированная сварка

В этом технологическом подходе детали помещаются в специальные устройства для сварки, однако участие сварщика остается необходимым. Это позволяет улучшить качество соединения. Полуавтоматическая сварка также считается разновидностью механизированной, где сварщик управляет движениями резака, а подача проволоки и процесс зажигания дуги управляются специализированным оборудованием.

Автоматическая сварка

Здесь процесс полностью автоматизирован: подача проволоки, сварка и другие действия управляются машиной, которая контролирует параметры процесса по заранее заданным программам.

В зависимости от применяемой технологии дуговая сварка может относиться к следующим категориям:

- Без защиты – процесс проходит на открытом воздухе, как правило, это характерно для ручной электродуговой сварки;

- В вакууме – выполняется в условиях, где нет воздуха;

- С использованием газовых смесей, предотвращающих окисление;

- Под флюсом – металл защищается специальным шлаком, образующимся при плавлении.

Также применяются комбинированные методы, для защиты сварного шва используются различные газы:

- Гелий;

- Углекислый газ;

- Аргон.

Защитный газ, как активный, так и инертный, подается через специальное сопло сварочной горелки, устанавливаемой на сварочных аппаратах.

В зависимости от области применения, процесс сварки делится на такие виды:

- Пучком. Использует несколько электродов, соединённых между собой для прохождения прямого электрического заряда. Данный метод позволяет применять токи в широком диапазоне;

- Лежачим электродом. В этом случае в сварке применяется обмазанный электрод длиной от 50 до 120 см, который укладывается на сварочный шов, а затем под него подается электрическая дуга;

- Наклонным электродом. Эта техника применяется для повышения производительности и получения более качественного шва.

Как и в других сварочных методах, сварка электродуговой техникой подразумевает воздействие на свариваемую деталь, что вызывает расплавление металла в определенной области, вызванное образованием дуги, работающей как эффект разряда между электродом и заготовкой.

Характеристики ручной сварки, как правило, не сильно отличаются от многих других сварочных процессов. Однако, основное отличие заключается в том, что процесс в этом случае полностью зависит от сварщика. Это подразумевает, что ручная дуговая сварка требует самостоятельной подготовки и сборки сварных изделий без использования автоматизированного оборудования.

Ручная дуговая сварка применима для соединения различных типов металлов, включая низко-, средне- и высоколегированные стали, чугун и различные сплавы.

Добавьте сюда информацию о сварке чугуна.

Сварка осуществляется с использованием специальных электродов, покрытых защитным слоем. Данный слой создаёт среду, защищающую от окисления металла, что в конечном итоге улучшает качество сварных соединений.

Электроды подбираются индивидуально для каждой группы материалов, учитывая условия их эксплуатации. Например, для фактически ничем не примечательной нержавеющей стали 12Х18Н10Т предпочтительно использовать электроды ЦТ-15 в тех случаях, когда свариваемые детали эксплуатируются при температурах до 640-650 градусов. В то время как аналогичные детали, но в условиях, где рабочая температура не превышает 340-350 градусов, эффективно свариваются при помощи электродов ЭА400.

Что касается черных металлов, то для их сварки применяются электроды, такие как УОНИ или ОК 46.

Краткая характеристика

Процедура и основные элементы, необходимые для проведения ручной дуговой сварки, прописаны в соответствии с ГОСТ, где процесс сварки определяется следующими параметрами:

- Типы соединений, которые можно создать с использованием сварки РДС;

- Форма подготовленных кромок;

- Особенности шва, образованного при ручной сварке;

- Поперечное сечение кромок и шва;

- Толщина соединяемых деталей, подходящих для ручной электродуговой сварки.

Тип электродов, используемых для RTA, определяет конкретную процедуру, которую необходимо выполнять. Стержни подбираются в зависимости от характеристик заготовок. Ручная дуговая сварка подходит для соединения металлов различных толщин и типов. Выбор покрытых электродов зависит от этих параметров – для сварки черных металлов применяется одна категория стержней, а для жаропрочных сталей – другая.

В случаях, когда используются неподходящие электроды, может потребоваться присадочная проволока (если толщина металла превышает 1 мм и концы C1 не подготовлены должным образом).

Ручная дуговая сварка, как и другие операции, должна проводиться с соблюдением всех правил безопасности. Это вызвано тем, что в процессе работы образуется дуга, нагревающая металл до температур, достигающих 5000 градусов, что создает риск серьезных травм.

Сущность ручной дуговой сварки

Ручная дуговая сварка представляет собой процесс, который объединяет металлические детали с помощью специально оборудованного электрода. В этом процессе автоматизации не предусмотрено. Сварщик управляет всеми аспектами процесса, в том числе подготовкой и сборкой деталей, которые должны быть соединены.

Принцип действия

При выполнении данного процесса электрический ток проходит через стержень к заготовке, тем самым создавая дугу. Данная дуга является концентрированной лучистой энергией, которая нагревает металл до необходимой температуры расплавления.

Так как ток идет в фиксированной точке, данный процесс не повреждает другие части изделия, что является важным фактором для многих сварочных работ.

Сварной шов формируется в момент кристаллизации материала, что начинает происходить сразу после завершения процесса нагрева. Процесс охлаждения также является критически важным, так как именно в этот момент происходит формирование прочного соединения, зависящего от скорости охлаждения. Соответственно, этот момент определяет его прочность.

Виды швов дуговой сварки

Качество и надежность сварного шва могут быть оценены через визуальный осмотр. Прочность соединения и его долговечность зависят от ряда факторов, включая соответствие соединения, выбор оптимального тока и угла наклона электрода, а также опыт сварщика с конкретным оборудованием. Рассмотрим подробнее каждый параметр, влияющий на качество и внешний вид сварного шва.

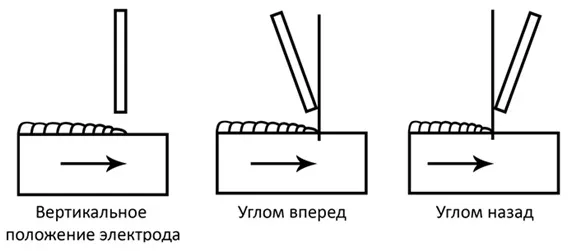

1. Наклон электрода.

Прежде чем начать сварку, нужно пройти несколько подготовительных этапов: закрепить электрод, определить необходимую силу тока и настроить полярность.

Угол наклона электрода варьируется в зависимости от предпочтений сварщика. Например, некоторые мастера считают оптимальным угол наклона в 70° относительно горизонтальной поверхности, другие же считают, что для удобства выполнения работы угол не должен превышать 60°. По рекомендациям учебных пособий, угол наклона к вертикальной оси должен находиться в пределах 30° — 60°.

Иногда, особенно в труднодоступных местах, электрод следует держать перпендикулярно поверхности свариваемого материала.

Электрод может перемещаться в двух направлениях: к себе (что обеспечивает глубокий прогрев) или от себя (при этом глубина сварки снижается). При движении электродом в сторону себя шлак образуется вокруг сварочной зоны, создавая дополнительные защитные условия.

2. Дорожка.

Следующим ключевым фактором, влияющим на качество и внешний вид сварного шва, является техника перемещения электрода. Обратите внимание, что движение электрода всегда должно быть колебательным, это способствует качественному соединению двух металлических деталей.

Колебания электрода могут быть разного характера: быть затупленными или иметь гладкую траекторию, напоминающую контур фигуры 8. Важным является то, что качественные сварные швы должны иметь равномерную ширину и быть однородными по всей длине, не содержать кратеров, поднутрений или пор. Опыт и профессиональные навыки сварщика — ключевые аспекты успешного выполнения сварных швов при любых условиях.

3. Формирование шва.

Сварной шов начинает формироваться сразу, когда поверхность металла начинает плавиться. Процесс продолжается до тех пор, пока металл полностью не затвердеет.

В современной практике все сварные швы делятся на группы, основываясь на их видовых характеристиках, форме, протяженности, количестве слоев и пространственной ориентации. Полное описание типов сварных соединений можно найти в ГОСТ 5264, примеры соединений, выполненных в защитной газовой среде, описываются в ГОСТ 14771.

Эти шаблоны предоставляют сведения о различных сварных швах и их характеристиках, включая длину сварного шва.

Виды электродов для ручной дуговой сварки

Различные электроды могут быть использованы в зависимости от их назначения и области применения, они делятся на следующие группы:

- Электроды для сварки высоколегированных сталей;

- Электроды для соединения стальных деталей, содержащих средние количества легирующих элементов;

- Электроды для сварки конструкционных сталей;

- Электроды для работы с пластичными металлами;

- Электроды для наплавления;

- Электроды для соединения элементов, изготовленных из теплоустойчивых сталей.

Такое разнообразие позволяет выбрать подходящий электрод для каждого конкретного применения.

Ключевым элементом каждого электрода является его защитное покрытие. Это покрытие играет важную роль и должно отвечать определённым требованиям по качеству и составу.

Наиболее популярными являются электроды UONI, которые идеально подходят для проведения ручной дуговой сварки.

Электрод UNI 13-45 позволяет получать сварные швы с умеренной пластичностью и вязкостью, что особенно важно при сварке литых и кованых деталей. Эта марка электрода содержит никель и молибден, что повышает его эксплуатационные характеристики.

Электрод UNI 13-65 используется в сложных конструкционных применениях и доступен в диаметрах от 2 до 5 мм. Чем больше диаметр, тем выше необходимый сварочный ток.

Электроды UNIONI могут использоваться при низких температурах, обеспечивая высокий уровень качества сварного шва.

Правильный выбор электрода UNIONI позволяет сваривать конструкции, обладающие высокой устойчивостью к температурным колебаниям, вибрациям и механическим нагрузкам. Примечательной характеристикой этих стержней является их длительное время затвердевания и стойкость к воздействию влаги.

Виды электрододержателей для ручной дуговой сварки

Электрододержатель для дуговой сварки представляет собой устройство, изготовленное из изоляционного материала, на которое устанавливается сварочное оборудование.

Электрододержатели могут быть разделены на общие и индивидуальные типы. Общие типа подходят для дуговой сварки и должны использоваться в соответствии с действующими нормами и стандартами.

Общие электроды для дуговой сварки можно условно разделить на несколько групп по конструктивным особенностям:

- «Прищепки»;

- «Трезубцы» или «вилки»;

- Цанговые;

- Безогарковые;

- Резьбовые.

Назначение

Ручная дуговая сварка MMA на сегодняшний день является одной из наиболее распространенных. Она применяется при выполнении сварочных работ различного назначения и массогабаритов. Данная техника может использоваться как для бытовых нужд, так и при производстве крупных металлических изделий.

Основные области применения данной сварочной технологии включают:

- Различные сервисные и ремонтные работы — примеры включают в себя автомобильные технологии;

- Сваривание трубных конструкций для подачи воды, газа, а также нагревательных и нефтеперерабатывающих объектов;

- Кораблестроение, как например, сварка листов корпуса;

- Многие различные области машиностроения.

Ручная дуговая сварка часто используется для восстановления деталей, изготовленных из различных металлов. Этот метод широко распространен в быту и часто используется для сварки беседок, скамеек, барбекю, качелей, а также для ремонта металлических изделий.

Виды дуговой сварки

Ручная дуговая сварка может осуществляться различными способами, которые отличаются по технологиям, используемым оборудованием и расходным материалам.

Существует множество классификаций, пользующихся большой популярностью:

- В зависимости от механизации процесса — механизированный или автоматизированный подход;

- В соответствии с видом и полярностью тока;

- Тип электрической дуги;

- Разновидности используемой защиты сварочной области;

- В зависимости от используемых электродов.

Однако важно помнить, что для каждого типа существуют специфические подвиды сварочного процесса. Каждому из них характерна своя техника выполнения. Таким образом, рассмотрим каждую классификацию дуговой сварки более подробно.

В зависимости от автоматизации сварочных процессов различают:

- Ручной метод (сварщик управляет процессом сам);

- Полуавтоматическая сварка – в этом случае подача проволоки происходит автоматически, тогда как сварщик вручную управляет движениями электрода;

- Автоматическая – автоматизированный процесс, где и подача проволоки, и продвижение электрода производится без прямого участия человека.

В зависимости от типа тока и его полярности сварка классифицируется на:

- С использованием постоянного тока, который обеспечивает соединение поверхностей при помощи тонкого шва;

- С применением высокочастотного тока – плавление электрода происходит струйным способом, что минимизирует образование пор и ведет к качественным прихватам;

- Импульсная сварка;

- С использованием переменного тока, который чаще всего используется для резки больших металлических заготовок.

В зависимости от типа защитного газового окружения можно выделить:

- Шлаковая защита;

- Флюсовая защита;

- Инертно-газовая защита.

Следует отметить, что все методы защиты зависят от условий и целей рабочего процесса. Главная задача — предотвратить попадание кислорода в зону сварки, так как это может негативно сказаться на прочности сварного шва.

Классификация также осуществляется по типу используемых электродов:

- Плавящийся электрод, покрытый защитным веществом, который используется для формирования сварочной зоны и соединения кромок;

- Неплавящийся вольфрамовый стержень, который предназначен для создания напылений, восстановления повреждённых или разрушенных заготовок, а также для наложения наплывов.

Помимо этого, в зависимости от условий горения дуги выделяют:

- Открытая дуга. Она видима, однако наблюдать за ней следует с использованием средств индивидуальной защиты для глаз. Открытая дуга применима в ручной технологии сварки и в сварке с защитными газами;

- Закрытая дуга. Она не видима; эта дуга сдерживается расплавленной металлической смесью, как например, в флюсе или шлаке;

- Полуоткрытая дуга. Эта дуга также является видимой, однако наблюдается лишь частично: одна её часть находится в металле, а вторая – над ним. Данный вид дуги требует использования средств защиты глаз, и применяется для сварки алюминия с автоматической подачей проволоки.

По защитному статусу сварочной ванны различают:

- Без защитных средств – использование голого электрода, оформленного с использованием стабилизирующего покрытия;

- Применение шлаковой защиты – под флюсом, с использованием толстопокрытых стержней;

- Шлакогазовая защита – использование толстопокрытых стержней;

- Газовая защита – применяется в газовой среде;

- Комбинированные защитные средства – использование защитного газа, покрытия и флюса одновременно.

Особенности технологии

Техника и методология ручной дуговой сварки основываются на создании замкнутого контура, по которому протекает ток различных типов — будь то постоянный, переменный или высокочастотный импульсный ток. Дуга создаётся при подаче мгновенного напряжения на электрод в момент его контакта со свариваемой поверхностью метала.

Тепло, необходимое для расплавления свариваемых кромок, генерируется именно дугой. В зоне её действия формируется расплавленный металл, и в этом пространстве соединяются смешанные массы металлов обеих деталей. Когда расплавленные части остывают, происходит их кристаллизация, благодаря чему образуется сварной шов. Эта область расплавленного металла, следующее за электродом и дугой вдоль линии шва, называется сварочной ванной.

Металлический сердечник электрода обрабатывается специальным составом, называемым флюсом. Под воздействием высоких температур флюс плавится и формирует инертный газ, который создает защитное облако над создаваемой швом областью, что предотвращает окисление расплавленного металла в контакте с кислородом. Источник напряжения подается на задний край держателя и заготовки для поддержания горения дуги.

Обратите внимание: процесс ручной дуговой сварки обычно осуществляется на постоянном или переменном токе, для чего используются специальные или универсальные источники питания. Сварка цветных металлов и сплавов, обладающих высокой химической активностью при нагреве, осуществляется в атмосфере подаваемого защитного газа, обеспечивающего защиту в рабочей области.

Существуют разные основные техники и движения стержний относительно поверхностей:

- Натягивание отверстий и прожогов в процессе, называемом «перетаскиванием». В этом случае расплавленный металл натягивается с поверхности на поверхность при помощи электрода;

- Сварочный процесс в форме «полумесяца» или «зигзага».

Обычный инвертор с напряжением 220 В может использоваться для резки деталей из листового металла, а также для работы со стержнями в нормальном режиме. В процессе сварки он успешно выполняет свою основную функцию сварного аппарата.

Для достижения корректного процесса ручной дуговой сварки и получения качественного шва необходимо соблюдать важные правила:

- Подача тока должна быть неизменной и равномерной.

- Все поверхности и электроды должны быть абсолютно сухими. Проведение сварки с влажными аккуратными электродами может вызвать искрение и привести к образованию кривых и непрочных швов.

- В сварочном кабеле не должно быть трещин, повреждений или перетираний. Такие дефекты могут привести к переключению тока и залипанию электрода в сварочной ванне. В конечном счете это приводит к короткому замыканию и порче сварного шва под воздействием раскаленного электрода.

Сварочные выпрямители

Аппараты, которые преобразуют переменный ток в постоянный, необходимый для сварки, называются выпрямителями. Они содержат следующие компоненты:

- Силовой трансформатор;

- Дроссель насыщения;

- Регулятор напряжения (тока);

- Выпрямительный блок;

- Дроссель;

- Системы пускового управления;

- Измерительное оборудование;

- Защитные устройства.

Выпрямители преобразуют электрическую энергию и выдают необходимое количество тока для достижения необходимого качества сварочных работ. Существуют различные формы этих выпрямительных установок, которые выбираются в зависимости от процесса сварки и конструктивных особенностей силовой части оборудования.

Температура электросварки

Температура дуги может достигать 7000 градусов, что значительно превышает пределы, которые способен выдержать любой металл. Это и заставляет металл плавиться и сплавляться с другим материалом.

Техника безопасности

Дуговая сварка требует особого внимания со стороны работников. Рабочий может получить электрический удар, а также существует риск отравления вредными веществами, выбрасывающимися из металла по время сварки. Сварочная пыль состоит из различных химических соединений:

- Оксид марганца;

- Кремний;

- Железо;

- Хром;

- Фтор.

Хром и марганец считаются наиболее опасными. Воздух загрязняется выбросами фторуглерода и водородом, что может вызвать головокружение и головную боль. Сильное отравление может привести к рвоте и общей слабости. Если организм подвергается интенсивному воздействию при сниженном иммунитете, могут произойти обострения хронических заболеваний.

Наибольшая степень загрязнения наблюдается при сварке покрытыми электродами, чего можно избежать при автоматизации процессов. Сварочная дуга излучает различные виды излучения (цветное, инфракрасное и ультрафиолетовое), что может оказать разрушительное воздействие на зрение: ухудшение или полная утрата. Выделяемое тепло, возникающее при сварочных работах, может вызвать ожоги.

Существует множество требований и норм безопасности.

- Изоляция. Для обеспечения безопасности применяются всевозможные защитные барьеры: щиты, блокировки и преграды.

- Индивидуальные средства защиты: специальные рабочие костюмы, рукавицы, защитная обувь, галоши, резиновый шлем.

- Создание необходимых условий для безопасной работы. Запрещается проводить сварочные работы в условиях сильного ветра, дождя или снегопада.

- Регулярная проверка исправности любого используемого оборудования.

- Работа только при наличии соответствующего разрешения (допуска) или профессионального образования.

Обозначение дуговой сварки

Согласно стандартам ГОСТ 2.312-68, для инженерной документации используются специальные символы. Чтобы верно изобразить дуговой сварной шов на чертеже, необходимо знать соответствующие символы, применяемые в строительной документации.

На видимом чертеже шов обозначается сплошной линией, тогда как невидимый шов — пунктирной линией. Если речь идёт не о сварном шве, а о конкретной точке на поверхности, то она обозначается символом плюс ( + ). При этом если точка скрыта, она не отображается. Сплошная линия различается по толщине в зависимости от её назначения: более толстая линия предназначена для границ, тогда как более тонкая — для элементов, располагающихся внутри или на краю. Каждая иллюстрация сварного шва дополнительно имеет стрелку, указывающую на технический документ.

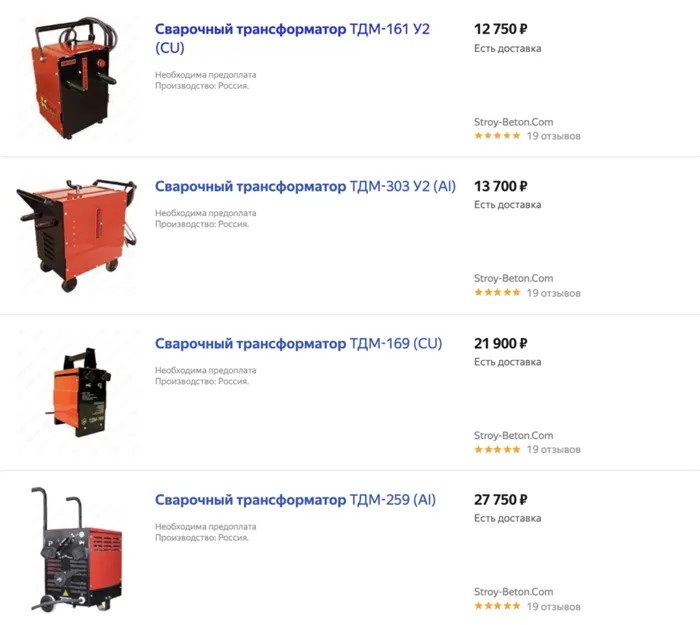

Цены

Стоимость различных типов сварочных аппаратов может варьироваться от 2 до 170 тысяч рублей. В зависимости от целей и объёма предполагаемых работ вы можете выбрать оборудование по разумной цене. Выбор оборудования отличается своей вариативностью; для этого лучше обратиться к профессионалу, который подскажет, какая модификация будет оптимально подходить, и какое оборудование необходимо приобрести для ваших задач.